(54) НАГРУЗОЧНОЕ УСТРОЙСТВО

| название | год | авторы | номер документа |

|---|---|---|---|

| Нагрузочное устройство | 1978 |

|

SU732084A1 |

| Стенд для слесарно-доводочных работ | 1989 |

|

SU1660804A1 |

| НАГРУЗОЧНОЕ УСТРОЙСТВО ДЛЯ УСКОРЕННЫХ ИСПЫТАНИЙ СТАНКОВ | 1996 |

|

RU2110368C1 |

| Токарный станок | 1978 |

|

SU994118A2 |

| Плансуппортная головка с программным управлением | 1989 |

|

SU1704944A1 |

| Станок для перфорации труб по вин-ТОВОй лиНии | 1977 |

|

SU841794A1 |

| Шпиндельный узел сверлильного станка | 1982 |

|

SU1093427A1 |

| Нагрузочное устройство для испытания фрезерных станков | 1982 |

|

SU1036477A1 |

| Одношпиндельный токарный автомат | 1979 |

|

SU917925A1 |

| Токарный многооперационный автомат продольного точения с числовым программным управлением | 1979 |

|

SU917921A1 |

1

Изобретение относится к станкостроению и может быть использовано при проведении ускоренных испытаний сверлильных станков (в том числе с программным управлением) на надежность и долговечность.

Известно нагрузочное устройство для сверлильных станков, в котором гайка, связанная с тормозом, взаимодействует с несамотормозящим винтом 1.

Однако при работе станка под нагрузкой точность позиционирования при помощи такого устройства невысока. Вследствие этого возникает значительный перекос оси шпинделя и оси гайки нагрузочного устройства, что вызывает повышенный износ гайки и заклинивание винта, а также снижает долговечность устройства.

Целью изобретения является увеличение надежности и долговечности нагрузочного устройства.

Эта цель достигается тем, что предложенное устройство снабжено плавающей предохранительной муфтой для связи шпинделя станка с несамотормозящим винтом, который выполнен подпружиненным относительно шпинделя.

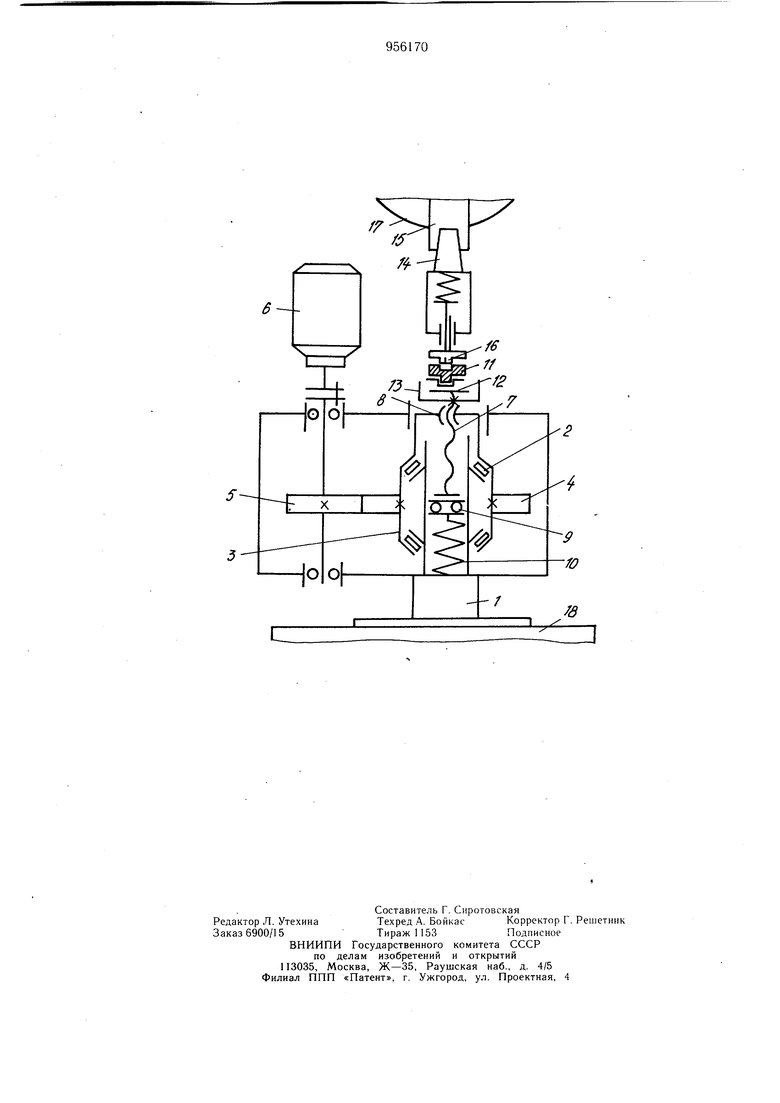

На чертеже представлена схема нагрузочного устройства.

В корпусе редуктора 1 смонтирована на радпально-упорных подшипниках 2 втулка 3 с закрепленным на ней зубчатым колесом 4, контактирующим с зубчатым колесом 5, связанным с тормозом 6. Во втулке 3 жестко закреплена многозаходная гайка 7. Винт 8, установленный в гайке 7. через упорный подшипник 9 опирается на пружину 10, предохраняя ее от закручивания. Винт 8 и гай10ка 7 выполнены с несамотормозящей резьбой.

На винте 8 установлен вкладыш 11 плавающей предохранительной муфты 12, выполненный из тестолита и рассчитанный на

15 срез по максимальному крутящему моменту. От выпадания при работе вкладыш 11 муфты 12 защищен кожухом 13.

Патрон 14, установленый в шпинделе станка 15, имеет подпружиненную бобышку 20 16, соединяющуюся с патроном 14 и имеющую возможность перемещения относительно его .по шлицам.

Шпиндель 15 станка закреплен на револьверной головке суппорта 17. Редуктор 1 установлен на крестовом столе 18 станка. Устройство работает следующим образом. По команде устройства ЧПУ револьверная головка суппорта 17 поворачивается в заданную позицию, а стол 18, с установленным на нем редуктором 1 устанавливается по заданным координатам. Затем суппорт с револьверной головкой 17 перемешаются к редуктору 1. На расстоянии 2-3 мм от вкладыша И муфты 12 до бобышки 16 револьверная головка суппорта 17 переходит с ускоренной подачи на рабочую. Одновременно включают врашение шпинделя 15. Перемешаясь поступательно и врашаясь, шпиндель 15 станка входит в зацепление с винтом 8 при помоши бобышки 16 и вкладыша 11 плавающей предохранительной муфты 12. При начале движения винта 8 вниз подается напряжение на тормоз 6. При этом создается тормозной момент, передаваемый зубчатьЕМИ колесами 4 и 5, и втулкой 3, смонтированной на радиально-упорных подшипниках 2, на гайку 7. При повышении момента выше допустимого, возникаюшего при сбое программы, муфта 12 срезается, благодаря чему исключается поломка станка и нагрузочного устройства. В паре винт-гайка возникает осевое усилие, направленное вверх. При перемещении вращающегося шпинделя 15 с винтом 8 вниз, по направлению подачи, тормозной .момент и создающееся в паре винт-гайка осевое усилие нагружают шпиндель 15, изменяя величину тормозного момента, и регулируют нагрузку, воспринимаемую шпинделем 15. При прохождении винтом 8 заданного пути происходит переключение револьверной головки суппорта 17 станка на обратный ход, и шпиндель 15 на ускоренной подаче перемешается вверх. В верхнем положении револьверной головки суппорта 17 исключается врашение шпинделя 15. Винт 8 под действием пружины 10 перемешается вверх. Пружина 10 передает усилите через подшипник 9. От выпадения из гайки 7 винт 8 предохраняет его фланецПо команде устройства ЧПУ револьверная головка суппорта 17 станка поворачивается в другую позицию, а стол 18 станка перемешается в какую-либо запрограммируе мую координату, Далее станок работает в автоматическом режиме, и описанный цикл работы повторяется. Предлагаемое нагрузочное устройство позволяет испытывать сверлильные станки, оснашенные револьверной головкой и устройствами ЧПУ в автоматическом режиме, а его надежность и долговечность повышены. Формула изобретения Нагрузочное устройство для сверлильных станков, в котором гайка, связанная с тормозом, взаимодействует с неса.мотормозяшим винтом, отличающееся тем, что, с целью повышения надежности и долговечности устройства, оно снабжено плаваюшей предохранительной муфтой для связи шпинделя станка с несамотормозяшим винтом. который выполнен подпружиненным относительно шпинделя. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 732084, кл. В 22 В 35/00, 1978 (прототип).

Авторы

Даты

1982-09-07—Публикация

1980-10-24—Подача