(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки конических поверхностей | 1980 |

|

SU908537A1 |

| Агрегатный многошпиндельный станок для обработки отверстий | 1979 |

|

SU927482A2 |

| Автоматический токарный станок | 1982 |

|

SU1026972A1 |

| Автоматическая линия для обработки концов длинномерных деталей | 1985 |

|

SU1337236A1 |

| РАСТОЧНАЯ ГОЛОВКА | 2006 |

|

RU2314181C1 |

| Станок для балансировки дисков с центральным отверстием | 1985 |

|

SU1244521A1 |

| Способ расточки глубоких отверстий и станок для его осуществления | 1990 |

|

SU1834756A3 |

| СТАНОК ДЛЯ ПОДРЕЗКИ ТОРЦОВ ЗАГОТОВОК | 1973 |

|

SU364390A1 |

| Агрегатный многошпиндельный станок для обработки отверстий | 1977 |

|

SU611760A1 |

| УНИВЕРСАЛЬНЫЙ НАСТОЛЬНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ДРЕВЕСИНЫ И МЕТАЛЛА | 1992 |

|

RU2050227C1 |

1

Изобретение относится к области станкостроения.

Известно устройство для обработки конических поверхностей, содержащее конус с поворотной муфтой, державку с резцом, установленную под углом к оси вращения муфты и соединенную со шпинделем, смонтированным в пиноли. Устройство снабжено оправкой и закрепленными в головке щпин. деля ползуном с пальцем. В державке выполнены пазы, одни из которых предназначены для взаимодействия с пальцем ползуна, а два других выполнены Г-образными, встречно расположены и предназначены для взаимодействия с введенным в устройство подпружиненным фиксатором, размещенным в оправке 1.

Однако сложность кинематики механизма повода и отвода резца снижает надежность работы устройства.

Целью изобретения является повышение надежности работы.

Эта цель достигается тем, что механизм фиксации оправки выполнен в виде клина, стержень которого размещен в отверстии, выполненном в муфте, с возможностью осевого перемещения и взаимодействия со щпинделем. Механизм фиксации снабжен пружинным буфером, смонтированным на стержне клина, а оправка подпружинена в сторону клина.

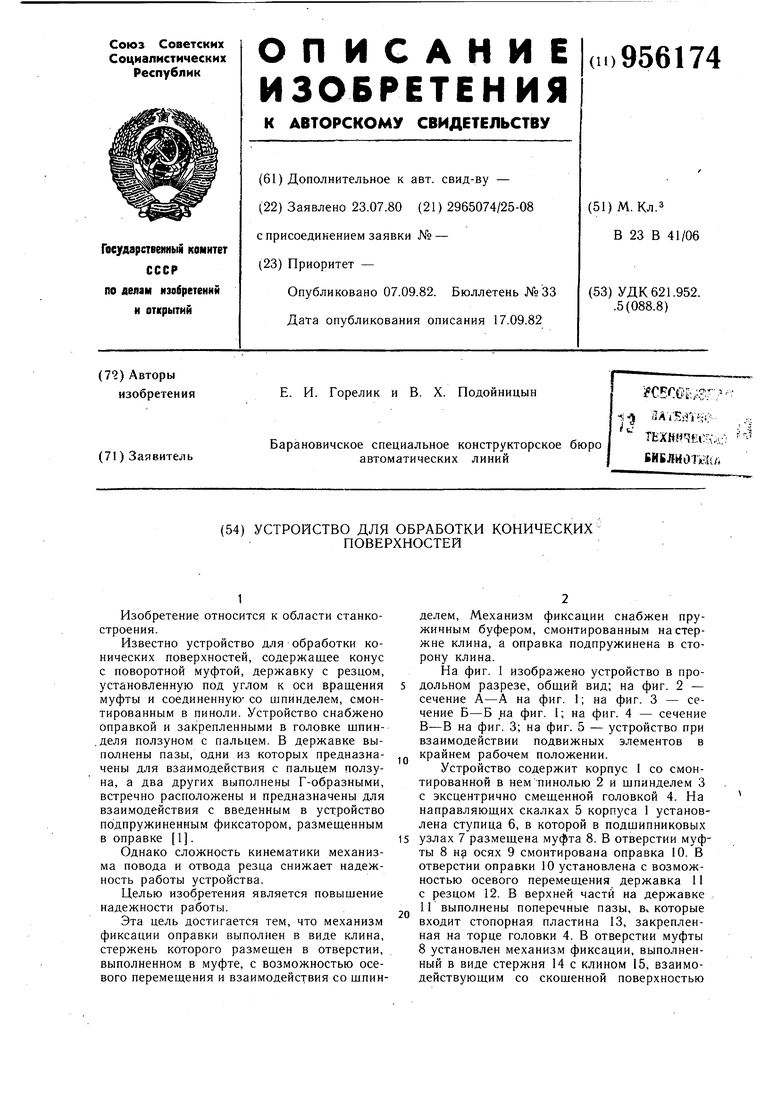

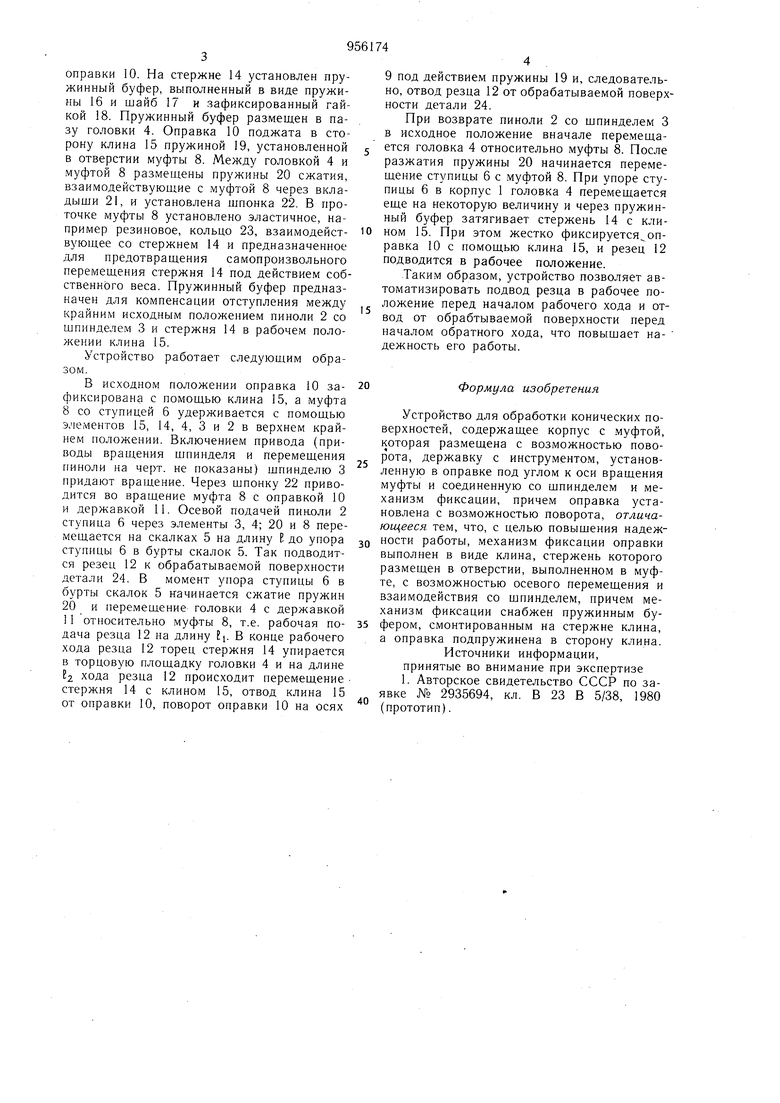

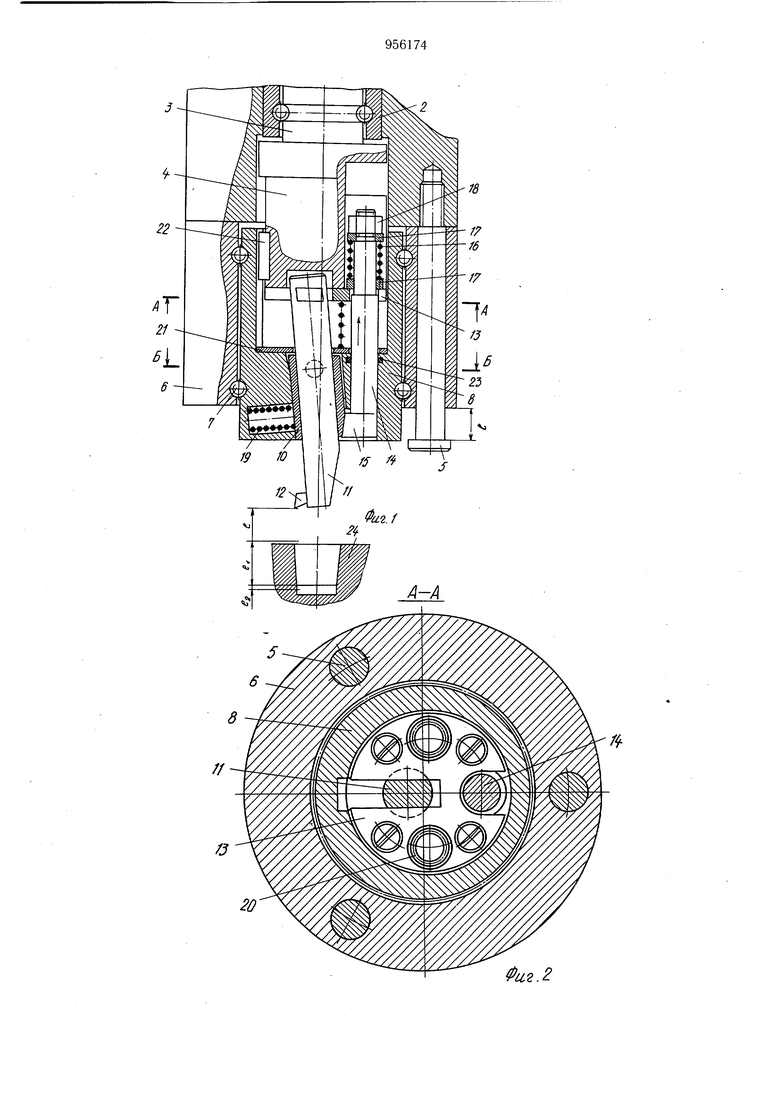

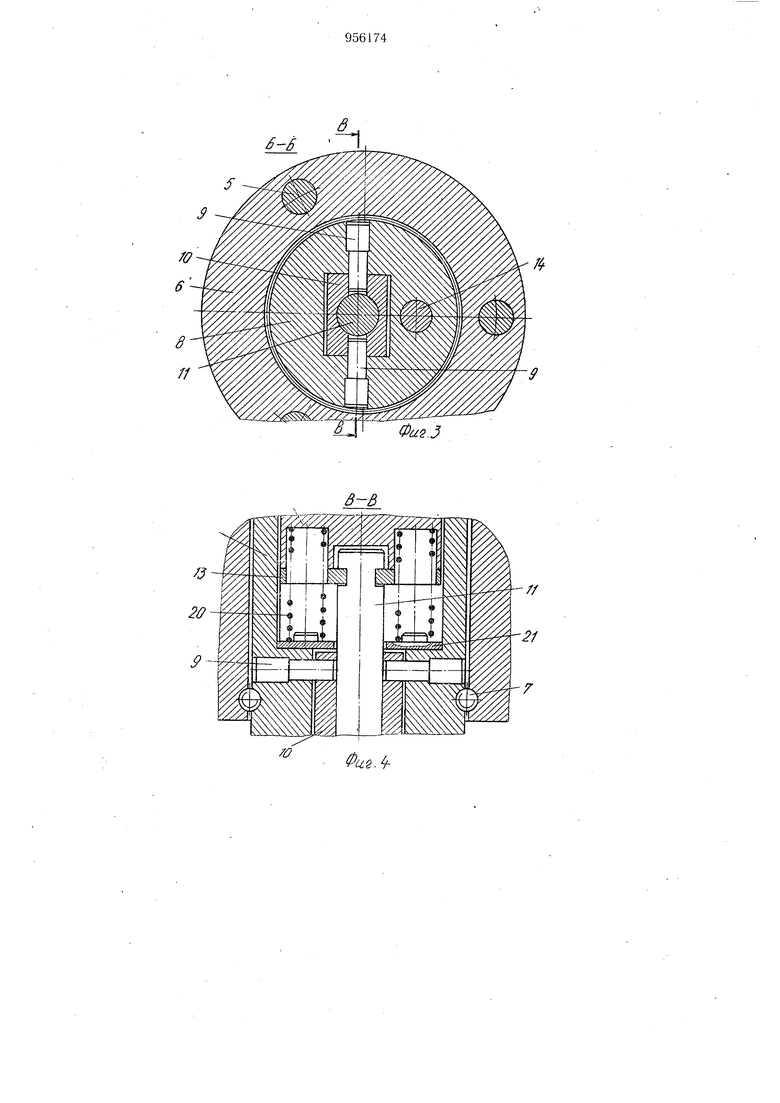

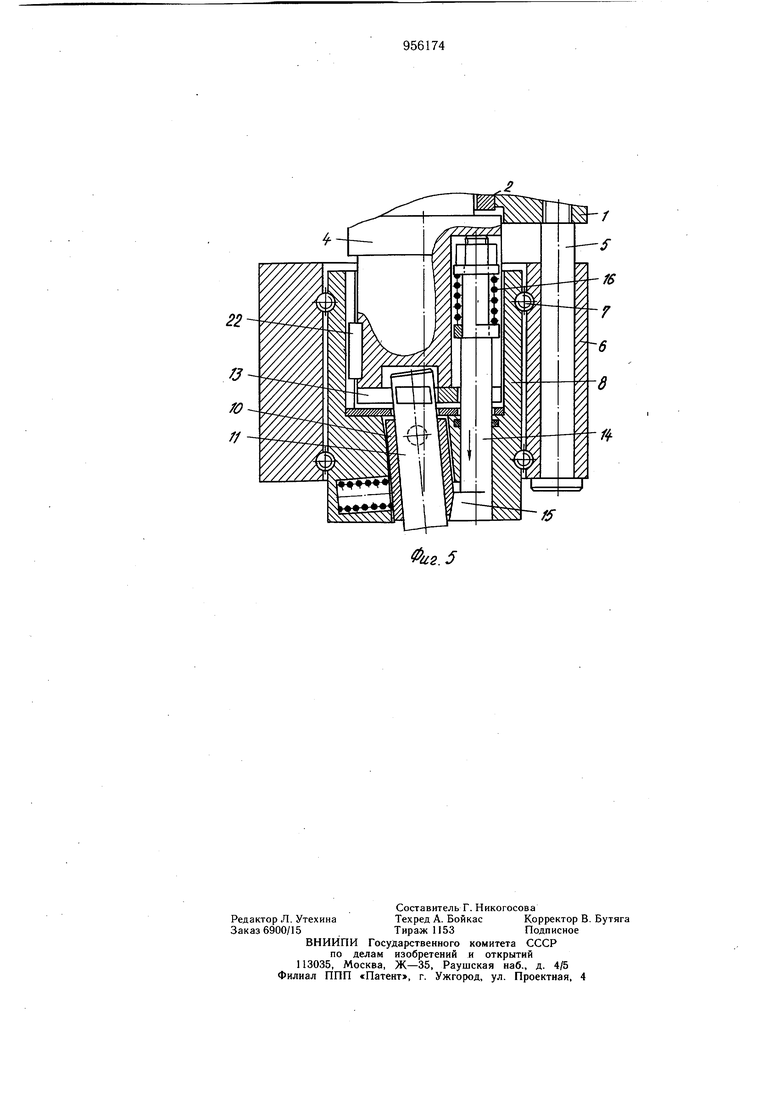

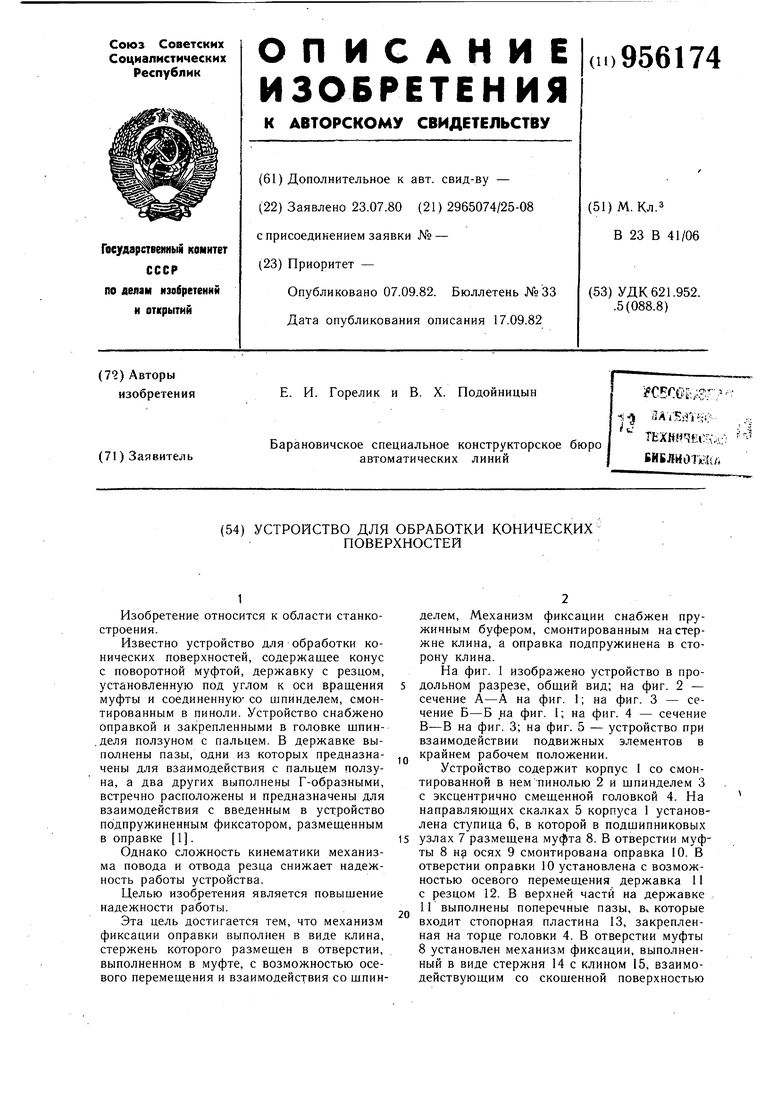

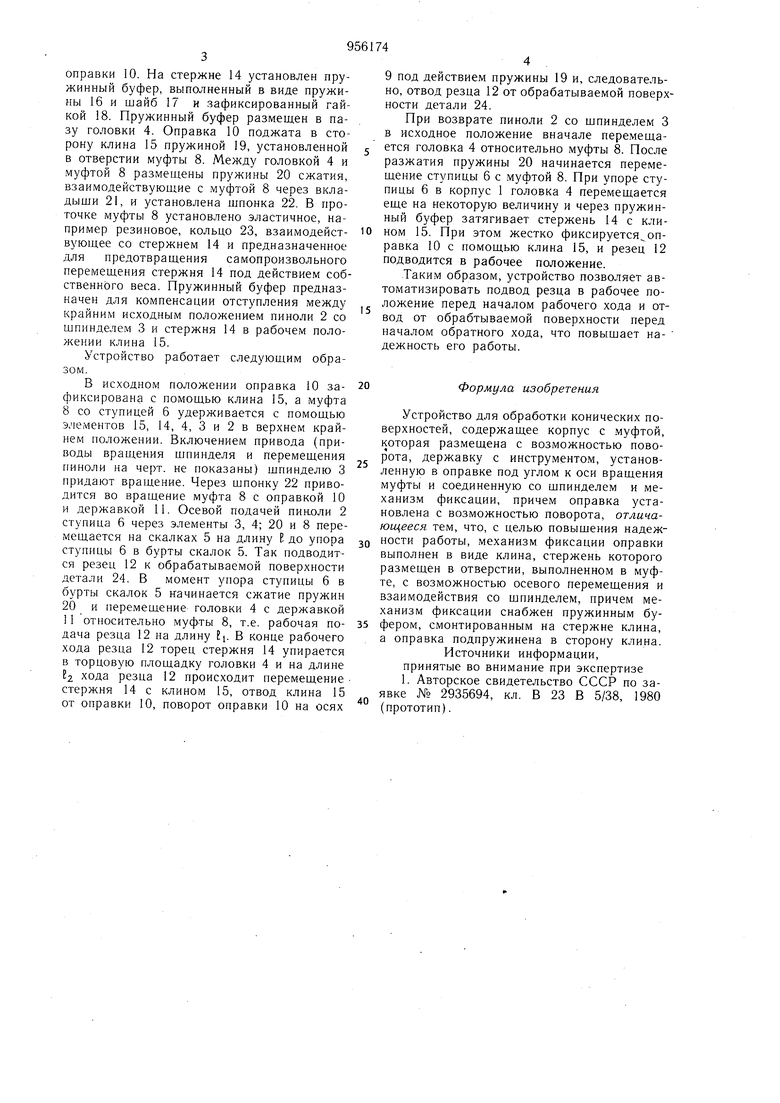

На фиг. 1 изображено устройство в продольном разрезе, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - сечение В-В на фиг. 3; на фиг. 5 - устройство при взаимодействии подвижных элементов в

и крайнем рабочем положении.

Устройство содержит корпус 1 со смонтированной в нем пинолью 2 и шпинделем 3 с эксцентрично смещенной головкой 4. На направляющих скалках 5 корпуса 1 установлена ступица 6, в которой в подшипниковых

15 узлах 7 размещена муфта 8. В отверстии муфты 8 на осях 9 с.монтирована оправка 10. В отверстии оправки 10 установлена с возможностью осевого перемещения державка 11 с резцом 12. В верхней части на державке

- 11 выполнены поперечные пазы, Вч которые входит стопорная пластина 13, закрепленная на торце головки 4. В отверстии муфты 8 установлен механизм фиксации, выполненный в виде стержня 14 с клином 15, взаимодействующим со скошенной поверхностью

оправки 10. На стержне 14 установлен пружинный буфер, выполненный в виде пружины 16 и шайб 17 и зафиксированный гайкой 18. Пружинный буфер размещен в пазу головки 4. Оправка 10 поджата в сторону клина 15 пружиной 19, установленной в отверстии муфты 8. Между головкой 4 и муфтой 8 размещены пружины 20 сжатия, взаимодействующие с муфтой 8 через вкладыщи 21, и установлена шпонка 22. В проточке муфты 8 установлено эластичное, например резиновое, кольцо 23, взаимодействующее со стержнем 14 и предназначенное для предотвращения самопроизвольного перемещения стержня 14 под действием собственного веса. Пружинный буфер предназначен для компенсации отступления между крайним исходным положением пиноли 2 со щпинделем 3 и стержня 14 в рабочем положении клина 15.

Устройство работает следующим образом.

В исходном положении оправка 10 зафиксирована с помощью клина 15, а муфта 8 со ступицей 6 удерживается с помощью элементов 15, 14, 4, 3 и 2 в верхнем крайнем положении. Включением привода (приводы вращения шпинделя и перемещения пиноли на черт, не показаны) шпинделю 3 придают вращение. Через щпонку 22 приводится во вращение муфта 8 с оправкой 10 и державкой 11. Осевой подачей пиноли 2 ступица 6 через элементы 3, 4; 20 и 8 перемещается на скалках 5 на длину Е до упора ступицы 6 в бурты скалок 5. Так подводится резец 12 к обрабатываемой поверхности детали 24. В момент упора ступицы 6 в бурты скалок 5 начинается сжатие пружин 20 и перемещение головки 4 с державкой 11 относительно муфты 8, т.е. рабочая подача резца 12 на длину BI. В конце рабочего хода резца 12 торец стержня 14 упирается в торцовую площадку головки 4 и на длине 2 хода резца 12 происходит перемещение стержня 14 с клином 15, отвод клина 15 от оправки 10, поворот оправки 10 на осях

9 под действием пружины 19 и, следовательно, отвод резца 12 от обрабатываемой поверхности детали 24.

При возврате пиноли 2 со шпинделем 3 в исходное положение вначале перемещается головка 4 относительно муфты 8. После разжатия пружины 20 начинается перемещение ступицы 6 с муфтой 8. При упоре ступицы 6 в корпус 1 головка 4 перемещается еще на некоторую величину и через пружинный буфер затягивает стержень 14 с клином 15. При этом жестко фиксируется оправка 10 с помощью клина 15, и резец 12 подводится в рабочее положение.

Таким образом, устройство позволяет автоматизировать подвод резца в рабочее положение перед началом рабочего хода и отвод от обрабтываемой поверхности перед началом обратного хода, что повыщает надежность его работы.

Формула изобретения

Устройство для обработки конических поверхностей, содержащее корпус с муфтой, которая размещена с возможностью поворота, державку с инструментом, установленную в оправке под углом к оси вращения муфты и соединенную со шпинделем и механизм фиксации, причем оправка установлена с возможностью поворота, отличающееся тем, что, с целью повышения надежности работы, механизм фиксации оправки выполнен в виде клина, стержень которого размещен в отверстии, выполненном в муфте, с возможностью осевого перемещения и взаимодействия со шпинделем, причем механизм фиксации снабжен пружинным буфером, смонтированным на стержне клина, а оправка подпружинена в сторону клина.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2935694, кл. В 23 В 5/38, 1980

(прототип).

//

/J

20

18

Фа2.2

6-6

S

S

0U2.3

Авторы

Даты

1982-09-07—Публикация

1980-07-23—Подача