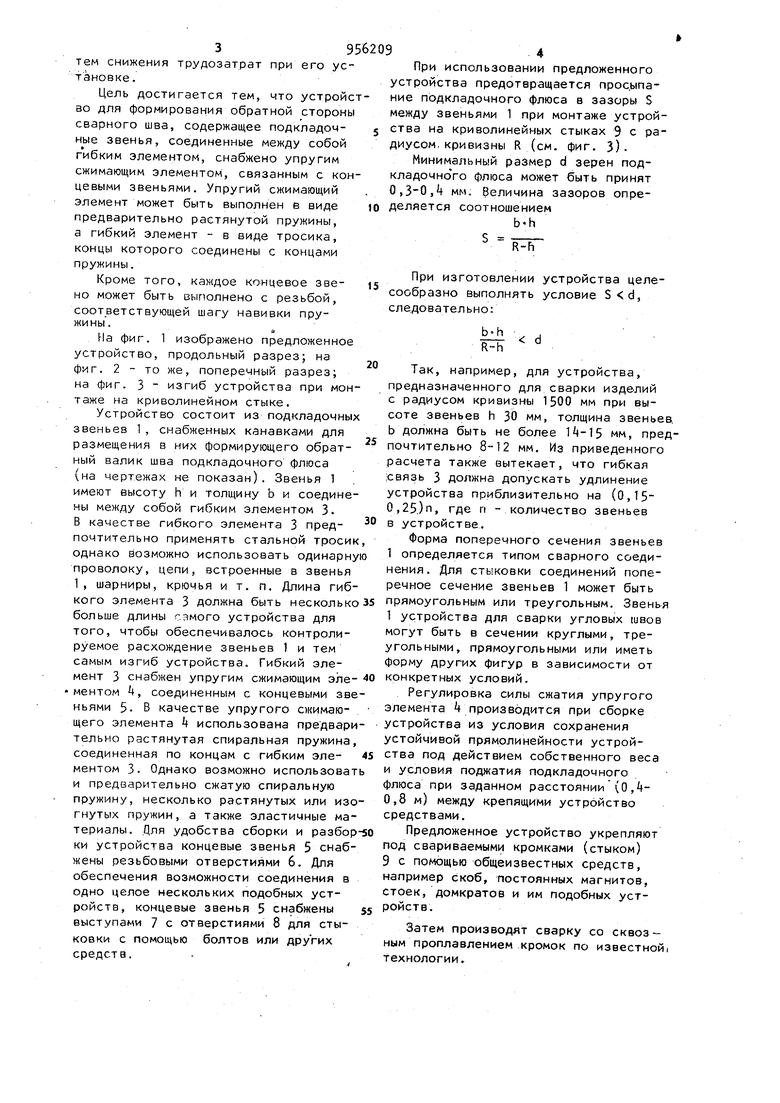

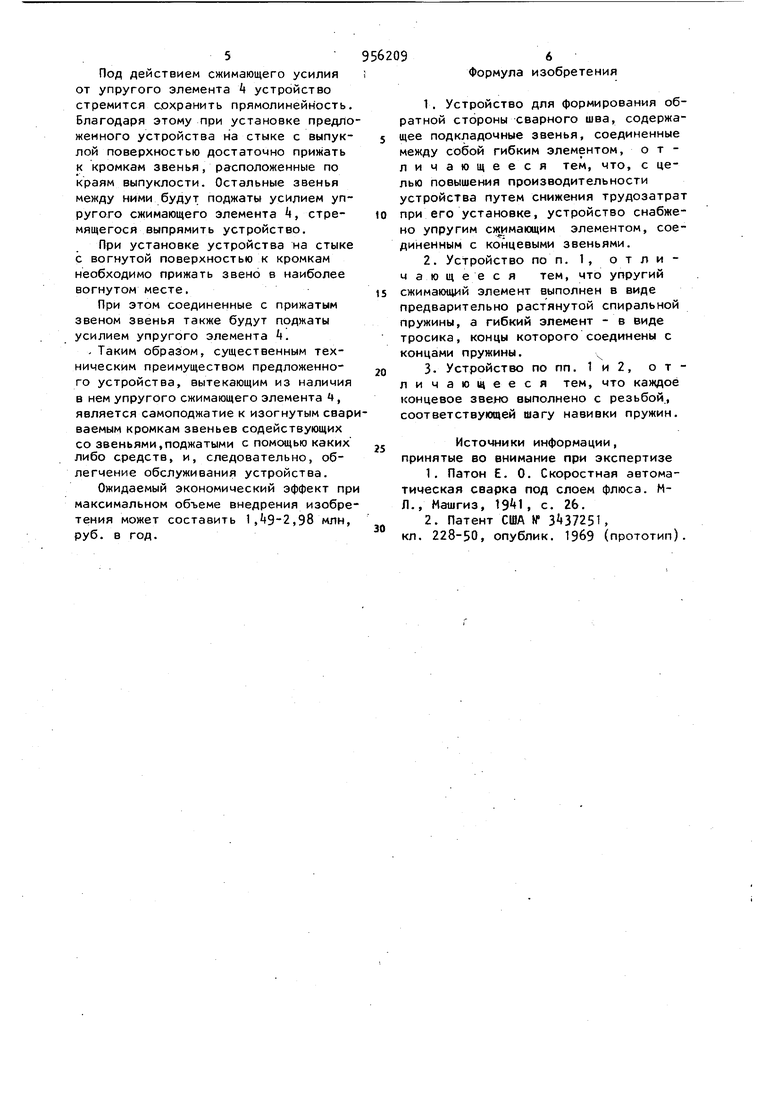

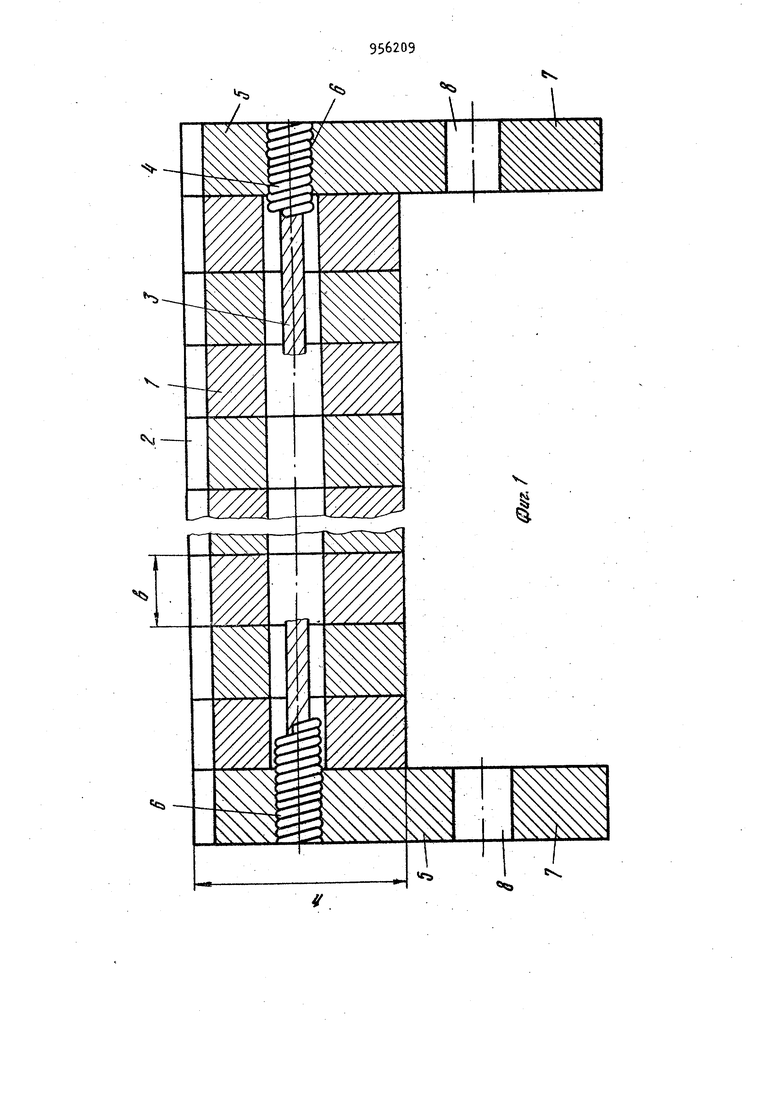

Изобретение относится к вспомогательному сварочному оборудованию, в частно.сти к устройствам для удержания флюса с обратной стороны сварного шва используемым при сварке со сквозным проплавлением кромок , в частности при сварке под флюсом. Известно устройство для удержания флюса (подкладочного или сварочного, используемого в качестве подкладочного), состоящее из жестких прямолинейных металлических полос, на которые укладывают флюс для формирования обратного валика сварного шва 1. Однако известное устройство невозможно использовать при сварке изделий с изгибами (например, носовые и кормовые секции судов), так как изза больших зазоров между полосой и изделием флюс не будет поджат к свариваемым кромкам. Устройство невозмож но использовать при сварке длинномерных швов в условиях монтажа, так как / громоздкость и тяжеловесность таких устройств существенно затрудняют их перемещение и установку на новом месте. Известно устройство для формирования .обратной стороны сварного шва, содержащее формирующие звенья, соединенные менаду собой гибким элементом 23Недостатком известного устройства является тяжеловесность и громоздкость, что затрудняет его использование в качестве переносного подкладочного средства для сварки длинномер ных швов в условиях монтажа. При сварке длинномерных швов в условиях монтажа такое устройство должно иметь длину, равную всей длине шва, и при установке его нужны значительные усилия как для перемещения устройства, так и для его крепления . Целью изобретения является повышение производительности устройства пу395тем снижения трудозатрат при его установке. Цель достигается тем, что устройст во для формирования обратной стороны сварного шва, содержащее подкладочные звенья, соединенные между собой гибким элементом, снабжено упругим сжимающим элементом, связанным с концевыми звеньями. Упругий сжимающий элемент может быть выполнен е виде предварительно растянутой пружины, а гибкий элемент - в виде тросика, концы которого соединены с концами пружины. Кроме того, каждое концевое заено может быть выполнено с резьбой, соответствующей шагу навивки пружины. На фиг. 1 изображено предложенное устройство, продольный разрез; на фиг. 2 - то же, поперечный разрез; на фиг. 3 - изгиб устройства при монтаже на криволинейном стыке. Устройство состоит из подкладочных звеньев 1, снабженных канавками для размещения в них формирующего обратный валик шва подкладочного флюса (на чертежах не показан). Звенья 1 имеют высоту h и толщину b и соединены между собой гибким элементом 3. В качестве гибкого элемента 3 предпочтительно применять стальной тросик однако возможно использовать одинарну проволоку, цепи, встроенные в звенья 1, шарниры, крючья и т. п. Длина гибкого элемента 3 должна быть несколько больше длины самого устройства для того, чтобы обеспечивалось контролируемое расхождение звеньев 1 и тем самым изгиб устройства. Гибкий элемент 3 снабжен упругим сжимающим элементом 4, соединенным с концевыми зве ньями 5- В качестве упругого сжимающего элемента использована предвари тельно растянутая спиральная пружина соединенная по концам с гибким элементом 3. Однако возможно использова и предварительно сжатую спиральную пружину, несколько растянутых или из гнутых пружин, а также эластичные ма териалы. Для удобства сборки и разбо ки устройства концевые звенья 5 снаб жены резьбовыми отверстиями 6. Для обеспечения возможности соединения в одно целое нескольких подобных устройств, концевые звенья 5 снабжены выступами 7 с отверстиями 8 для стыковки с помощью болтов или других средств. При использовании предложенного устройства предотвращается прос.ыпание подкладочного флюса в зазоры S между звеньями 1 при монтаже устройства на криволинейных стыках 9 с радиусом, кривизны R (см. фиг. 3). Минимальный размер d зерен подкладочного флюса может быть принят 0,30,+ мм. Величина зазоров определяется соотношением bh FPT При изготовлении устройства целесообразно выполнять условие , следовательно; Так, например, для устройства, предназначенного для сварки изделий с радиусом кривизны 1500 мм при высоте звеньев h 30 мм, толщина звеньев, b должна быть не более мм, предпочтительно 8-12 мм. Из приведенного расчета также вытекает, что гибкая ;связь 3 должна допускать удлинение устройства приблизительно на (0,150,25.)п, где п - количество звеньев в устройстве. Форма поперечного сечения звеньев 1 определяется типом сварного соединения. Для стыковки соединений поперечное сечение звеньев 1 может быть прямоугольным или треугольным. Звенья 1 устройства для сварки угловых швов могут быть в сечении круглыми, треугольными, прямоугольными или иметь форму других фигур в зависимости от конкретных условии. Регулировка силы сжатия упругого элемента 4 производится при сборке устройства из условия сохранения устойчивой прямолинейности устройства под действием собственного веса и условия поджатия подкладочного флюса при заданном расстоянии (0,0,8 м) между крепящими устройство средствами. Предложенное устройство укрепляют под свариваемыми кромками (стыком) 9 с помощью общеизвестных средств, например скоб, постоянных магнитов, стоек, домкратов и им подобных устройств. Затем производят сварку со сквозным проплавлением кромок по известной технологии.

Под действием сжимающего усилия от упругого элемента k устройство стремится сохранить прямолинейность. Благодаря этому при установке предложенного устройства на стыке с выпуклой поверхностью достаточно прижать к кромкам звенья, расположенные по краям выпуклости. Остальные звенья между ними будут поджаты усилием упругого сжимающего элемента k, стремящегося выпрямить устройство.

При установке устройства на стыке с вогнутой поверхностью к кромкам необходимо прижать звено в наиболее вогнутом месте.

При этом соединенные с прижатым звеном Звенья также будут поджаты усилием упругого элемента k.

. Таким образом, существенным техническим преимуществом предложенного устройства, вытекающим из наличия в нем упругого сжимающего элемента t, является самоподжатие к изогнутым сварваемым кромкам звеньев содействующих со звеньями,поджатыми с помощью каких либо средств, и, следовательно, облегчение обслуживания устройства.

Ожидаемый экономический эффект при максимальном объеме внедрения изобретения может составить 1 ,,Э8 млн, руб. в год.

Формула изобретения

1.Устройство для формирования обратной стороны сварного шва, содержащее подкладочные звенья, соединенные между собой гибким элементом, отличающееся тем, что, с целью повышения производительности устройства путем снижения трудозатрат при его установке, устройство снабжено упругим сжимающим элементом, соединенным с концевыми звеньями.

2.Устройство по п. 1, отличающееся тем, что упругий

сжимающий элемент выполнен в виде предварительно растянутой спиральной пружины, а гибкий элемент - в виде тросика, концы которого соединены с концами пружины.v,

3. Устройство по пп. 1 и 2, отличающееся тем, что каждое концевое звеж выполнено с резьбой, соответствующей шагу навивки пружин.

Источники информации, принятые во внимание при экспертизе

1.Патом Е. 0. Скоростная автоматическая сварка под слоем флюса. МЛ., Машгиз, tStl , с. 26.

2.Патент США № З 37251,

кл. 228-50, опублик. 19б9 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для поджима флюса при сварке | 1980 |

|

SU963784A1 |

| Способ получения кольцевых стыковых соединений | 1981 |

|

SU963767A1 |

| Устройство для формирования обратной стороны сварного шва при сварке труб | 1982 |

|

SU1052398A1 |

| Способ подводной сварки с односторонним формированием шва | 1983 |

|

SU1140924A1 |

| Способ исследования подкладочного состава флюсовой подушки | 1978 |

|

SU863284A1 |

| Способ автоматической дуговой сварки неповоротных стыков труб | 1985 |

|

SU1278166A1 |

| Формирующее устройство для сварки вертикальных швов | 1980 |

|

SU1039679A1 |

| Способ вварки круговых элементов в тонкостенные оболочковые конструкции | 1976 |

|

SU603536A1 |

| Устройство для уплотнения и формирования шва при электрошлаковой сварке | 1977 |

|

SU751544A1 |

| Способ односторонней автоматической сварки под флюсом | 1990 |

|

SU1787086A3 |

Авторы

Даты

1982-09-07—Публикация

1980-11-05—Подача