I

Изобретение относится к электродуговой сварке, а конкретно к методам исследования флюсовых подушек, применяемых для формирования обратной стороны шва при односторонней сварке под флюсом.

При сварке на флюсовой подушке часто высота усиления нижнего валика получается непостоянной даже при оптимальных условиях сварки.

Известен способ исследования подкладочного состава флюсовой подушки, при котором подкладочный флюсовый сое тав засыпают в желоё, затем этот желоб поджимают с помощью шланга, наполненного сжатым воздухом, к пластине с прорезью, имитирующей сварочную ванну, и измеряют величину перемещения поверхности сос.тава в прорезьванну р .

Однако этот способ исследования не позволяет выявить причин и механизма образования нижнего валика с неравномерным усилением. Изменение

формы подкладочного материала в желобе при поджатии, характер этого изменения по длине и ширине флюсовой подушки в зависимости от различных факторов остаются невыявленными.

Цель изобретения - повышение качества формоизменения подкладочного состава.

Цель достигается тем, что его укладывают чередующимися контрастными

10 слоями, фиксируют изображение на фотокинопленку и по пленке измеряют толщину и кривизну слоев состава флюсовой подушки.

Подкладочный состав поджимают

ts через подвижную нижнюю стенку желоба, а фиксирование изображения на фото-кинопленке - через прозрачную стенку желоба. Исследование флюсовой подушки в разрезе при чередовании

20 контрастно отличающихся слоев подкладочного состава позволяет пронаблюдать и оценить сжатие и перемещение подкладочного материала подушки по

изменению расстояния между контрастными линиями-слоями и по искривлению этих линий.

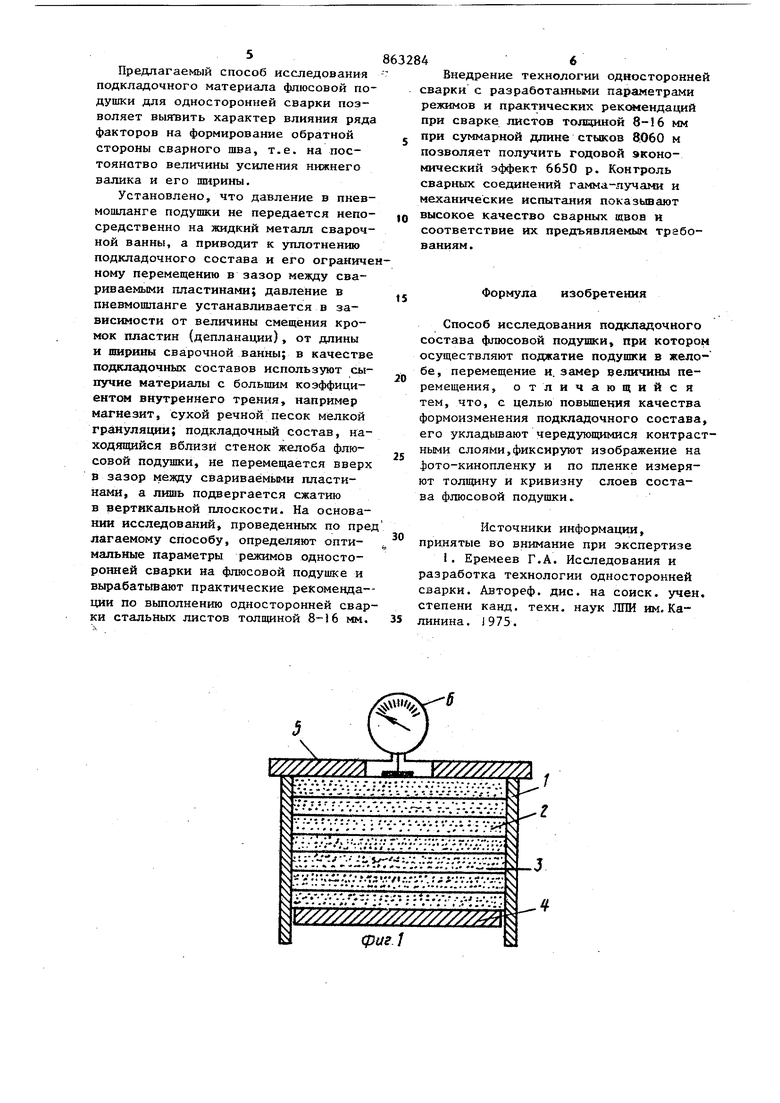

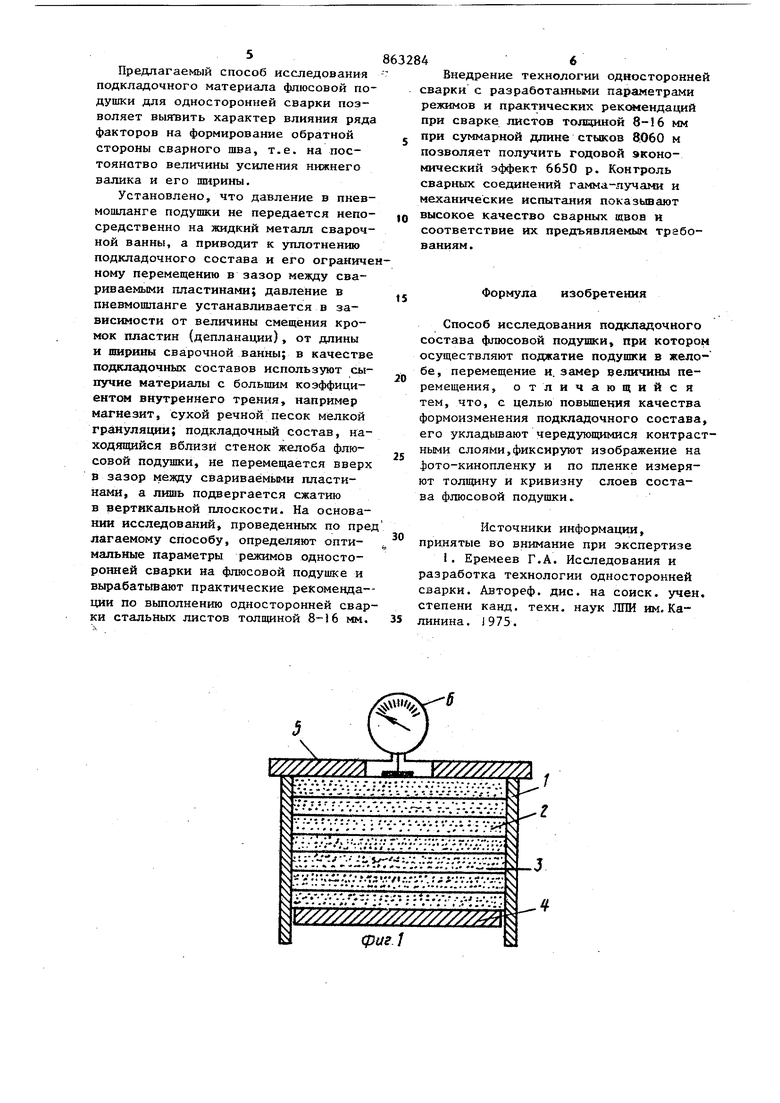

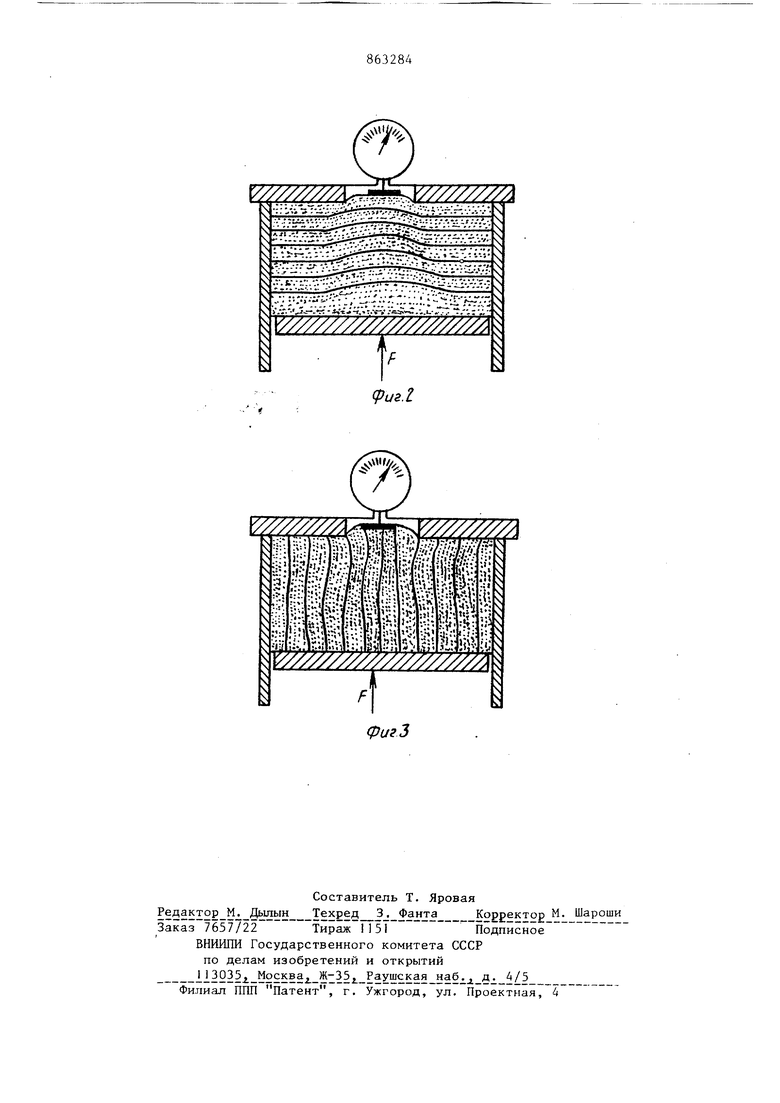

На фиг. I изображена флюсовая подушка с горизонтально расположенными слоями подкладочного состава до приложения нагрузки, разрез; на фиг, 2 - то же, разрез во время прил жения нагрузки; на фиг. 3 - флюсовая подушка с вертикально расположенными слоями подкладочного состава во время приложения нагрузки, разрез.

Подкладочный состав засыпают чередующимися темными и светльнуи слоями 1 и 2 в желоб со стенками 3 и дном в виде подвижной пластины 4, Поверх желоба с подкладочным составом устанавливают пластину 5 с прорезью, в которой закрепляют индикатор 6.перемещений, касающийся свободной поверхности подкладочного состава. Под воздействием силы F пластина 4 поджимает слои подкладочного состава к пластине 5. Постепенно эти слои деформируются, а свободная поверхность подкладочного состава перемещается в прорезь пластины 5. Величина перемещения характеризует силу и давление, поджимающее подкладочный состав снизу, а искривление и взаимное расположениечередующих ся контрастных слоев - распределение давления и перемещение подкладочного состава по сечению желоба флюсовой подушки, т.е. количественные и качественные характеристики формоизменения подкладочного состава. Толщина контрастных слоев и их кривизна определяются с помощью линейки или циркуля, причем наименьшая толщина слоев соответствует наибольшему давлению, передаваемому данным объейом подкладочного состава сварочной ванне, и, наоборот, максимальная толщина слоев соответствует минимальному давлению.

Способ осуществляется следующим образом. Перед проведением исследования по предпагаемому способу подви яая нижняя стенка специального устройства, имитирующего поперечный разрез флюсовой подушки, устанавливается в крайнее нижнее положение. Сверху на нее засыпается слой исследуемого формирующего флюса толщиной около 5 мм.. Затем возле стекла, являкицегося передней стенкой подушки, засыпается тонкий (менее мм) слой сыпучего состава, имеющего иной.

632844

чем испытуемый состав, цвет. Далее вновь засыпается слой флюса н слой контрастного состава и т.д. до тех пор, пока флюсовая подуопса не будет полностью заполнена. Сверху подушка закрьшается крышкой, в которой имеется прорезь, имитирующая сварочную ванну при односторонней сварке.

После указанной подготовки устройства в его пневмоцилиндр подается сжатый воздух, обеспечивающий перемещение нижней стенки вверх. При своем движении ofea перемещает флюс до era плотного прилегания к нижней поверхности крышки. Дальнейшее повьш1ение давления в пневмоцилиндре приводит к тому, что флюс не только сжинается но и начинает перемещаться в прорези крышки. Деформация и изгибы тонких слоев контрастного сыпучего состава у стеклянной стенки подушки дают наглядное представление о поведении флюса и о направлении его перемещения. Еще более полную картину можно наблюдать при вертикальном расположении контрастных слоев. Давлением сжатого воздуха в пневмоцилиндре устройства изменяется через каждые 0,05 кгс/см , промежуточные положения контрастных слоев фиксируются через стеклянную стенку на фотоили кинопленку. Дальнейшая обработки фото- или кинодокументов позволяет получить важные для практики результаты. Так, например, путем применения

35 этого способа производится определение минимально допустимого давления в пневмошланге флюсовой подушки. Минимальное давление в пневмошланге флюсовой подушки - это такое давление, при котором обеспечивается плотное поджатие формирующего материала к нижним поверхностям свриваемых деталей. При наличии смещения кромок это давление должно переместить формирующий материал так, чтобы он касался всей поверхности смещенной Еверх детали.

Результаты исследований приведены ниже. Предлагаемый способ исследования подкладочного материала флюсовой подушки для односторонней сварки позволяет выявить характер влияния ряда факторов на формирование обратной стороны сварного шва, т.е. на постоянотво величины усиления нижнего валика и его . Установлено, что давление в пневмошланге подушки не передается непосредственно на жидкий металл сварочной ванны, а приводит к уплотнению подкладочного состава и его ограниче ному перемещению в зазор между свариваемыми пластинами; давление в пневмошланге устанавливается в зависимости от величины смещения кромок пластин (депланации), от длины и ширины сварочной ванны; в качестве подкладочных составов используют сыпучие материалы с большим коэффициентом внутреннего трения, например магнезит, сухой речной песок мелкой грануляции; подкладочный состав, находящийся вблизи стенок желоба флюсовой подушки, не перемещается вверх в зазор между свариваемыми пластинами, а лишь подвергается сжатию в вертикальной плоскости. На основании исследований, проведенных по пре лагаемому способу, определяют оптимальные параметры режимов односторонней сварки на флюсовой подушке и вырабатывают практические рекоменда- ции по выполнению односторонней свар ки стальных листов толщиной 8-16 мм. Внедрение технологии односторонней варки с разработанными параметрами режимов и практических рекомендаций при сварке листов толвсиной 8-16 мм при суммарной длине стыков 8060 м позволяет получить годовой экономический эффект 6650 р. Контроль сварных соединений гамма-лучами и механические испытания показьшают высокое качество сварных щвов и соответствие их предъявляемым требованиям. Формула изобретения Способ исследования подкладочного состава флюсовой подушки при котором осуществляют поджатие подуппси в желобе, перемещение и. замер величины перемещения, отличающийся тем, что, с целью повьш1екия качества формоизменения подкладочного состава, его укладьшают чередующимися контрастными слоями,фиксируют изображение на фото-кинопленку и по пленке измеряют толщину и кривизну слоев состава флюсовой подушки.. Источники информации, принятые во внимание при экспертизе I. Еремеев Г.А. Исследования и разработка технологии односторонней сварки. Автореф. дис. на соиск. учен, степени канд. техн. наук ЛПИ им, Калинина. J975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ уплотнения флюса и устройство для его осуществления | 1989 |

|

SU1722760A1 |

| Способ уплотнения флюса | 1990 |

|

SU1776532A1 |

| Флюсовая подушка | 1990 |

|

SU1710258A1 |

| Устройство для формирования обратной стороны шва на флюсовой подушке | 1977 |

|

SU737182A1 |

| Способ электродуговой сварки | 1990 |

|

SU1719173A1 |

| Способ дуговой сварки | 1986 |

|

SU1407719A1 |

| Устройство для формирования обратной стороны шва | 1989 |

|

SU1712097A1 |

| Способ сборки и сварки изделий | 1983 |

|

SU1133062A1 |

| Способ дуговой сварки | 1989 |

|

SU1696199A1 |

| Способ электродуговой сварки | 1987 |

|

SU1523278A1 |

Y///////////Z //////7/A

(риг.г

Авторы

Даты

1981-09-15—Публикация

1978-12-07—Подача