каждой Паре превышает высоту кулачка на 1-5 М:М.

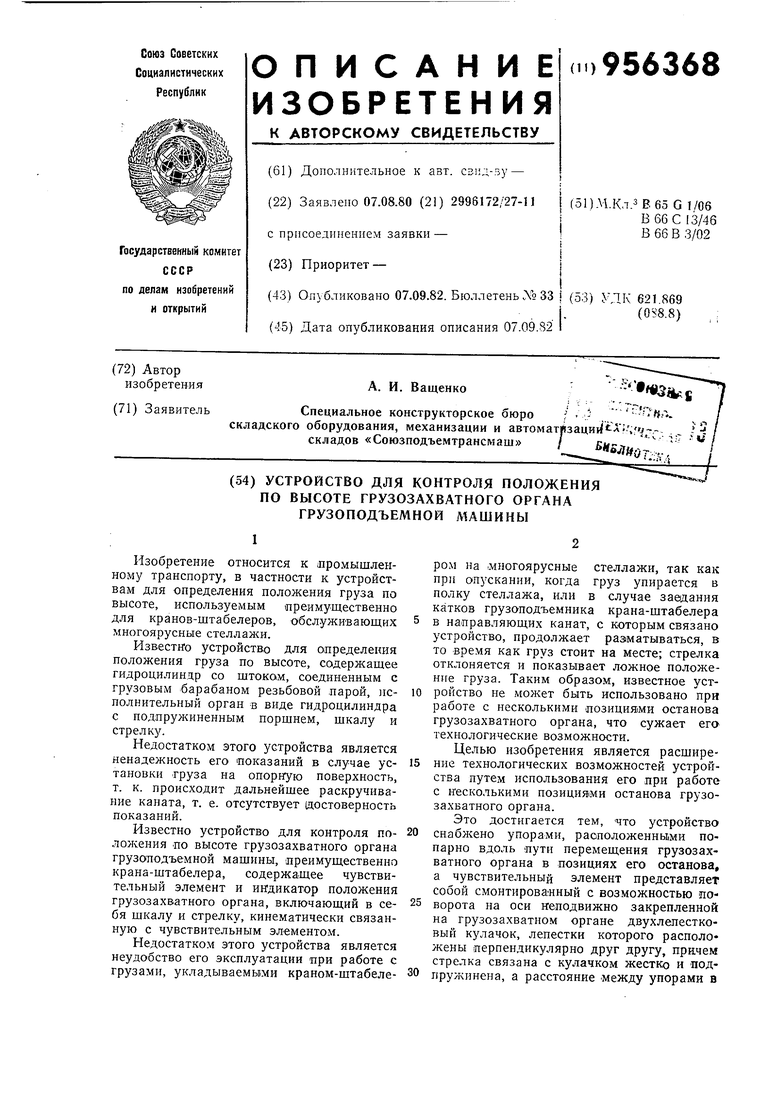

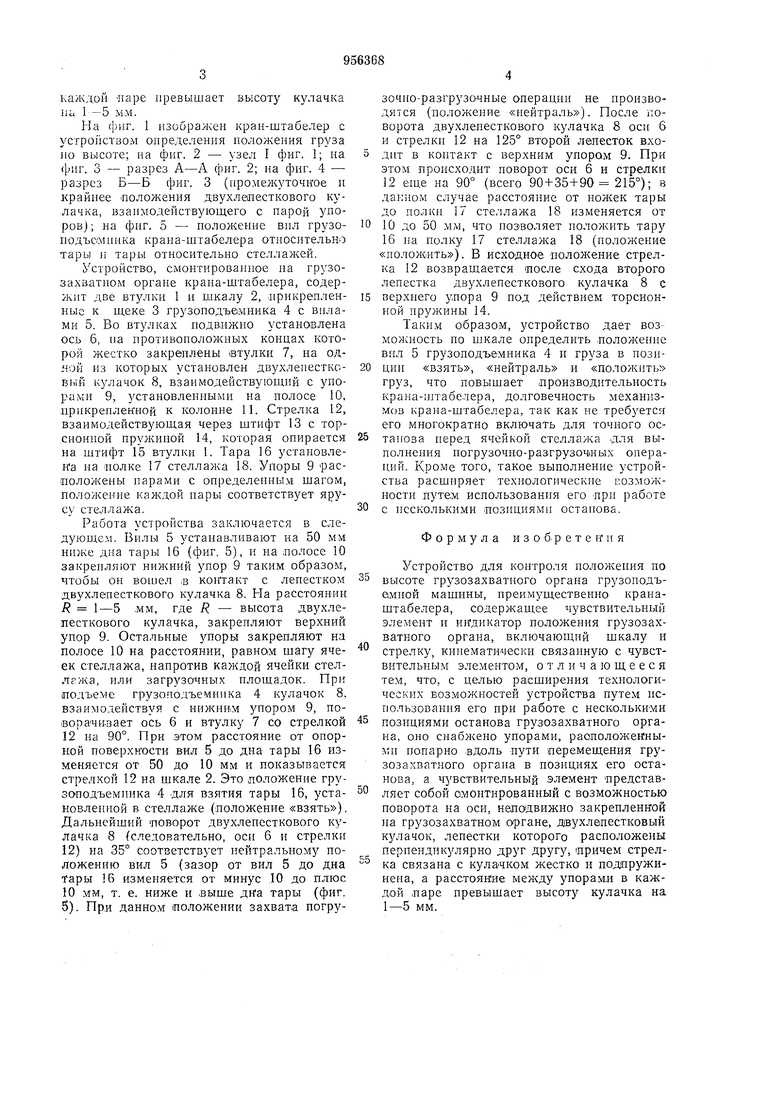

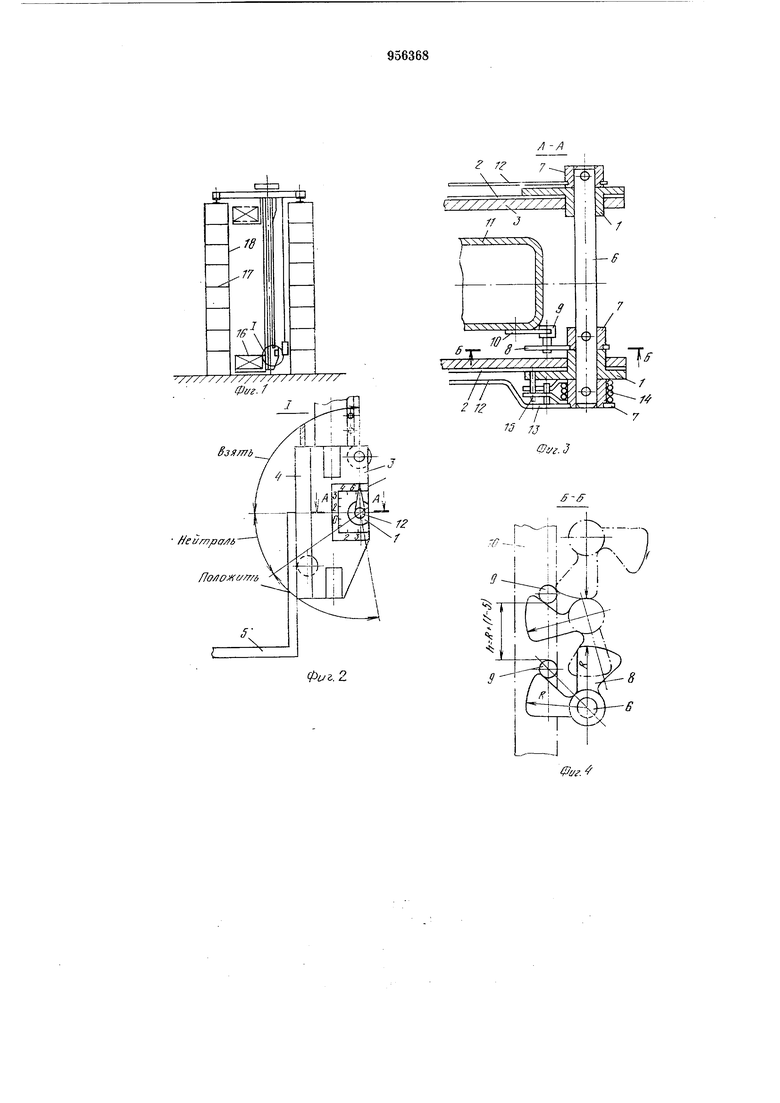

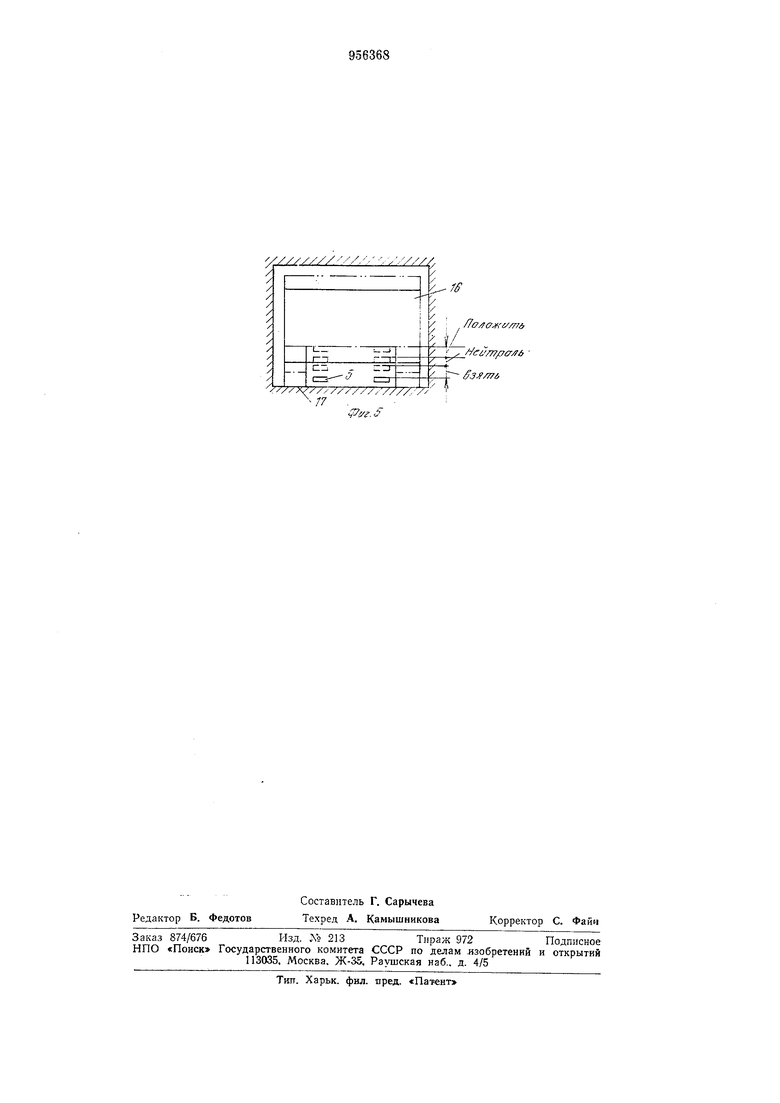

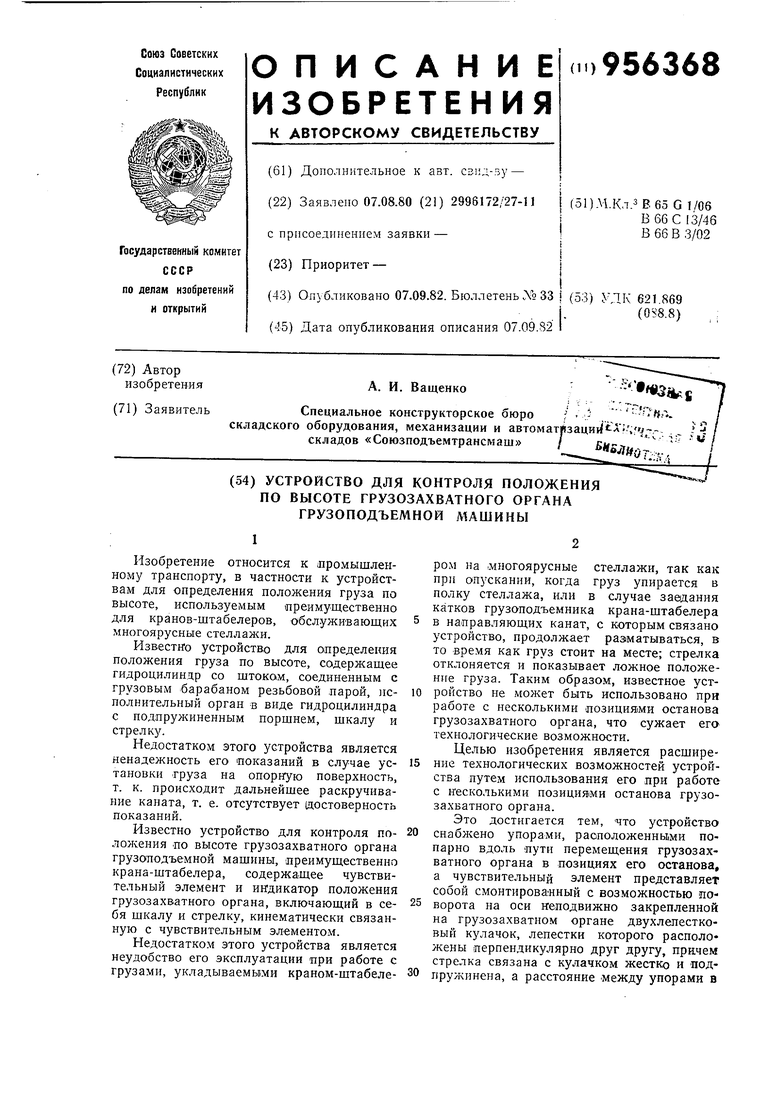

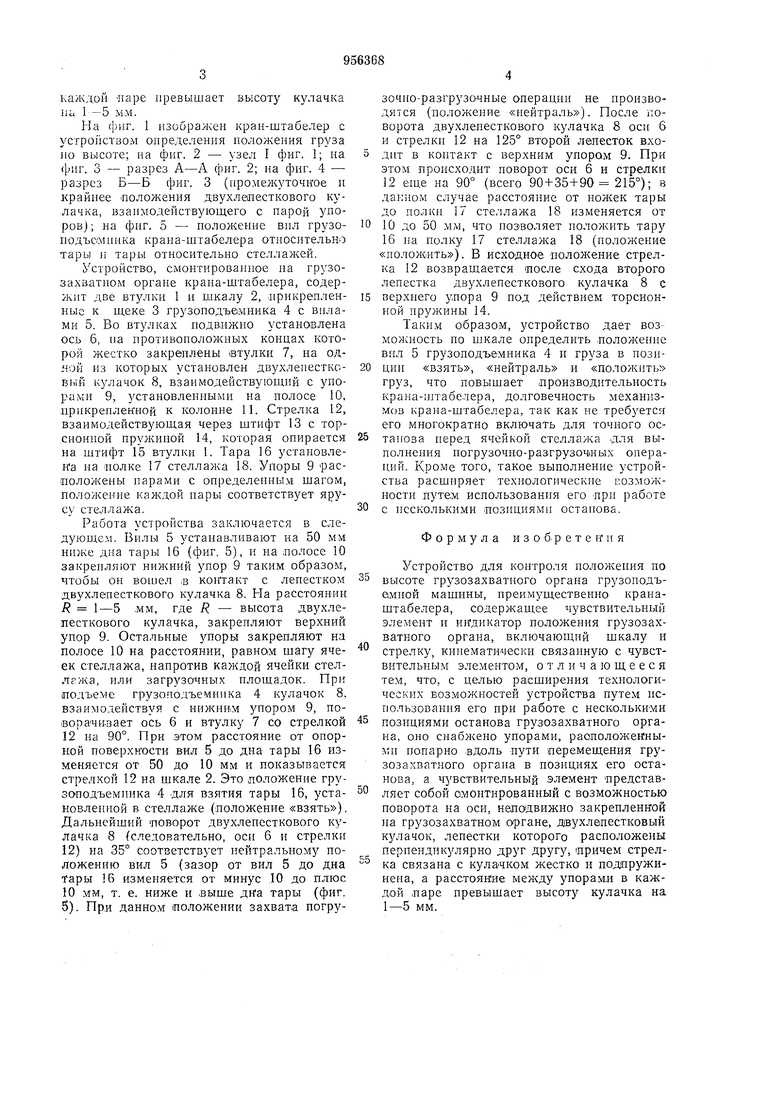

На фиг. 1 изображен кран-штабелер с устройством определения положения груза но высоте; на фиг. 2 - узел I фиг. 1; на фиг. 3 - разрез А-А фиг. 2; на фиг. 4 - разрез Б-Б фиг. 3 (нромежуточкое и крайнее положения д-вухлепесткового кулачка, взаимодействующего с парой упоров) ; на фнг. 5 - положение вил грузоподъемника крана-штабелера относительно тары и тары относительно стеллал ей.

Устройство, смонтированное на грузозахватном органе крана-штабелера, содержит две втулки 1 и шкалу 2, .прикрепленные к шеке 3 грузоподъемника 4 с вилами 5. Во втулках подвижно установлена ось 6, па противоположных концах которой жестко закреплены втулки 7, на одяой из которых установлен двухлепесткоБ1мй кулачок 8, взаимодействующий с упорами 9, установленными на полосе 10, прикрепленной к колонне 11. Стрелка 12, взаимодействующая через штифт 13 с торсионной пружиной 14, которая опирается на штифт 15 втулки 1. Тара 16 установлена на полке 17 стеллажа 18. Упоры 9 расположены парами с определенным шагом, положение каждой нары соответствует ярусу стеллажа.

Работа устройства заключается в следуюплсм. Вилы 5 устанавливают на 50 мм ниже дна тары 16 {фиг. 5), и на полосе 10 закрепляют нижний упор 9 таким образом, чтобы он вошел IB контакт с лепестком двухлепесткового кулачка 8. На расстоянин R 1-5 .мм, где R - высота двухлепесткового кулачка, закрепляют верхний упор 9. Остальные упоры закрепляют на полосе 10 на расстоянии, равном шагу ячеек стеллажа, напротив каждой ячейки стеллгжа, или загрузочных плош.адок. При подъеме грузоподъемника 4 кулачок 8. взаимодействуя с нижним упором 9, поворачи.зает ось 6 и втулку 7 со стрелкой 12 на 90°. При этом расстояние от опорной поверхности вил 5 до дна тары 16 изменяется от 50 до 10 мм и показывается стрелкой 12 на шкале 2. Это положение грузоподъемника 4 для взятия тары 16, установленной в стеллаже (положение «взять). Дальнейший поворот двухлепесткового кулачка 8 (следовательно, оси 6 и стрелки 12) на 35° соответствует нейтральному положению вил 5 (зазор от вил 5 до дна тары 16 изменяется от минус 10 до плюс 10 мм, т. е. ниже и выше дна тары (фиг. 6). При данном положении захвата погрузочно-разгрузо;чные операции не нроизводятся (положение «пейтраль). После поворота двухлепесткового кулачка 8 оси 6 и стрелки 12 на 125° второй лепесток вхо5 дпт в коптакт с верхним упором 9. При этом происходит поворот оси 6 и стрелки 12 еще на 90° (всего 90 + 35+90 215°); в данном случае расстояние от ножек тары до полки 17 стеллажа 18 изменяется от

О 10 до 50 мм, что ноЗВоляет положить тару 16 па полку 17 стеллажа 18 (положение «положпть). В исходное положение стрелка 12 возвращается после схода второго лепестка двухлепесткового кулачка 8 с

5 верхнего упора 9 под действием торсиониой пружины 14.

Таким образом, устройство дает возможность по шкале определить положение вил 5 грузоподъемника 4 п груза в позиции «взять, «нейтраль и «положить груз, что повышает производительность крана-п1табелера, долговечность механизмов крана-штабелера, так как не требуется его многократно включать для точного ос5 таиова неред ячейкой стеллажа для выполнения погрузочн,о-разгрузоч1ных операций. Кроме того, такое выполнение устройства расширяет технологическне возможности путем использования его при работе

0 с пссколькими позициями остаиова.

Формула изобретег пя

Устройство для коитроля положения по 5 высоте грузозахватиого органа грузоподъемной машины, преимущественно кранаштабелера, содержашее чувствительный элемент и индикатор положеиия грузозахватного органа, включающий шкалу и стрелку, кииематически связанную с чувствительным эле.ментом, отличающееся тем, что, с целью расширения технологических возможностей устройства путем использования его при работе с несколькими позициями останова грузозахватного органа, оно снабжено упорами, расположенными попарно вдоль пути перемещения грузозахватного органа в позициях его останова, а чувствительный элемент представляет собой смонтированный с возможностью поворота на оси, неподвижно закрепленной па грузозахватном органе, двухлепестковый кзлачок, лепестки которого расположены перпендикулярно друг другу, причем стрелка связана с кулачком жестко и подпружинена, а расстояние между упорами в каждой паре превышает высоту кулачка на 1-5 мм.

s

,18

.77

76

Фc/г.f

Взять

Не и/77pa/ 6 По/го-жеутб

Фиг.2

фуг.З

ff-ff

///////,

| название | год | авторы | номер документа |

|---|---|---|---|

| МОСТОВОЙ КРАН-ШТАБЕЛЕР | 1997 |

|

RU2191150C2 |

| Грузозахватное устройство | 1988 |

|

SU1696371A1 |

| Склад для хранения штучных грузов | 1986 |

|

SU1342828A1 |

| Грузоподъемная площадка крана-штабелера | 1978 |

|

SU787314A1 |

| Склад для хранения грузов в таре | 1987 |

|

SU1521679A1 |

| Устройство для точной остановки механизма подъема крана | 1981 |

|

SU1222619A1 |

| ПОДЪЕМНО-ТРАНСПОРТНОЕ УСТРОЙСТВО ДЛЯ ОБСЛУЖИВАНИЯ СТЕЛЛАЖЕЙ | 1990 |

|

RU2017676C1 |

| Грузоподъемник крана-штабелера | 1990 |

|

SU1733347A1 |

| Склад для хранения затаренных грузов (его варианты) | 1984 |

|

SU1217729A1 |

| Устройство контроля наличия груза на грузозахватном органе крана-штабелера | 1979 |

|

SU867873A1 |

, /7ff/7ff i//776

/ fi//77f ff/ 6 - ff3f/77u

Авторы

Даты

1982-09-07—Публикация

1980-08-07—Подача