Фиг.Т

Изобретение относится к оборудованию для механизации складских работ, а именно к грузоподъемникам стеллажных крзнов-штабелеров,

Известно устройство для обслуживания стеллажей, в которых межстеллажный проезд заполняется грузом, расположенным на консольных опорах. Устройство представляет собой стеллажный кран-штабелер с грузоподъемником, на котором расположены телескопический вилочный захват и дополнительная рольганговая секция. Вилы телескопического захвата установлены с возможностью перемещения в перпендикулярном направлении относительно движения крана-штабелера.

В известном устройстве операции по взятию и установке грузов в межстеллажном проезде производятся рольганговой секцией, которую необходимо ввести под основание груза. Для этого требуются значительные зазоры между грузами, размещенными как на стеллажах, так и в межстеллажном проезде. Грузоподъемник имеет значительные габариты в направлении движения крана-штабелера, поскольку предназначен для установки на него двух грузов.

Известен также грузоподъемник крана- штабелера, содержащий на колонне с возможностью вертикального перемещения платформу с двумя парами взаимно перпендикулярных горизонтальных направляющих, установленный в одной из пар направляющих платформы с возможностью перемещения в направлении, перпендикулярном продольной оси крана-штабелера, телескопический вилочный захват, смонтированную на другой паре направляющих каретку, связанную с механизмом продольного перемещения.

Известное устройство перегружает находящиеся в межстеллажном проезде грузы путем введения под основание груза каретки с вилами, что исключает работу с четы- рехзаходными однонастильными поддонами, предусматривающими введение вил с боковой длинной стороны в пазы замкнутой формы. Пакетированные грузы на подобных типовых поддонах являются основной грузовой единицей в народном хозяйстве. Каретка данного устройства перемещается вместе с закрепленными на ней телескопическими вилами, что повышает установленную мощность приводов механизмов, размещенных на грузоподъемнике.

Цель изобретения - расширение технологических возможностей путем обеспечения захвата поддонов различного

типоразмера и сокращение энергопотребления.

Для достижения поставленной цели в грузоподъемнике крана-штабелера, содержащем смонтированную на колонне с возможностью вертикального перемещения платформу с двумя парами взаимно перпендикулярных горизонтальных направляющих, установленный в одной из пар

0 направляющих платформы с возможностью перемещения в направлении, перпендикулярном продольной оси крана-штабелера, телескопический вилочный захват, смонтированную в другой паре направляющих ка5 ретку, связанную с механизмом продольного перемещения, согласно изобретению, подвижная платформа снабжена расположенными между вилами телескопического захвата подъемно-опускными пло0 щадками и зубчатыми рейками, каретка снабжена горизонтальными направляющими, размещенными над поверхностью теле- скопического вилочного захвата параллельно горизонтальным направляю5 щим для этой каретки, смонтированными на раме последней двумя зубчатыми колесами, промежуточным валом с двумя парами шестерен и расположенными в горизонтальных направляющих каретки, соединенными

0 между собой вилами с зубчатыми рейками для зацепления с одной из пар шестерен промежуточного вала, механизм продольного перемещения каретки содержит приводную шестерню, установленный на ее

5 раме с возможностью вращения полый корпус с наклонными пазами и наружным зубчатым венцом для зацепления с приводной шестерней, размещенную в корпусе и подпружиненную относительно него в продоль0 ном направлении шлицевую втулку со штифтами, расположенными в наклонных пазах корпуса, и установленный внутри щлицевой втулки с возможностью фиксации в двух положениях относительно рамы ка5 ретки подвижный вдоль оси шлицевой вал с зубчатыми колесами и с буртиками для взаимодействия с торцами шлицевой втулки. Зубчатые колеса шлицевого вала размещены с возможностью зацепления в одном из

0 его фиксированных положений с второй парой шестерен промежуточного вала и с зубчатыми колесами рамы в другом фиксированном положении этого вала. На фиг. 1 изображен грузоподъемник

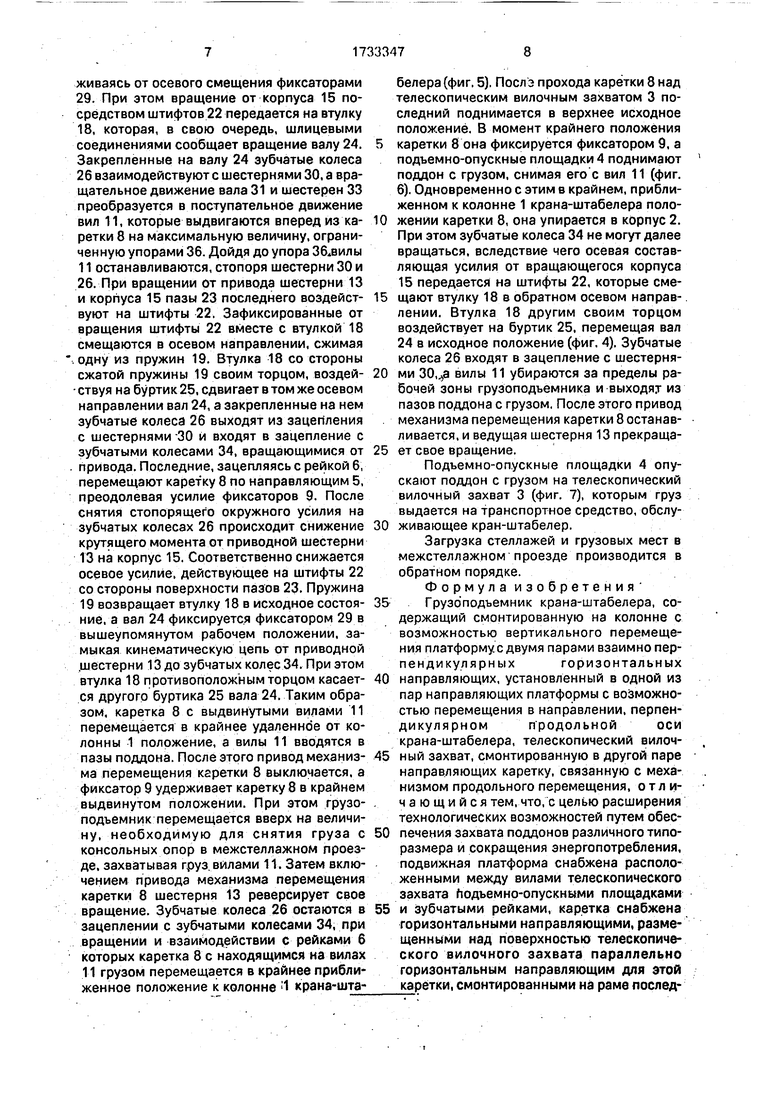

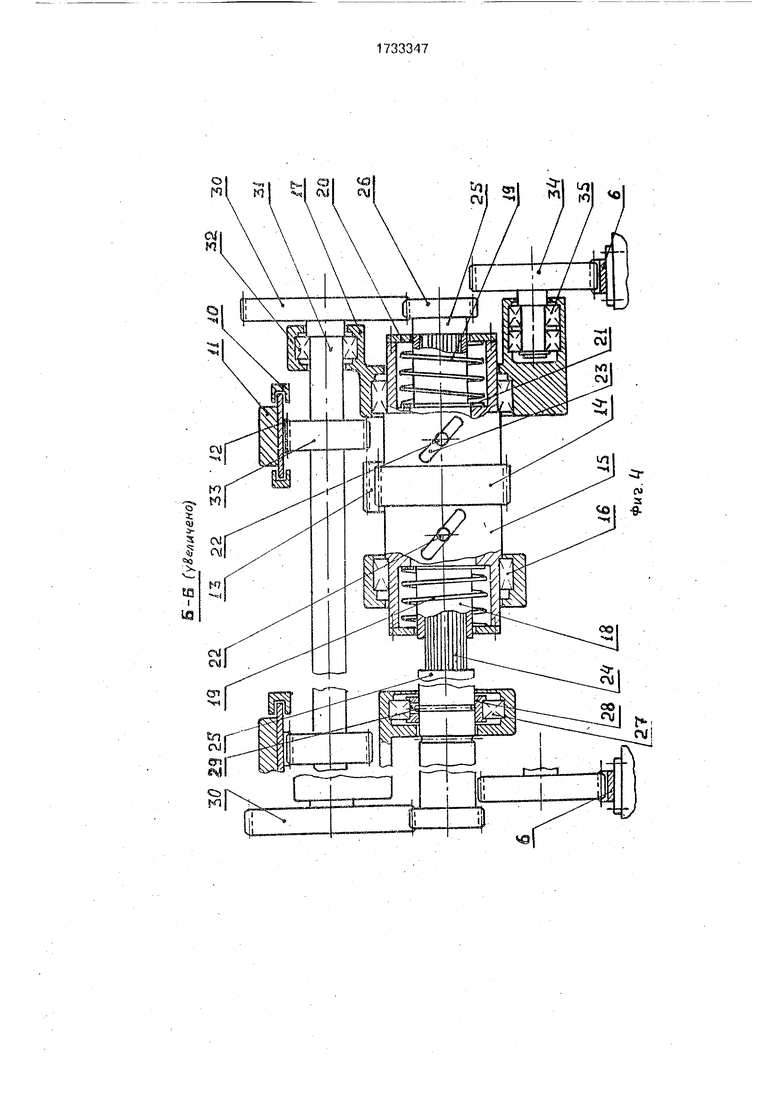

5 крана-штабелера; на фиг. 2 - вид А на фиг. 1, груз в межстеллажном проезде; на фиг. 3 - грузоподъемник крана-штабелера с кареткой и вилочным захватом в крайнем выдвинутом положении; на фиг. 4 - сечение Б-Б на фиг. 1: на фиг. 5 - размещение груза на

подвижных неразъемных вилах; на фиг. 6 - положение груза на подъемно-опускных площадках при выдвинутых вилах; на фиг. 7 - то же, на телескопическом вилочном захвате при убранных жестких вилах.

Грузоподъемник крана-штабелера предназначен для работы с пакетированным грузом, уложенным на четырехзаход- ном однонастильном поддоне типовой конструкции, и обеспечивает захват груза с четырех боковых сторон в двух взаимно перпендикулярных направлениях.

На колонне 1 (фиг. 1) крана-штабелера установлен с возможностью вертикального перемещения корпус 2 грузоподъемника, на котором смонтирован телескопический вилочный захват 3, перемещающийся от привода в направлении, перпендикулярном направлению движения крана-штабелера, и предназначенный для работы с расположенным в боковых клеточных ячейках стеллажей грузом. Телескопический вилочный захват 3 имеет возможность подъемно-опускного перемещения от привода относительно поверхности грузоподъемника. Между телескопическими вилами захвата 3 параллельно им размещены три подъемно- опускные от привода площадки 4. С боковых сторон грузоподъемника закреплены горизонтальные направляющие 5 и зубчатые рейки 6. В направляющих 5 посредством роликов 7 установлена каретка 8 с механизмом ее перемещения. Направляющие 5 снабжены неприводными фиксаторами 9 крайнего положения каретки 8. Фиксаторы 9 выполнены пружинными. В закрепленных на каретке 8 дополнительных горизонтальных направляющих 10 установлены неразъемные подвижные жесткие вилы 11, на нижней части каждой из которых смонтирована зубчатая рейка 12.

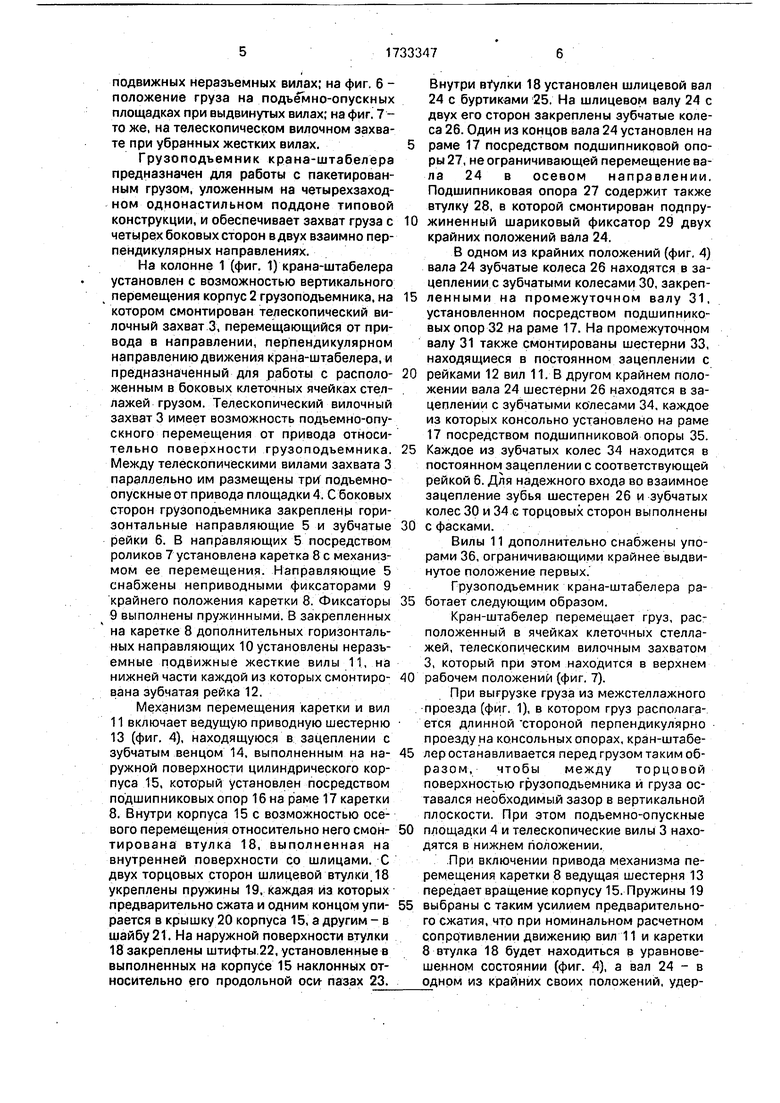

Механизм перемещения каретки и вил 11 включает ведущую приводную шестерню 13 (фиг. 4), находящуюся в зацеплении с зубчатым венцом 14, выполненным на наружной поверхности цилиндрического корпуса 15, который установлен посредством подшипниковых опор 16 на раме 17 каретки 8. Внутри корпуса 15 с возможностью осевого перемещения относительно него смонтирована втулка 18, выполненная на внутренней поверхности со шлицами. С двух торцовых сторон шлицевой втулки. 18 укреплены пружины 19, каждая из которых предварительно сжата и одним концом упирается в крышку 20 корпуса 15, а другим - в шайбу 21. На наружной поверхности втулки 18 закреплены штифты 22, установленные в выполненных на корпусе 15 наклонных относительно его продольной оси- пазах 23.

Внутри 18 установлен шлицевой вал 24 с буртиками 25. На шлицевом валу 24 с двух его сторон закреплены зубчатые колеса 26. Один из концов вала 24 установлен на 5 раме 17 посредством подшипниковой опоры 27, не ограничивающей перемещение ва- ла 24 в осевом направлении. Подшипниковая опора 27 содержит также втулку 28, в которой смонтирован подпру0 жиненный шариковый фиксатор 29 двух крайних положений вала 24.

В одном из крайних положений (фиг. 4) вала 24 зубчатые колеса 26 находятся в зацеплении с зубчатыми колесами 30, закреп5 ленными на промежуточном валу 31, установленном посредством подшипниковых опор 32 на раме 17. На промежуточном валу 31 также смонтированы шестерни 33, находящиеся в постоянном зацеплении с

0 рейками 12 вил 11. В другом крайнем положении вала 24 шестерни 26 находятся в зацеплении с зубчатыми колесами 34, каждое из которых консольно установлено на раме 17 посредством подшипниковой опоры 35.

5 Каждое из зубчатых колес 34 находится в постоянном зацеплении с соответствующей рейкой 6. Для надежного входа во взаимное зацепление зубья шестерен 26 и зубчатых колес 30 и 34 с торцовых сторон выполнены

0 с фасками.

Вилы 11 дополнительно снабжены упорами 36, ограничивающими крайнее выдвинутое положение первых.

Грузоподъемник крана-штабелера ра5 ботает следующим образом.

Крэн-штабелер перемещает груз, расположенный в ячейках клеточных стеллажей, телескопическим вилочным захватом 3, который при этом находится в верхнем

0 рабочем положений (фиг. 7).

При выгрузке груза из межстеллажного проезда (фиг. 1), в котором груз располагается длинной стороной перпендикулярно проезду на консольных опорах, кран-штабе5 лер останавливается перед грузом таким об- разом, чтобы между торцовой поверхностью грузоподъемника и груза оставался необходимый зазор в вертикальной плоскости. При этом подъемно-опускные

0 площадки 4 и телескопические вилы 3 находятся в нижнем положении.

При включении привода механизма перемещения каретки 8 ведущая шестерня 13 передает вращение корпусу 15. Пружины 19

5 выбраны с таким усилием предварительного сжатия, что при номинальном расчетном сопротивлении движению вил 11 и каретки 8 втулка 18 будет находиться в уравновешенном состоянии (фиг. 4), а вал 24 - в одном из крайних своих положений, удерживаясь от осевого смещения фиксаторами 29. При этом вращение от корпуса 15 посредством штифтов 22 передается на втулку 18, которая, в свою очередь, шлицевыми соединениями сообщает вращение валу 24. Закрепленные на валу 24 зубчатые колеса 26 взаимодействуют с шестернями 30, а вращательное движение вала 31 и шестерен 33 преобразуется в поступательное движение вил 11, которые выдвигаются вперед из каретки 8 на максимальную величину, ограниченную упорами 36. Дойдя до упора 11 останавливаются, стопоря шестерни 30 и 26. При вращении от привода шестерни 13 и корпуса 15 пазы 23 последнего воздействуют на штифты 22. Зафиксированные от вращения штифты 22 вместе с втулкой 18 смещаются в осевом направлении, сжимая .одну из пружин 19. Втулка 18 со стороны сжатой пружины 19 своим торцом, воздей- ствуя на буртик 25, сдвигает в том же осевом направлении вал 24, а закрепленные на нем зубчатые колеса 26 выходят из зацепления с шестернями -30 и входят в зацепление с зубчатыми колесами 34, вращающимися от привода. Последние, зацепляясь с рейкой 6, перемещают каретку 8 по направляющим 5, преодолевая усилие фиксаторов 9. После снятия стопорящего окружного усилия на зубчатых колесах 26 происходит снижение крутящего момента от приводной шестерни 13 на корпус 15. Соответственно снижается осевое усилие, действующее на штифты 22 со стороны поверхности пазов 23. Пружина 19 возвращает втулку 18 в исходное состояние, а вал 24 фиксируется фиксатором 29 в вышеупомянутом рабочем положении, замыкая кинематическую цепь от приводной .шестерни 13 до зубчатых колес 34. При этом втулка 18 противоположным торцом касается другого буртика 25 вала 24. Таким образом, каретка 8 с выдвинутыми вилами 11 перемещается в крайнее удаленное от колонны 1 положение, а вилы 11 вводятся в пазы поддона. После этого привод механизма перемещения каретки 8 выключается, а фиксатор 9 удерживает каретку 8 в крайнем выдвинутом положении. При этом грузоподъемник перемещается вверх на величину, необходимую для снятия груза с консольных опор в межстеллажном проезде, захватывая груз, вилами 11. Затем включением привода механизма перемещения каретки 8 шестерня 13 реверсирует свое вращение. Зубчатые колеса 26 остаются в зацеплении с зубчатыми колесами 34, при вращении и взаимодействии с рейками 6 которых каретка 8 с находящимся на вилах 11 грузом перемещается в крайнее приближенное положение к колонне ;1 крана-штабелера(фиг. 5). Поелэ прохода каретки 8 над телескопическим вилочным захватом 3 последний поднимается в верхнее исходное положение. В момент крайнего положения

каретки 8 она фиксируется фиксатором 9, а подъемно-опускные площадки 4 поднимают поддон с грузом, снимая его с вил 11 (фиг. 6). Одновременно с этим в крайнем, приближенном к колонне 1 крана-штабелера поло0 жении каретки 8, она упирается в корпус 2. При этом зубчатые колеса 34 не могут далее вращаться, вследствие чего осевая составляющая усилия от вращающегося корпуса 15 передается на штифты 22, которые сме5 щают втулку 18 в обратном осевом направлении. Втулка 18 другим своим торцом воздействует на буртик 25, перемещая вал 24 в исходное положение (фиг. 4). Зубчатые колеса 26 входят в зацепление с шестерня0 ми 30ма вилы 11 убираются за пределы рабочей зоны грузоподъемника и выходят из пазов поддона с грузом. После этого привод механизма перемещения каретки 8 останавливается, и ведущая шестерня 13 прекраща5 ет свое вращение.

Подъемно-опускные площадки 4 опускают поддон с грузом на телескопический вилочный захват 3 (фиг. 7), которым груз выдается на транспортное средство, обслу0 живающее кран-штабелер.

Загрузка стеллажей и грузовых мест в межстеллажном проезде производится в обратном порядке.

Формула изобретения

5 Грузоподъемник крана-штабелера, содержащий смонтированную на колонне с возможностью вертикального перемещения платформу с двумя парами взаимно пер- пендикулярныхгоризонтальных

0 направляющих, установленный в одной из пар направляющих платформы с возможностью перемещения в направлении, перпен- дикулярномпродольнойоси

крана-штабелера, телескопический вилоч5 ный захват, смонтированную в другой паре направляющих каретку, связанную с механизмом продольного перемещения, отличающийся тем, что, с целью расширения технологических возможностей путем обес0 печения захвата поддонов различного типоразмера и сокращения энергопотребления, подвижная платформа снабжена расположенными между вилами телескопического захвата подъемно-опускными площадками

5 и зубчатыми рейками, каретка снабжена горизонтальными направляющими, размещенными над поверхностью телескопического вилочного захвата параллельно горизонтальным направляющим для этой каретки, смонтированными на раме последней двумя зубчатыми колесами, промежуточным валом с двумя парами шестерен и расположенными в горизонтальных направляющих каретки, соединенными между собой вилами с зубчатыми рейками для зацепления с одной из пар шестерен промежуточного вала, а механизм продольного перемещения каретки содержит приводную шестерню, установленный на ее раме с возможностью вращения полый корпус с наклонными пазами и наружным зубчатым венцом для зацепления с приводной шестерней, размещенную в корпусе и подпружиненную относительно него в продольном

направлении шлицевую втулку со штифтами, расположенными в наклонных пазах корпуса, и установленный внутри шлицевой втулки с возможностью фиксации в двух положениях относительно рамы каретки подвижный вдоль оси шлицевой вал с зубчатыми колесами и с буртиками для взаимодействия с торцами шлицевой втулки, при этом зубчатые колеса шлицевого вала размещены с возможностью зацепления в одном из его фиксированных положений с второй парой шестерен промежуточного вала и с зубчатыми колесами рамы в другом фиксированном положении этого вала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортно-накопительная система | 1988 |

|

SU1682255A1 |

| МОСТОВОЙ КРАН-ШТАБЕЛЕР | 1997 |

|

RU2191150C2 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1752724A1 |

| Кран-штабелер транспортно-накопительной системы | 1987 |

|

SU1615077A1 |

| КРАН-ШТАБЕЛЕР,Ф011ДЗ.;:.о^йа| | 1973 |

|

SU390002A1 |

| Грузозахватное устройство стеллажного крана-штабелера | 1990 |

|

SU1773813A1 |

| Автоматизированный склад | 1980 |

|

SU992344A1 |

| НАПОЛЬНЫЙ КРАН-ШТАБЕЛЕР | 1972 |

|

SU327109A1 |

| ВИЛОЧНЫЙ ПОГРУЗЧИК | 1991 |

|

RU2025462C1 |

| АВТОПОГРУЗЧИК | 1967 |

|

SU190269A1 |

Изобретение относится к оборудованию для механизации складских работ, а именно к грузоподъемникам стеллажных кранов- штабелеров. Цель - расширение технологических возможностей путем обеспечения захвата поддонов различного размера и сокращения энергопотребления. На колонне 1 крана-щтабелера установлен грузоподъемник, на корпусе 2 которого между вилами телескопического вилочного захвата 3 расположены подъемно-опускные площадки 4, а размещенная в направляющих 5 подвижная от привода каретка 8 снабжена вилами 11, механизм перемещения которых включает смонтированные на подвижном в осевом направлении валу шестерни 26, находящиеся в поперечном зацеплении с ведущими зубчатыми колесами 30 вил 11 и зубчатыми колесами 34 каретки 8. При включении привода механизма перемещения каретки 8 и вил 11 шестерни 26 находятся в зацеплении последовательно с зубчатыми колесами 30, выдвигающими вилы 11, а затем с зубчатыми колесами 34, перемещающими каретку 8, чем обеспечивается захват груза. После этого движение реверсируется, а подъемнс опускные площадки 4 снимают груз с вил 11 и опускают его на телескопический захват 3.7 ил. if- SI СО со СО fcb xl

S

Г

Вид А

Фиг. 2

1

/

V

/

10

S Фиг. 5

0ч

/3

Q

it-Сееа

. 7

Фи. 5

| (4-АМИНО-2,6-ДИМЕТИЛФЕНИЛСУЛЬФОНИЛ)НИТРОМЕТАН, (4-АЦЕТАМИДО-2,6-ДИМЕТИЛФЕНИЛСУЛЬФОНИЛ)НИТРОМЕТАН И ФАРМАЦЕВТИЧЕСКАЯ КОМПОЗИЦИЯ, ОБЛАДАЮЩАЯ СВОЙСТВАМИ ИНГИБИТОРА ФЕРМЕНТА АЛЬДОЗОРЕДУКТАЗЫ | 1992 |

|

RU2034834C1 |

| кл | |||

| Приспособление для соединения пучка кисти с трубкою или втулкою, служащей для прикрепления ручки | 1915 |

|

SU66A1 |

Авторы

Даты

1992-05-15—Публикация

1990-02-21—Подача