4 J

-Н

(Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для сборки резинотехнических изделий | 1980 |

|

SU971666A1 |

| Устройство для сборки резиновой обуви | 1982 |

|

SU1063379A2 |

| ПАТЕНТНО-ТЕХ}{Г€~НАЯБЧБЛИО~еКАИ. П. Терешин | 1971 |

|

SU292689A1 |

| Устройство для сборки резиновой обуви | 1984 |

|

SU1199661A2 |

| Устройство для сборки резиновой обуви | 1977 |

|

SU751393A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1964 |

|

SU164822A1 |

| ПОЛУАВТОМАТ ДЛЯ ОБТЯГИВАНИЯ КАБЛУКОВ | 1964 |

|

SU215061A1 |

| Устройство для съема резиновой обуви и колодок | 1983 |

|

SU1110656A1 |

| ПОЛУАВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБУВИ | 1969 |

|

SU244912A1 |

| Полуавтоматическая линия для сборки обуви | 1975 |

|

SU526347A1 |

УСТАНОВКА ДЛЯ СБОРКИ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ по авт. св. № 971666, отличающаяся тем, что, с целью облегчения обслуживания установки, механизм для фиксации угла поворота колодок снабжен установленными у каждой цепи дополнительными датчиками для блокировки подъема упоров второй цепи и смонтированными на цепях с заданным шагом пластинами для периодического взаимодействия с дополнительными датчиками для блокировки.

Ф(/г./

4

00

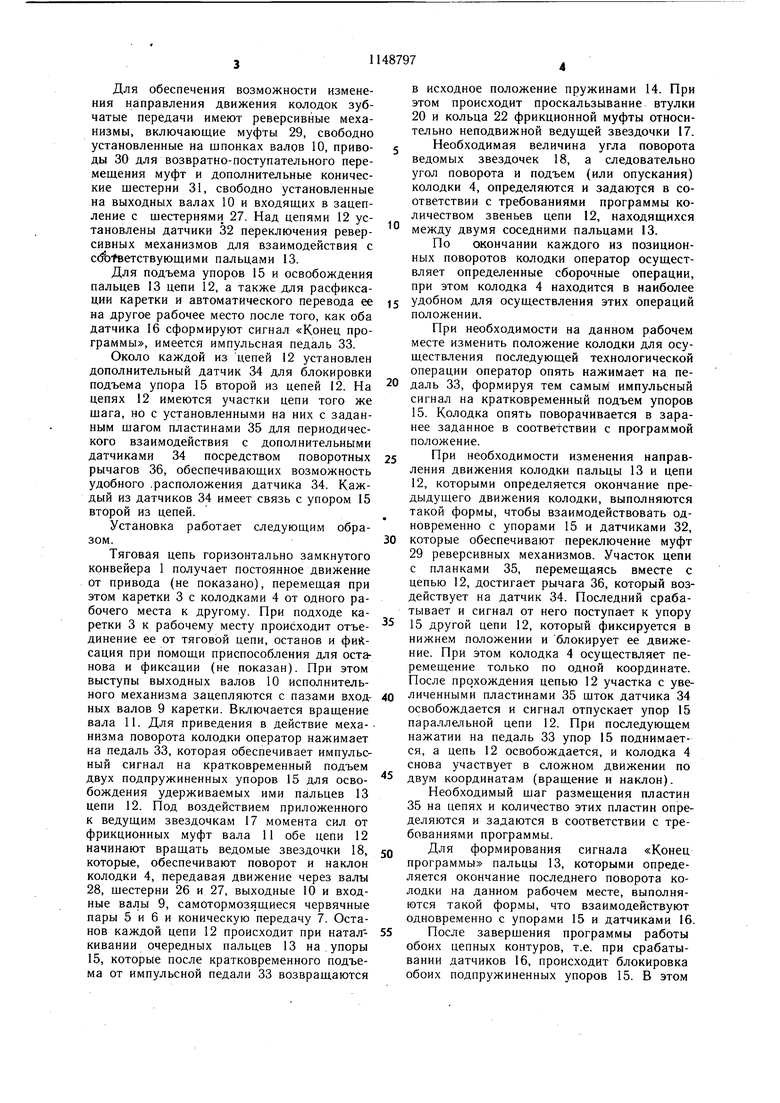

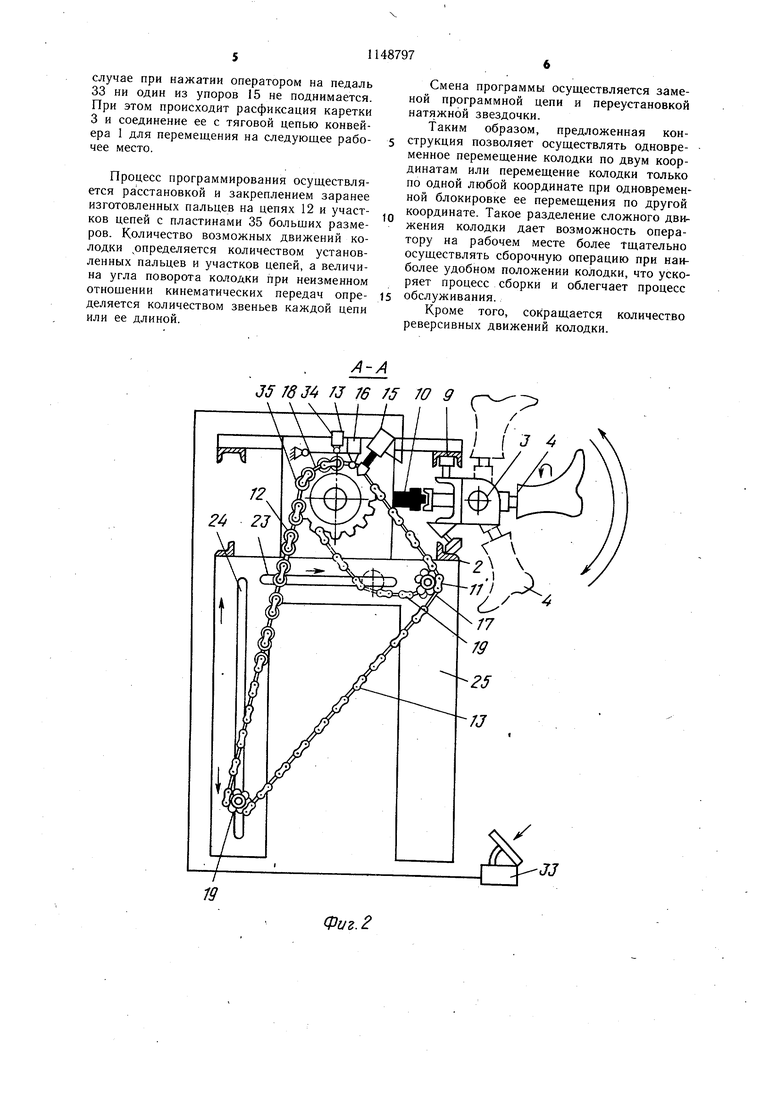

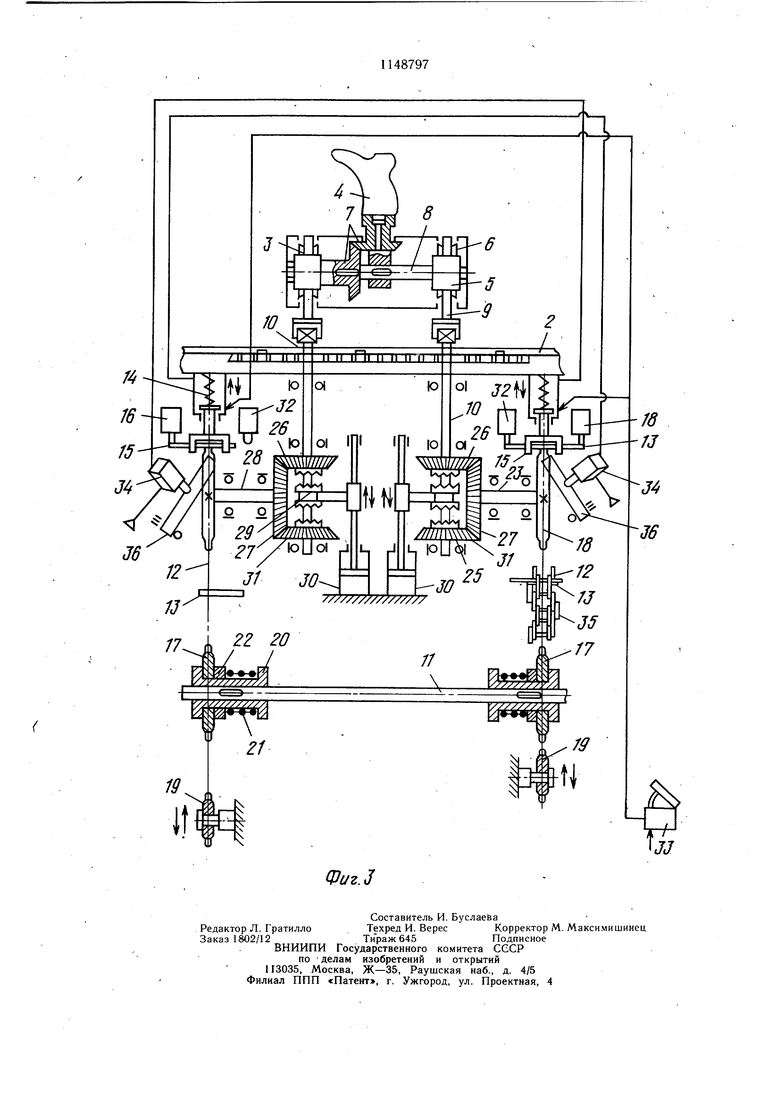

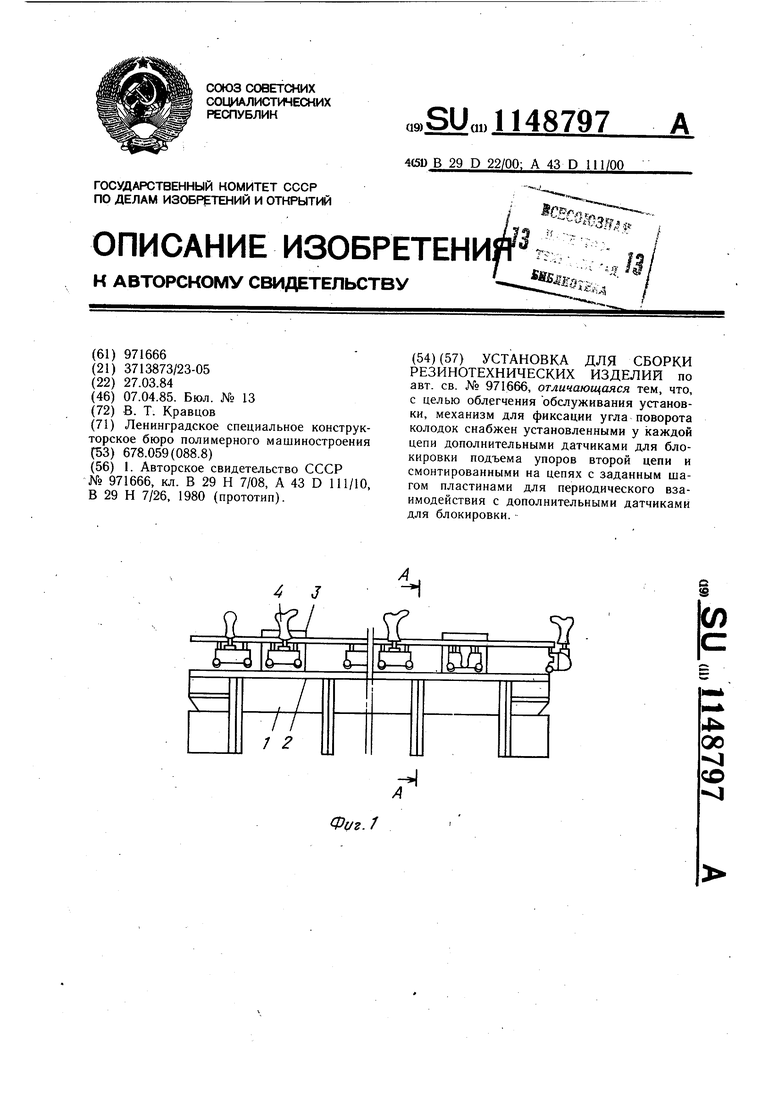

со Изобретение относится к резинотехнической промышленности и может быть использовано, например, для производства обуви клеевым способом. По основному авт. св. № 971666 известна установка для сборки резинотехнических изделий, содержащая смонтированный на станине горизонтально замкнутый конвейер с закрепленными на нем направляющими для перемещения кареток с колодками, имеющих самотормозящие червячные пары с входными валами Для поворота колодок, приспособление для останова и фиксации каждой из кареток на рабочем месте, смонтированные по длине конвейера устройства для позиционных поворотов колодок с механизмами для фиксации угла поворота колодок и с параллельно расположенными выходными валами, связанными с приводом для их вращения и взаимодействующими с входными валами червячных пар, и импульсную педаль. Каждый из механизмов для фиксации угла поворота колодок выполнен в виде параллельно расположенных цепей с установленными в их звеньях пальцами, подпружиненных упоров с приводами для их возвратно-поступательного перемещения, взаимодействующих с пальцами цепей, и датчиков для блокировки подъема упоров, взаимодействующих в конце пути каждой из цепей с одним из ее пальцев, причем ведущие звездочки цепей связаны с валом привода посредством фрикционных муфт, а ведомые звездочки кинематически связаны посредством зубчатых передач с выходными валами. Зубчатые передачи цепей снабжены реверсивными механизмами и датчиками их переключения,взаимодействующими с одним из пальцев.цепей 1. Недостатком известного устройства является отсутствие частичной блокировки механизмов для фиксации угла поворота колодок, следствием чего является обязательное одновременное перемещение колодки по двум координатам при каждом перемещении колодки по крайней мере до момента появления сигнала конца программы на одной из цепей. При осуществлении сборочных операций не всегда требуется сочетать вращение колодки с одновременным ее наклоном, что 6 известном устройстве вызывает необходимость прибегать к, реверсированию и возврату колодки в исходное положение при каждом последующем нажатии на педаль управления. Это затрудняет процесс обслуживания установки. Целью изобретения является облегчение обслуживания установки. Данная цель достигается тем, что в установке для сборки резинотехнических изделий механизм для фиксации угла поворота колодок снабжен установленными у каждои цепи дополнительными датчиками для блокировки подъема упоров второй цепи и смонтированными на цецях с заданным щагом пластинами для периодического взаимодействия с дополнительными датчиками для блокировки. На фиг. 1 изображена установка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - схема устройства для позиционных поворотов колодок. Установка содержит смонтированный на станине горизонтально замкнутый цепной конвейер 1 с закрепленными на нем направляющими 2. На последних установлены каретки 3 с колодками 4, имеется приспособление для останова и фиксации каретки на рабочем месте (не показано) и смонтированное на каждом рабочем месте по длине конвейера устройство для пози.ционных поворотов колодок. Каждая из кареток имеет самотормозящие червячные пары 5 и 6, которые установлены внутри каретки по две на каждой из них, при этом одна из червячных пар через коническую передачу 7 обеспечивает неограниченный поворот колодки 4 вокруг своей оси, а другая - подъем и опускание колодки относительно горизонтальной оси 8. Валы 9 червяков 5 являются входными валами каретки. Каждое из устройств для позиционных поворотов головки имеет параллельно расположенные выходные валы 10 с выступами (не показано) для зацепления с пазами (не показано) валов 9, вал 11 привода и механизм для фиксации угла поворота колодок. Последний включает параллельно расположенные цепи 12 с установленными в их звеньях пальцами 13, имеющими различную конфигурацию, например четырех видов. Над цепями 12 смонтированы подпружиненные пружиной 14 упоры 15, связанные с приводом (не показан) для их возвратно-поступательного перемещения и взаимодействующие с пальцами 13 цепи, а датчики 16 для блокировок подъема упоров 15, взаимодействующие в конце пути цепей 12 с одним из ее пальцев. Цепи 12 имеют ведущую 17, ведомую 18 и натяжную 19 звездочки. Ведущие звездочки 17 смонтированы на валу 11 посредством фрикционных муфт, каждая из которых состоит из установленной на щпонке (не показана) вала 11 втулки 20 и подпружиненного пружиной 21 кольца 22. Ось натяжной звездочки 19 устанавливают в пазах, 23 и 24 станины 25 (в зависимости от длины цепи). Ведомая звездочка 18 каждой из цепей кинематически связана с выходными валами 10 посредством зубчатой передачи, состоящей из конических щестерен 26 и 27, первые из которых свободно установлены на выходных валах 10, а вторые жестко посажены на валах 28 звездочек 18.

Для обеспечения возможности изменения направления движения колодок зубчатые передачи имеют реверсивные механизмы, включающие муфты 29, свободно установленные на шпонках валов 10, приводы 30 для возвратно-поступательного перемещения муфт и дополнительные конические щестерни 31, свободно установленные на выходных валах 10 и входящих в зацепление с шестернями 27. Над цепями 12 установлены датчики 32 переключения реверсивных механизмов для взаимодействия с c(fвeтcтвyющими пальцами 13.

Для подъема упоров 15 и освобождения пальцев 13 цепи 12, а также для расфиксации каретки и автоматического перевода ее на другое рабочее место после того, как оба датчика 16 сформируют сигнал «Конец программы, имеется импульсная педаль 33.

Около каждой из цепей 12 установлен дополнительный датчик 34 для блокировки подъема упора 15 второй из цепей 12. На цепях 12 имеются участки цепи того же щага, но с установленными на них с заданным шагом пластинами 35 для периодического взаимодействия с дополнительными датчиками 34 посредством поворотных рычагов 36, обеспечивающих возможность удобного .расположения датчика 34. Каждый из датчиков 34 имеет связь с упором 15 второй из цепей.

Установка работает следующим образом.

Тяговая цепь горизонтально замкнутого конвейера 1 получает постоянное движение от привода (не показано), перемещая при этом каретки 3 с колодками 4 от одного рабочего места к другому. При подходе каретки 3 к рабочему месту происходит отъединение ее от тяговой цепи, останов и фиксация при помощи приспособления для останова и фиксации (не показан). При этом выступы выходных валов 10 исполнительного механизма зацепляются с пазами входных валов 9 каретки. Включается вращение вала 11. Для приведения в действие механизма поворота колодки оператор нажимает на педаль 33, которая обеспечивает импульсный сигнал на кратковременный подъем двух подпружиненных упоров 15 для освобождения удерживаемых ими пальцев 13 цепи 12. Под воздействием приложенного к ведущим звездочкам 17 момента сил от фрикционных муфт вала 11 обе цепи 12 начинают вращать ведомые звездочки 18, которые, обеспечивают поворот и наклон колодки 4, передавая движение через валы 28, щестерни 26 и 27, выходные 10 и входные валы 9, самотормозящиеся червячные пары 5 и 6 и коническую передачу 7. Останов каждой цепи 12 происходит при наталкивании очередных пальцев 13 на упоры 15, которые после кратковременного подъема от импульсной педали 33 возвращаются

в исходное положение пружинами 14. При этом происходит проскальзывание втулки 20 и кольца 22 фрикционной муфты относительно неподвижной ведущей звездочки 17.

Необходимая величина угла поворота ведомых звездочек 18, а следовательно угол поворота и подъем (или опускания) колодки 4, определяются и задаются в соответствии с требованиями программы количеством звеньев цепи 12, находящихся между двумя соседними пальцами 13.

По окончании каждого из позиционных поворотов колодки оператор осуществляет определенные сборочные операции, при этом колодка 4 находится в наиболее удобном для осуществления этих операций положении.

При необходимости на данном рабочем месте изменить положение колодки для осуществления последующей технологической операции оператор опять нажимает на педаль 33, формируя тем самым импульсный сигнал на кратковременный подъем упоров 15. Колодка опять поворачивается в заранее заданное в cooTBetCTBHM с программой положение.

При необходимости изменения направления движения колодки пальцы 13 и цепи 12, которыми определяется окончание предыдущего движения колодки, выполняются такой формы, чтобы взаимодействовать одновременно с упорами 15 и датчиками 32, которые обеспечивают переключение муфт 29 реверсивных механизмов. Участок цепи с планками 35, перемещаясь вместе с цепью 12, достигает рычага 36, который воздействует на датчик 34. Последний срабатывает и сигнал от него поступает к упору 15 другой цепи 12, который фиксируется в нижнем положении и блокирует ее движение. При этом колодка 4 осуществляет перемещение только по одной координате. После прохождения цепью 12 участка с увеличенными пластинами 35 щток датчика 34 освобождается и сигнал отпускает упор 15 параллельной цепи 12. При последующем нажатии на педаль 33 упор 15 поднимается, а цепь 12 освобождается, и колодка 4 снова участвует в сложном движении по двум координатам (вращение и наклон).

Необходимый щаг размещения пластин 35 на цепях и количество этих пластин определяются и задаются в соответствии с требованиями программы.

Для формирования сигнала «Конец программы пальцы 13, которыми определяется окончание последнего поворота колодки на данном рабочем месте, выполняются такой формы, что взаимодействуют одновременно с упорами 15 и датчиками 16.

После заверщения программы работы обоих цепных контуров, т.е. при срабатывании датчиков 16, происходит блокировка обоих подпружиненных упоров 15. В этом

случае при нажатии оператором на педаль 33 ни один из упоров 15 не поднимается. При этом происходит расфиксация каретки 3 и соединение ее с тяговой цепью конвейера 1 для перемещения на следующее рабочее место.

Процесс программирования осуществляется расстановкой и закреплением заранее изготовленных пальцев на цепях 12 и участков цепей с пластинами 35 больщих размеров. Количество возможных движений колодки определяется количеством установленных пальцев и участков цепей, а величина угла поворота колодки при неизменном отнощении кинематических передач определяется количеством звеньев каждой цепи или ее длиной.

Л7 76 /cf

Фиг. 2

Смена программы осуществляется заменой программной цепи и переустановкой натяжной звездочки.

Таким образом, предложенная конструкция позволяет осуществлять одновременное перемещение колодки по двум координатам или перемещение колодки только по одной любой координате цри одновременной блокировке ее перемещения по другой координате. Такое разделение сложного движения колодки дает возможность оператору на рабочем месте более тщательно осуществлять сборочную операцию при наиболее удобном положении колодки, что ускоряет процесс сборки и облегчает процесс обслуживания.

Кроме того, сокращается количество реверсивных движений колодки.

А-А

Ю 9

JJ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Установка для сборки резинотехнических изделий | 1980 |

|

SU971666A1 |

| Солесос | 1922 |

|

SU29A1 |

| .rbf, --ivJ/T jj | |||

| «ssjj..: - | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-04-07—Публикация

1984-03-27—Подача