Изобретение относится к органическому синтезу, а именно к способу очистки пиром еллитового диангидрида, который применяют как мономер для синтеза термостойких полимерных диэлектриков, например полиимидов, используемых в авиации, электронике. Очистка диангидрида имеет очень большое значение, так как присутствие примесей в мономере резко ухудшает термостойкость, механические и диэлектрические характеристики полимера. .Известны способы очистки лиромеллитового диангидрида (ПДА), основанные на использовании молекулярных комплексов 2. Наиболее близким то технической сущности и достигаемым результатам к предлагаемому спосабу является способ очистки ПДА обработкой его чистым о-ксилолом в среде алифатического кетона, например ацетона, при весовом соотношеии ангидрид : о-ксилол : .ацетон 1 : ГО : 10, температуре 56° С с последующим разложением об разовавшегося комплекса при температуре 120° С и давлении 300 мм рт. ст. 1. Недостатками такого способа являются необходимость использования большого избытка углеводорода - десятикратный весовой избыток и 20-кр)атный молярный по сравнению с тем количеством, которое необходимо для образования комплекса; применение жестких условий юа стадии разложения комплекса: высокая температура и BaKyyiM, а также необходимость предварительной термической обработки ПДА, например, для случаев, когда содержится эаметное количество пиромеллитовой кислоты. Способ (позволяет применять только чистый индивидуальный углеводород для очистки ПДА. Цель изобретения - удешевление и упрощение процесса. Поставленная цель достигается тем, что в качестве исходных используют диангидрид с содержанием примесей 2-99,5% и ароматический углеводород с молекулярным весом 134-202, потенциалом ионизации 8,15-7,38 эВ и осевой симметрией молекулы, с содержанием примесей 7-37% и образование комплекса проводят при температуре (-5) - ( + 80)° С и эквимолекулярном соотношении чистых веществ, а разложение образовавшегося комплекса проводят при 15-85° С в органическом растворителе с последующей кристаллизацией. В качестве углеводорода яредпочтительно используют дурол, антрацен, пирен, в качестве органического растворителя процесса образования комплекса - этилацетат, ацетон или уксусный ангидрид, а в качестве растворителя процесса разложения комплекса изооктан, бензин, бензол. . В Предлагаемом способе ПДА обрабатывают ароматическими углеводородами (при эквимолекулярном соотношении чистых веществ), (молекулы которых имеют осевую симметрию, молекулярный вес от 130 до 210 и потенциал ионизации 8,15- 7,38 эВ. Сочетание приве1денных выше признаков является оптимальньцм .и обеспечивает высокую селективность комплексообразования и способность 01бразующихся комплексов к разложению в мягких температурных условиях при атмосферном давлении. При этом образование ком.плексов проводят лвбо в среде органического р.астворителя, либо путем непосредственного контактирования компонентов. Необходимым условием совместной очистки обоих кампонентов, вступающих в комплексообразование, является их эквимолекулярное соотношеие, так как избыток одного из них, не встуиая в комплекс, сохраняет со|держащиеся в нем примеси. Однако выделение в твердом виде комплекса при отсутствии избытка одного из компонентов предъявляет высокие требования к активности компонентов и их молекулярному весу, так как в этих условиях могут выделяться только прочные комплексы. Известно, что, чем выше молекулярный вес и ниже потенциал ионизации донора, тем легче и полнее выделяется комплекс. Одни1М из в.ажных тре1бов1ание 04jECTки через комплекс является опособность его легко и полностью разлагаться на составные компоненты. При этом используют эмпирическое правило, что, чем менее активен донор и чем ниже его молекулярный вес, тем легче идет разложение. Таким образом, условия селективного комплексообразования и условия выделения чистьгх компонентов из полученных комплексов диктуют прямо противоположные требования. Оптимальные условия находятся между ними. В предлагаемом спооабе используют пиром1елл1итовый диангидрид, получаемый парофазным окислением. Примеси, содержащиеся IB нем, являются как веществами ангидридной структуры, так и мех примесями, что обусловливает необходимость сочетания комплексообразования и кристаллизации. Такой .сиособ позволяет получать ПДА с содержа1НИ1ем основного вещества 99,98% и ароматического углеводорода 99,99%. Пример 1. la). Очистка 58,13%-ного ПДА с помощью 63%-ноло дурола. Показатели дурола: т. пл. ниже 70° С, мол. вес 134.2, /д 8,025 эВ, ПДА; т. пл. 215,0° С, К и1слотное число к. ч. 833,0. Смесь, содержащую, вес. ч. 16,66 ПДА, о ттлгпптта TJ 1-йО аттлп тт тятя Аvття ттяiriT ДО -5° С. Полученный желтый осадок обрабатыв.ают в течение 15 мин 85 вес. ч. изооктана при 85° С. В результате образуется белый кристалдическ(ий осадок - ПДА и изооктановый раствор дурола. Полученный ПДА перекристаллизовывают из этилацетата. Выход ПДА 55,2%, т. пл. 290-291° С 2, кислотное нисло (к. ч.) 1029, содержание ОСНОВНОГО вещества 99,98%, Дурол из изооктанового раствора извлекают иерегонкой. Получают 61,6% дурола, т. пл. 79° С. Содержание основного веществ1а 99,99%;б). Очистка 9а%-ного ПДА с помощью 63%-ного лурола. Показатели дурола; как в п. а., ПДА: к. ч. 970,7 т. пл. 230-240° С. Смесь состава, вес. ч: 60 ПДА, 52,46 дурола и 810 этилацетата охлаждают до -5,0° С. Полученный осадок в течение 15 мин обрабатыв ают 1100 вес. ч. К1И1Пящего бензола. При этом образуется кристаллический осадок - ПДА и бензольный раствор дурола. Кристаллический осадок промывают горяч|и,м бензолом и сушат 6 ч при 80-100° С. Дурол из раствора извлекают, .юак в п. а. Получают 65% дурола и 68% ПДА, т. пл. 290-29ГС, к. ч. 1029,0. Содержание основного вещества 99,98%. Показатели дурола те же, что в П. а. в). Очистка 93,4%-ного ПДА с помощью 63%-ного дурола. Показатели дурола те же, что в п. а, ПДА: к. ч. 980,0, т. пл. 230-240° С. Осадок, полученный из смеои 26,6 вес. ч. ПДА С 24,26 вес. ч. дурола и 35 в. ч. ацетона, перемешивают в течение 15 мин при 70° С с 13 вес. ч. :бен.зина (т. кии. 62- 90° С). Кристаллический ПДА обрабатывают далее, как в п. а. Из бензольного раствора выделяют дурол, как в п. а. Выход ПДА 67%, выход дурола 61%: Показ.атели ПДА: т. пл. 290-291° С, к. 14. 1029. Содержание основного вещества 99,98%. Показатели дурола, как в п. а. г). Очистка 99,5%-иого ПДА с помощью 85%-кого дурола. Показатели дурола: т. пл. ниже 78° С,- ПДА: к, ч. 1023,5. Осадок, выделенный из смеси, 21.93 вес. ч. ПДА с 15,79 вес. ч. дурола и 32 вес. ч. ацетона, перемешивают при 70° С течение 15 мин с 15 вес. ч. бензина. олученный кристаллический ПДА затем бра батывают, как в п. la- Выделение и чистку дурола проводят, как в п. а. Выход ПДА 82%; выход дурола 70%. Показатели ПДА: т. пл. 290-291° С, к. ч. 1029, содержание основного вещества 9,98%. Дурол плавится при 79° С, содеращие основного вещества IB дуроле 9,99%. Пример 2. а). Оч1истк а 90%-ного ДА 93%-ным антраценом. Показатели 11итпя11рн1я- т 915-216° с. мол. вес.

178,3, ID 7,38 эВ. Показатели ПДА те же,

ЧТО в я. б примера 1.

Смесь 40 вес. ч. ПДА, 31,57 вес,- ч.

.антрацена и 308 вес. ч. уксусного ангидрида выдерживают 15 ммн при 70° С. Образовавшийся красный осадок кипятят в 1060 вес. н. бензол1а 10-15 .мин. Полученный ПДА обрабатывают далее, как в

п. а примера 1. Антрацен выделяют из

.бензольного раствора п.ри охлаж.дении до ко.л€наткой (20-25 С) температуры.

Выход ПДА 73%, антрацена 70%. Характеристики ПДА: т. пл. (290-29ГС, к. ч. 1029, содержание основного вещества 99,98%. Характеристики антрацена: т. пл. 216°С.

УФ-спектроскошия в эт1аноле Х.уакс (Ige):

:377 (3,86); 358 (3,85); 340 (3,7); 323 (2,4); 309 (3,05) и 252 (5,14).

Масс-спектральный aнaлиз показал, что содержание основного веществ1а выше

99,8%, примесей ниже 0,1% (сделано на МХ-13-06 при 256° С и энерпии ионизации 70 эВ).

б). Очистка 90%-ного ПДА 93%-ньш антраценом. Характеристики ПДА и антрацеца те же, что в и. а примера 2. Красную массу, полученную при слабом нагреве (60-80° С) смвси 40 вес. ч. ПДА и 31,57 вес. ч. антрацена, промывают ацетоном, после чего 15 мин кипятят с 1000 вес. ч. бензола. Получ1енный кри.С11аллическ1ий осадок ПДА отрабатывают как в п. а. примера 1. Из бензольного ра-створа 1антрэт1ен выделяют как в п. а. примера 2. Выход ПДА 78%, т. пл. 290-

29Г С, к. ч. 1029. Содержание основного вещества 99,98%. Выход антрацена 71%.

Характеристики вещества те же, что в п. а примера 2.

в). Очистка ПДА, содержащего 1,7% основного вещества, 93%-ным антраценом. Кислотное число ПДА ниже 1000. Смесь состава, вес. ч.: 256,6 ПДА, 0,382 антрацена и 80,3 уксусного ангидрида -перемешивают при 70° С в, течение 15 мин- После отсасывания осадок промывают ацетоном, затем кипятят с 60 вес. ч. бензо.ла. Полученный ПДА обрабатывают далее, как в п. а п|ри1мер.а 1, антрацен - как в п. б примера 2. Выход ПДА 65%, антрацека 60%. Показатели полученного ПДА: т. ол. 290-291° С, к. ч. 1029, содержание основного вещества 99,98%.

Масс-спектр антрацена (условия те же, что в п. а примера 2) показал содержание ооновного вещества выше 99,8%.

Характеристики п.олос поглощения в

э-паноле, т. е. Л.ма.:с (Ige): 377 (3,86); 358 (3,85); 340 (3,7); 323 (2,4); 309 (3,05); 252 (5,14).

Пример 3. Очистка 93,4%-ного ПДА с помощью 90%-ного вирена. Показатели исходного пИ|рена: т. пл. 148- 149° С, мол. вес. 202,3, ID 8,13 эВ.

Желтый осадок, полученный при сливании раствора 10 вес. ч. ПДА в ,159 вес. ч. ацетона с раствором 9,06 вес. ч.

пирена в 1200 вес. ч. изооктана, в течение 30 мин обрабатывают 770 вес. ч. бензола при 15-25° С, Образуется белый осадок - ПДА, который затем обрабатывают как в п. а. примера 1. Пирен выделяют из бензольното раствора- отгонкой растворителя. Кристаллический пирен кипятят с водой 30 М1ИН, после чего сушат на воздухе. Выход ЛДА 78%, т. пл. 290- 291° С, к. ч. .1029, coдeJpжaниe основного

вещества 99,98%. Выход пирена 68,5%, т. пл. 250° С.

УФ-спектроскопия в этаноле, (-) 230 (2,44), 265 (4,46), 294 (4,95), 342 (4,66).

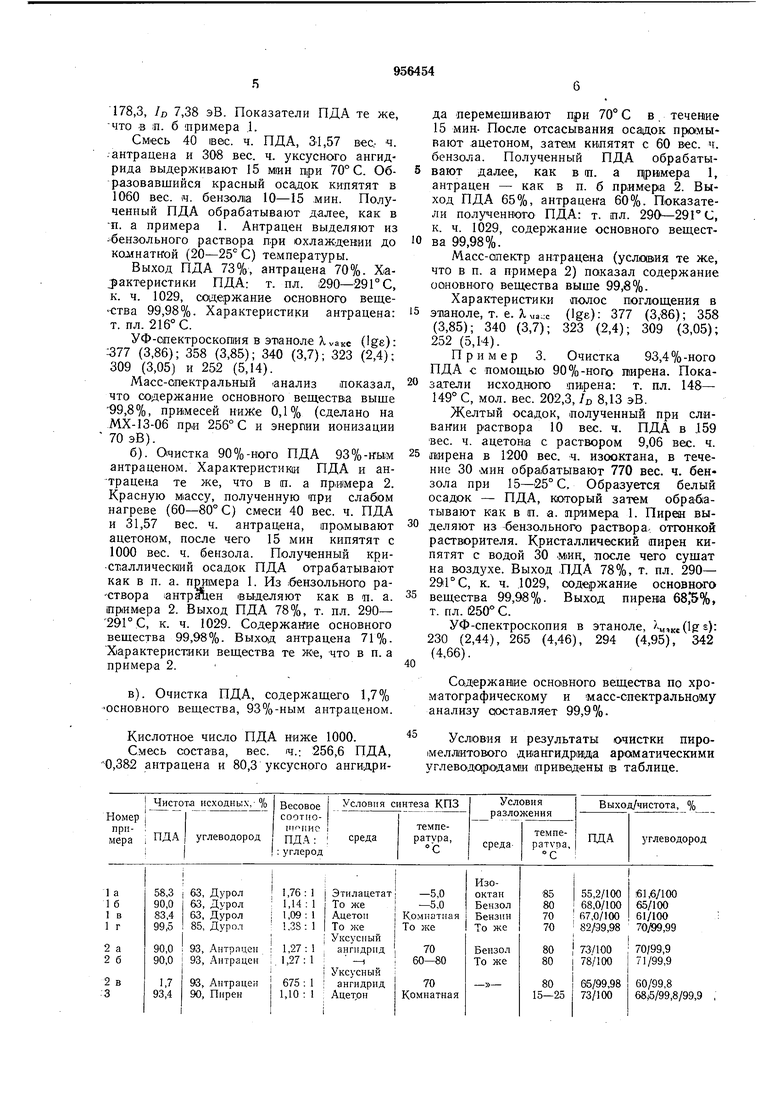

Содержание основного вещества по хроматографическому и масс-спектральному анализу составляет 99,9%. Условия и результаты очистки пиромеллитового ди1ангидр1И1да ароматическими углеводо(родам1и приведены в таблице.

Фор,мул,а изобретения

I

1. .Способ оовмест ной очистки пиромеллитовопо диангидрида и ароматических углеводородов взаимодействием диангидрида с аром1аШческИ)М углеводородом в среде оргалического растворителя, с последующим разложением об|р)азов1авшегося иомнлекса, отличающийся тем, чтс, с целью удешевления и упрощения процесса, в качестве исходных используют дианпидрид с содержанием примесей 2-99,5% 1И ароматический углеводород с молекулярным весом 134-202, потенци1алом 1иониз1ацни 8,;15-7,38 эВ и осевой симметрией молекулы, с содержанием пр(И1месей 7-37% и об1разование комплекса проводят при температуре (-5) - (-f80)°C и эквимолекулярн-ом соотношени1И чистых веществ, а разложение комплекса проводят в органическом растворителе при температуре 15-85° С с последующей кристаллизацией.

2.Способ по п. 1, отличающийся тем, что в качестве углеводороола используют дурол, антрацен, пирен.

3.Способ по п. 1, отличающийся тем, что в качестве органического растБо,рителя процесса Обр-азования комплекса используют эгшл1ацетат, ацетон илИ уксусный ангидрид.

4.Способ по п. 1, . о т ли ча ю щ и йс я тем, что в качестве растворителя процесса разложения комплекса используют изооктан, бензин, бензол.

Источники информации,

принятые BOвнимание при экспертизе: 16C61,.

1.Патент Японии № 12134, кл. 1969 (прототип).

2.Т. Matsno. Bull Chem, Jap,, v. 38; oYo 12, 1965, 2ЫО p.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИРОМЕЛЛИТОВОГО ДИАНГИДРИДА | 1971 |

|

SU419510A1 |

| СПОСОБ ВЫДЕЛЕНИЯ НАФТАЛИНА И ЕГО МЕТИЛ ПРОИЗВОДНЫХ | 1971 |

|

SU316325A1 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ ПИРОМЕЛЛИТОВОГО ДИАНГИДРИДА | 2004 |

|

RU2314301C2 |

| Способ приготовления полифталоцианинового катализатора | 1974 |

|

SU602221A1 |

| Способ разделения трех-,четырехкольчатых ароматических углеводородов с - с | 1975 |

|

SU539859A1 |

| Способ очистки пиромеллитового диангидрида | 1968 |

|

SU268408A1 |

| Способ приготовления полифталоцианинового катализатора для окисления меркаптанов | 1987 |

|

SU1620126A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВНУТРИМОЛЕКУЛЯРНЫХ АНГИДРИДОВ БЕНЗОЛПОЛИКАРБОНОВЫХ КИСЛОТ | 2009 |

|

RU2412178C1 |

| Способ получения высокочистотного антрацена | 1974 |

|

SU598858A1 |

| Способ разделения каменноугольного пека и смолы | 1986 |

|

SU1384597A1 |

Авторы

Даты

1982-09-07—Публикация

1977-08-08—Подача