Изобретение относится к легкой .промышленности и может быть использовано в кожевенном производстве на стадии последубильных процессов и операций.

Важными свойствами кожи, характеризующими ее поведение при эксплуатации, являются водо- ,термо- и износостойкость, которые достигаются путем введения в кожу различных полимеров.

Известны способы обработки кожи, заключающиеся в том, что кожи обрабатывают продуктами конденсации мочевины, дициандиамида, меламина с формальдегидом 1.

Недостатком указанных способов является то, что обработка кож этими продуктами не обеспечивает необходимую водо- и термостойкость кожи.

Известен способ обработки хромовых кож аминосодержащим соединением/ в качестве которого используют олигомерный продукт конденсациидиэтилентетрамина, мочевины, хлоргидрина и формальдегида 2.

Недостатком данного способа является то, что перед обработкой продук том необходимо снижать значение рН наружных и внутренних слоев кожи

|до 4,4 и 3,8 соответственно. Кроме того, наличие в продукте свободного диэтилентетрамина и хлоргидрина приводит к тому, что полученные кожи имеют повышенную намокаемость и, следовательно, низкую износостойкость.

Наиболее близким по технической сути и достигаемому эффекту к П1 дла-гаемому является способ обработки

10 кож включающий дубление строганого полуфабриката, нейтрализацию и наполнение раствором аминосодержащего сое динения 3.

Препарат СДН представляет собой

15 мочевино-формальдегидную смолу, полученную совместной конденсацией мочевины, уротропина и синтана .НК.

Недостатком данного способа является то,что обработка проводится

20 со значительным расходом продукта (.7-8% от массы полуфабриката). Кроме того, СДН получают в результате сложного трехстадийнбго процесса, включающего растворение синтана НК,

25 собственно конденсацию и введение наполнителей. Общая продолжительность синтеза 20 ч. Кожи, выработанные по данному способу, не обладают достаточной -водо- и термостойкостью.

30 Свободный формальдегид, содержащийся в продукте, вызывает снижение эксплуатационных свойств кожи во времени.

Цель и-зобретения - повышение качества кож за счет снижения намокае мости и повьпиения термостойкости 1кож.

.Указ.анная цель достигается тем, что согласно способу обработки кож, включающему дубление строганого полуфабриката,нейтрализацию и наполнение раствором аминосодержащего соединения, в качестве аминосодержашего соединения используют олигомер с вязкостью 450-650 сП, полученный совместной поликонденсацией мочевины, формальдегида -и бензогуанамина при их мольном соотношении, соответственно 1:1,98-2,5:0,1-0,6, а наполнение ведут 30-60 мин при раходе олигомера 3.-6% от массы строганого полуфабриката, с последующим добавлением в раствор дубящих солей алюминия, циркония или титана.

Расход дубящих соединений алюминия, циркония или титана при обработке составляет 2-3% от массы строганого полуфабриката.

Мочевино-бензогуанамино-формальдегидную (,МБГАФ) смолу, применяемую для обработки, получают конден.са:цией мочевины с формальдегидом до образования форконденсата и сокоденсации с модифицирующим агентом бензогуамином в переменных средах при нагревании. Форконденсат получают при мольном соотношении мочевины к формальдегиду 1:1,98-2,5 при рН 7,5-9,5 до получения продукта с вязкостью 40-50 сП, затем проводят соконденсацию с бензогуамином при соотношении 0,01-0,6 моль на 1 моль мочевины в кислой среде при рН 4,8-6,5 и затем образующийся олигомер соконденсирует с мочевиной , до конечного соотношения 1:1,1-1,55 в слабощелочной среде. Затем олигомер концентрирует до содержания сухого остатка 60-75%.

Пример. Полуфабрикат после хромового дубления и нейтрализации обрабатывают в барабане при ж.к.-1, температуре воды (МБГАФ) смолой в количестве 3% от массы полуфабриката. Содержание бензогуамина в 5 смоле 45%, Обработку ведут 1 ч, после чего в барабан, загружают сульфатотитанилат аммония в количестве 2% от массы полуфабриката. Дальнейшая обработка по типовой.методике.

П р и м е р 2. Обработку ведут по примеру 1, с тем отличием, что кожи обрабатывают при температуре воды 45°С с : мочевино-бензогуанамино-формальдегидной смолой в коли5 чёстве 6% от массы полуфабриката. Содержание бензогуамина в смоле 30%. Обработку ведут при указанных условиях 45 мин, после чего в барабан загружают сульфат алюминия в количестве 3% от массы полуфабриката.

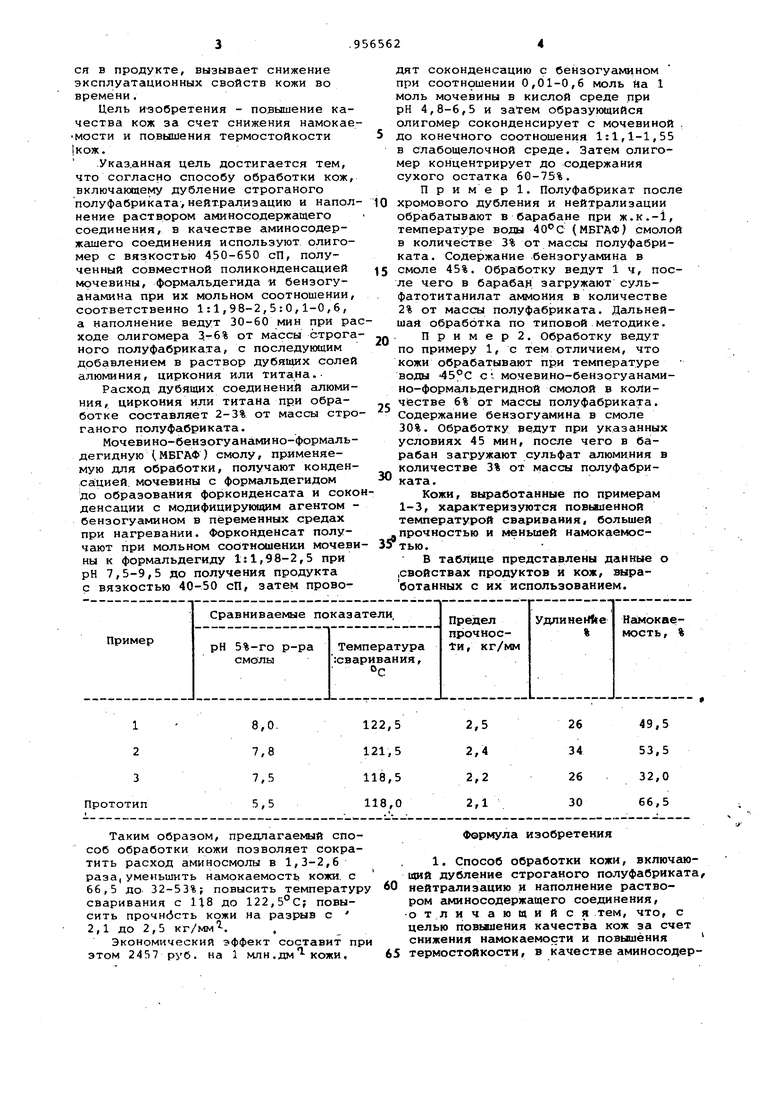

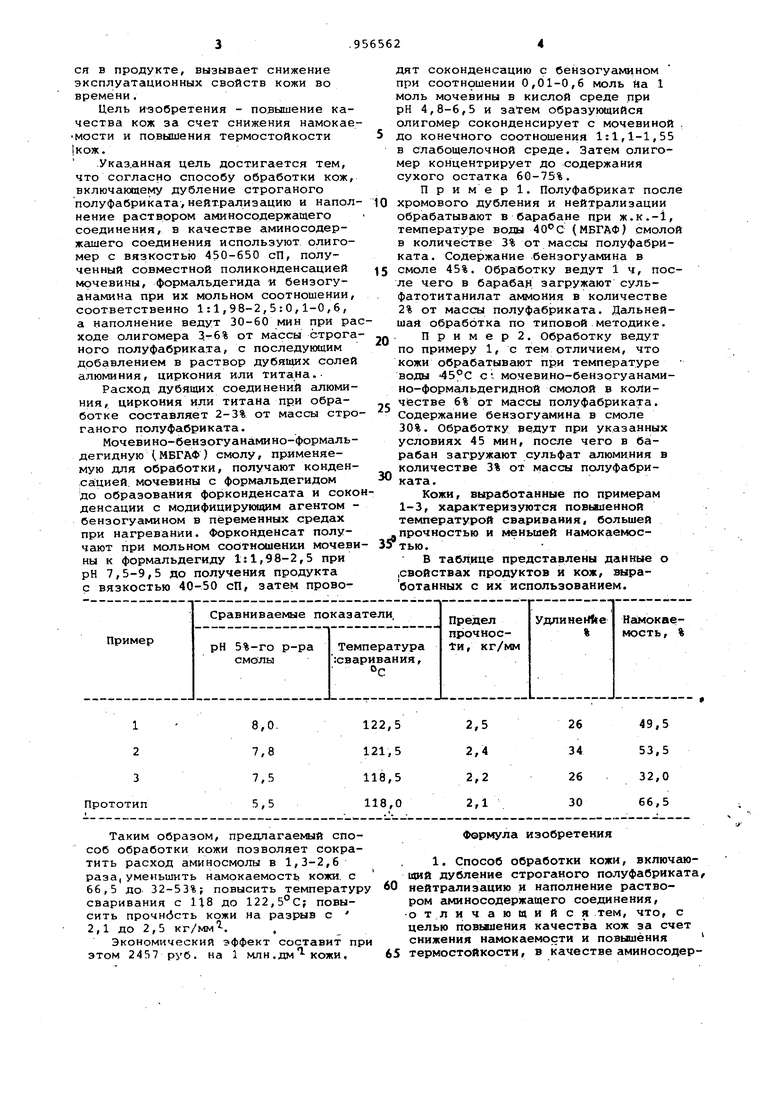

Кожи, выработанные по примерам 1-3, характеризуются повЕлиенной температурой сваривания, большей .прочностью и меньшей намокаемосУтью.

В табл.ице представлены данные о .свойствах продуктов и кож, выработанных с их использованием.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выработки кож для верха обуви | 1983 |

|

SU1574634A1 |

| Способ наполнения кож | 1991 |

|

SU1752774A1 |

| Способ выработки кож | 1990 |

|

SU1792430A3 |

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1995 |

|

RU2083673C1 |

| Способ обработки кожи | 1988 |

|

SU1595914A1 |

| Способ выработки кожи | 1989 |

|

SU1730166A1 |

| Состав для жирования кож | 1981 |

|

SU969730A1 |

| Способ обработки мехового велюра | 1984 |

|

SU1254018A1 |

| Способ обработки кож | 1978 |

|

SU859454A1 |

Таким образом, предлагаемый способ обработки кожи позволяет сократить расход аминосмолы в 1,3-2,6 раза, уменьшить намокаемость кожи, с 66,5 до 32-53%; повысить температуру сваривания с 118 до 122,5°С; повысить прочнбсть кожи на разрыв с 2,1 до 2,5 кг/мм. ,

Экономический эффект составит при этом 2457 . на 1 мл н . дм кожи,

Формула изобретения

нейтрализацию и наполнение раствором аминосодержащего соединения, отличающийся тем, что, с целью повышения качества кож за счет снижения намокаемости и повышения 65 термостойкости, в качестве аминосодер5 . 95656 жащего соединения используют олигомер с вязкостью 450-650 сП, полученный совместной поликонденсацией мочевины, формальдегида и бензогуанамина, при их мольном соотношении, соответственно 1:1,98-2,5:0,01-0,6, а наполне-5 ние ведут 30-60 мин при расходе олигомера 3-6% от. массы полуфабриката с последующим добавлением в раствор дубящих солей, алюминия, циркония или титана.10 2. Способ по П.1, о т л и ч а ю щ и и с я тем, что расход дубяйшх соединений алюминия, циркония 26 или титана при обработке составляет 2-3% от массы строганого полуфаПриката. . Источники информации, принятые во внимание при экспертизе 1. страхов И.П. Отделка кож, М., Легкая индустрия, 1976, с.375, .2. Патент ФРГ 1263976, кл,28а,6, 1968. 3. Препарат СДН для наполнения-додубливания хромовых кож, Экспрессинформация. Сер.А, Кожевенная промышленность, М., 1973. с.11(прототип.

Авторы

Даты

1982-09-07—Публикация

1981-02-27—Подача