I

Изобретение отиосится к кожевенной технологии, а именно к процесса додубливания и наполнения кож.

Известен способ обработки кож, включающий додубливание и наполнение строганного полуфабриката меламиноформальдегидной смолой и последующую обработку солями хрома, циркония, алюминия или титана р.

Недостатком известного способа является то, что он не обеспечивает достаточную белизну поверхности кож, устойчивость белизны во времени.

Цель изобретения - повышение качества белых и светлых кож и устойчивости белизны их поверхности во времени.

Указанная цель достигается тем, что способ обработки кож осуществляют путем додубливания и наполнения строганного полуфабриката меламиноформальдегидной смолой с последующей обработкой солями хрома, циркония, алюминия или титана, причем додублит

вание и наполнение осуществляют меламиноформальдегидной смолой, содержащей химически связанный отбеливатель при 30-65 С в течение 1,0-1,5 ч.

Пример 1. Полуфабрикат из шкур крупного рогатого скота-бычок после хромового дубления и строжки. Масса строганого полуфабриката 600 кг.

Полуфабрикат промывают на проточ10ной воде в барабане при 30-35®С в течение 30-40 мин. Далее в барабан заливают 480 л вЬды (жидкостный коэффициент - ж.к. 0,8) с температурой 60-65°С загружают в сухом виде 9 кг

15 1 бикарбоната натрия (1,5 от массы кож ), 9 кг диспергатора НФ (l,5% от массы кож) и через 10 мин вращения по ходу барабана заливают жировую эмульсию из рас20чета 33 кг жиров (5,5% от массы кож), считая на чистые жиры.

Барабан вращают 1 ч,после чего через люк в барабан за1ружают 30 кг

ророшкообразной модифицированной меламиноформальдегиднрй смолы,содержащей химически связанный отбеливатель (5% от массы кож. Через 1 ч вращения в барабан загружают 24 кг л дубящей соли циркония или титана (.1% Фт массы кож, считая на двуоксид) и продолжают процесс еще 0,5 ч.

Пример 2. Масса строганного полуфабриката 600 кг. Все процессы, включая нейтрализацию и промывку после нейтрализации, проводят по типовьгм методикам производства хромовых кож для верха обуви. Далее в барабан заливают воду с температурой 35-40°С в количестве 600 л (ж.к.О, загружают диспергатор HflJ в количестве 9 кг (1,5% от массы кож и вращают барабан 45 мин. После обработки воду сливают и кожи жируют,для чегов барабан добавляют 600 л воды с температурой 60-65 С и на ходу барабана 33 кг жиров (5,5% от массы кож) в виде эмульсии. Продолжительность жирования 1 ч. Далее следует обработjca полуфабриката порошкообразной модифицированной меламиноформальдегид/ ной смолой в количестве 30 кг (5% Ът. массы кож)б течение часа,после чего в барабан загружают дубящую соль 1щркония или титана в количестве 24 кг

1% от массы кож, считая на двуоксид) и продолжают процесс 0,5 ч.

Пример 3. Масса строганого полуфабриката бОО кг. В барабан заливают 900 л воды (ж.к, 1,5) ,9 кг диспергатора НФ (1,5% от массы кож) или 6 кг ПАВ (l% от массы кож) и враг, щают барабан 45 мин. Далее следует промывка на проточной воде при 35-40 С

в течение 40 мин. Нейтрализацию и жирование проводят совмещенно, для чего в барабан заливают 600 л. воды (ж.к. 1,0) с температурой 60-65 С, загружают 9 кг бикарбоната (1,5% от

5 массы кожи) и через 10 мин на ходу барабана загружают 33 кг жиров (5,5% Ът массы кож, считая на чистые жиры) в виде эмульсии. Продолжатель ность обработки ч.

. После окончания нейтрализации-жирования в барабан через люк загружают J3p кг порошкообразной модифицированной меламиноформальдегидной смолы (5% от массы кож) . Через 1 ч вращения следует обработка дубящими соля ми циркония или титана, для чего в барабан загружают 24 кг (1% от массы кож, считая uia двуоксид) и продолжают процесс 0,5 ч.

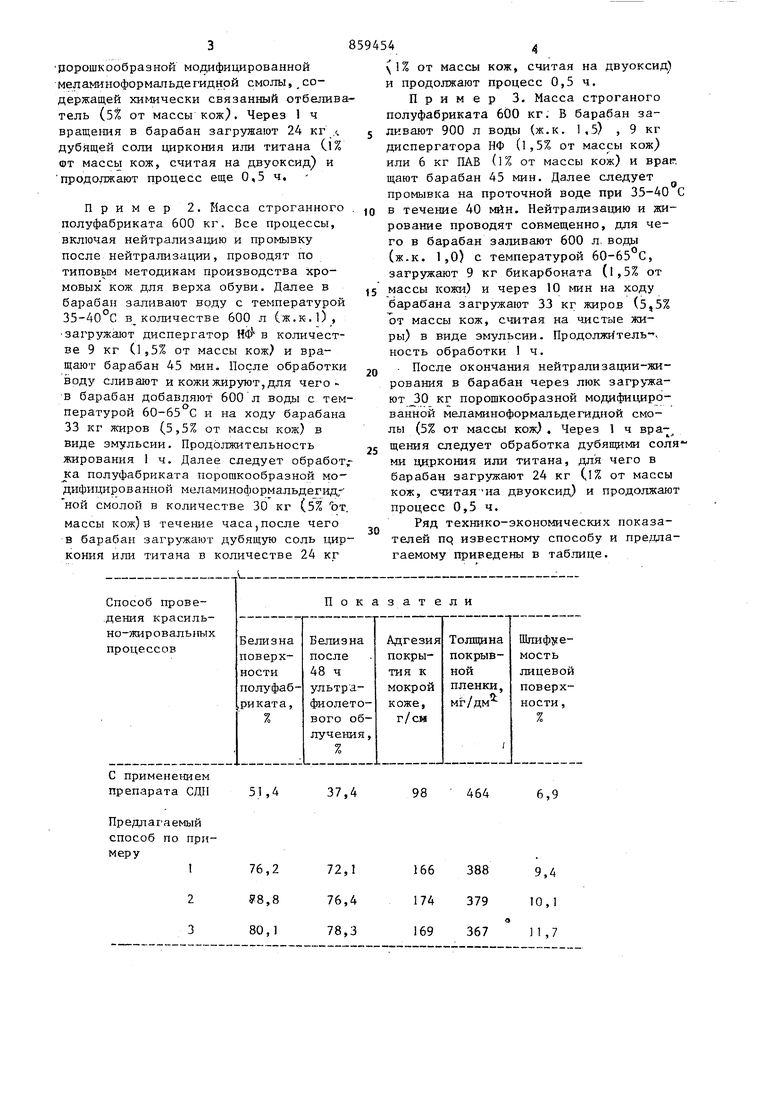

Ряд технико-экономических показателей nq известному способу и предлагаемому приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отделки кож из низкосортного сырья | 1990 |

|

SU1751219A1 |

| Способ выработки кож из свиного сырья | 1991 |

|

SU1801985A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1996 |

|

RU2096474C1 |

| Способ выделки кож для верха обуви | 1982 |

|

SU1134602A1 |

| Способ жирования и гидрофобизации кож | 1982 |

|

SU1100317A1 |

| СПОСОБ ВЫРАБОТКИ КОЖ | 1997 |

|

RU2112042C1 |

| СПОСОБ ВЫРАБОТКИ ВОРСОВЫХ КОЖ, ПРЕИМУЩЕСТВЕННО НУБУКА | 1993 |

|

RU2039837C1 |

| Способ выработки эластичных кож | 1988 |

|

SU1546497A1 |

| Способ выработки кож для верха обуви | 1983 |

|

SU1574634A1 |

| Способ выделки кож для верха обуви | 1988 |

|

SU1595916A1 |

51,437,498

76,272,1166

,876,4174

80,178,3169

464

6,9

3889,4

37910,1

367 11,7

58594544

Таким образом, предлагаемый способтитана, отличающийся тем,

позволяет резко повысить белизну по-что, с целью повьшения качества беверхности кож, которая не изменяетсялых и светлых кож и устойчивости

во времени, значительно увеличитьбелизны их поверхности во времени,

.адгезию покрытия к коже, повысить 5 додубливание и наполнение осуществляшлифуемость полуфабриката.ют меламиноформальдегидной смолой, Формула изобретениятечение 1,0-1,5 ч.

Способ обработки кож путем додубли- принятые во знимание при вания и наполнения строганного полуфабриката меламиноформальдегидной1. Выделка кож. Под.ред. И.П.Страсмолой с последующей обработкой со- хова, М., Лесная индустрия, 1976, лями хрома, циркония, алюминия или 5 с.168 (прототип).

содержащей химически связанный от6ejfflBaTejib при температуре 30-65 С в

QИсточники информации,

Авторы

Даты

1981-08-30—Публикация

1978-07-04—Подача