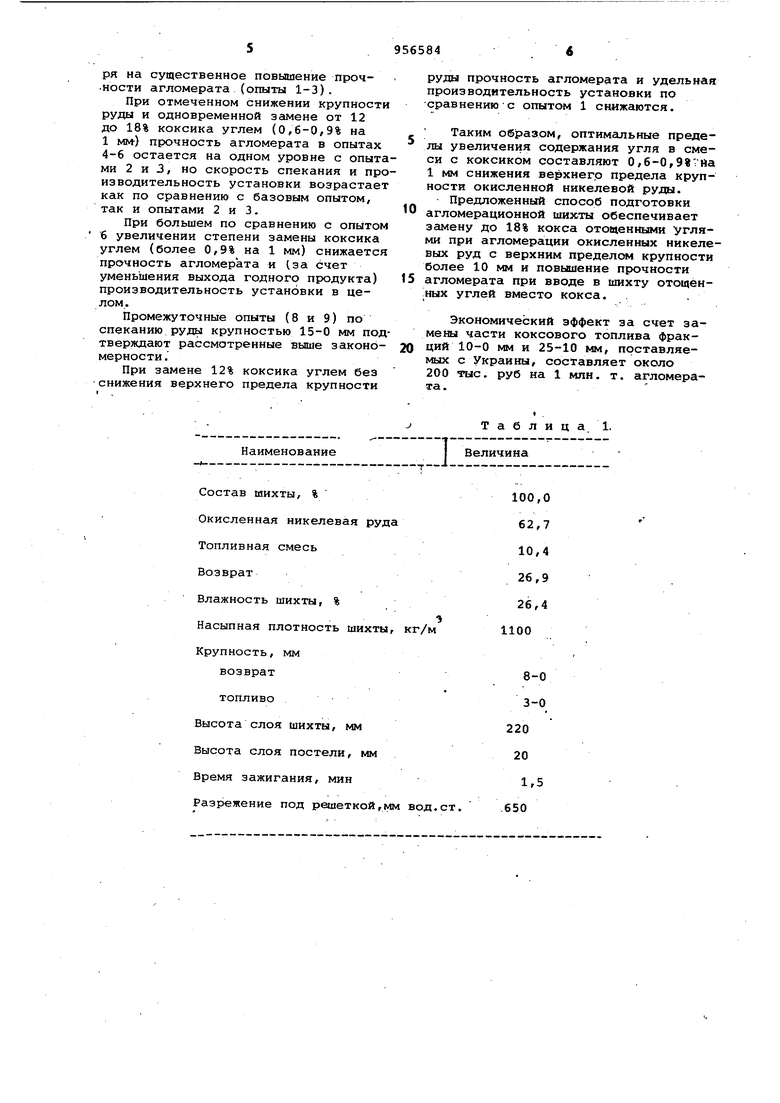

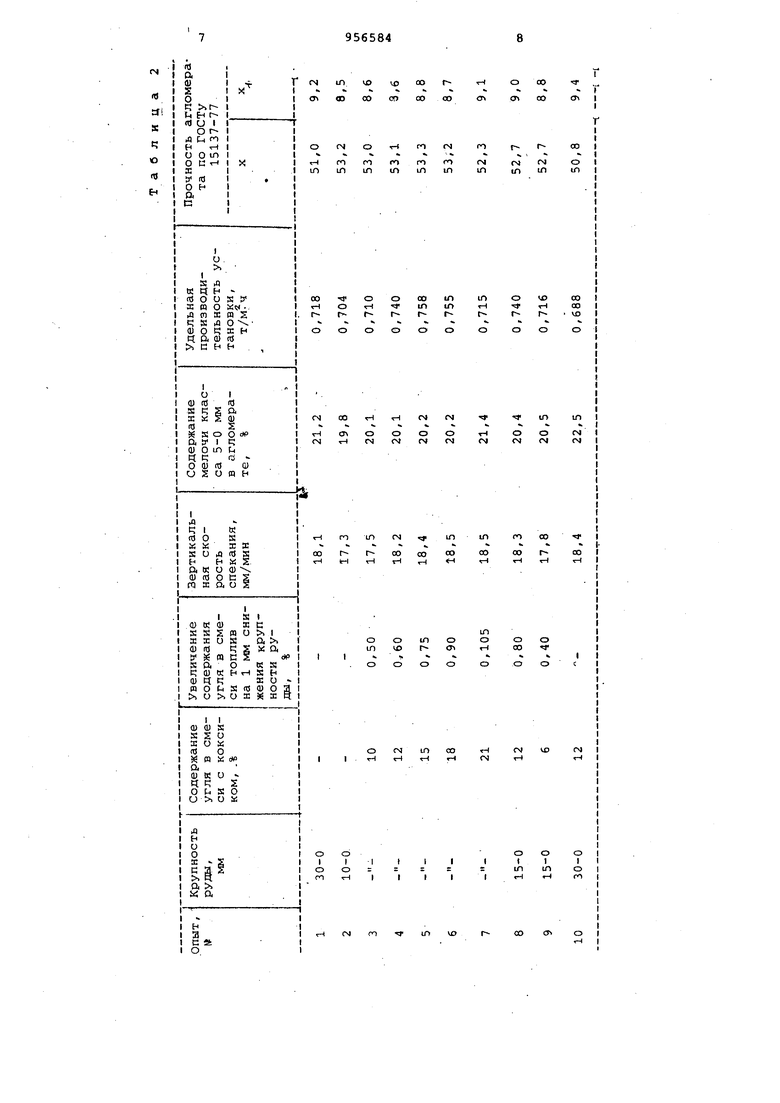

ние известным способом не удается обеспечить. Это объясняется тем, что увеличение размера частиц топлива к росту химического недожога топлива (отношения CO/COi) и к снижению качества агломерата вследствие ухудшения равномерности распределения топлива в объеме шихты. Поэтому замена коксика отощенным углем за .счет увеличения крупности его помола невозможна. Кроме указанного, особенностью никелевых окисленных аглоруд является то, что они содержат до 47%,и тем пература их плавления достигает 1600°С. Большая крупность этом случае затрудняет прогрев центральных объемов кусочков руды из-за их термической массивности. Вследствие этого высокотемператур ная зона в слое спекаемой шихты значительно расширяется, что создает су щественные затруднения при горении более реакционного по сравнению с коксиком отощенного угля в процессе спекания шихты. Таким образом, совместное действие при агломерации окисленных никелевых РУЛ таких факторов, как высокая терм ческая массивность и низкая поверхность теплообмена между шихтой и газом не позволяет заменить коксик отощенным углем путем применения известного способа. Целью изобретения является замена дефицитных видов твердого топлива и повышение качества агломерата. Поставленная цель достигается тем что согласно способу, включающему регулирование крупности компонентов шихты и подачу в шихту смеси топлива из кокса и отощенного угля, на кажды миллиметр снижения верхнего пред-ела крупности руды, в интервале от 30 до 10 мм, увеличивают на 0,6-0/9% содер жание отощенного угля в смеси -топлива. Уменьшение термической массивност кусочков руды за счёт снижения верхнего предела крупности шихты приводи к сокращению необходимого времени об жига руды и снижает ширину высокотем пературной зоны горения топлива (это му способствует увеличение поверхнос ти т.еплообмена между газом и материа лом, обусловленное снижением крупнос ти ) . В свою очередь сужение , зоны горения топлива создает предпосылки для введения в шихту более реакционного по сравнению с коксиком отощенного углям использование которого сопровождается расширением зоньа горения смеси топлива. Одновременно с этим подача в шихту отощенных углей (к ним относятся угли с содержанием летучих до 17%) способствует увеличению скорости горения топлива. Это должно быть согласовано с увеличением интенсивности теплообмена между шихтой и газом, вызванного при снижении крупности увеличением удельной поверхности шихтовых материалов, и вместе с тем не должно лимитироваться термической массивноотью крупных кусков руды. Поэтому снижение верхнего предела крупности руды, осуществляемое с целью снижения термической массивности и увеличения поверхности теплообмена в слое шихты, должно соответствовать степени замены коксика отощенным углем. Как показывают опыты, на каждый миллиметр снижения верхнего Предела крупности руды следует увеличивать содержание отощенного угля в смеси топлива на 0,6-0,9%. При меньшем увеличении содержания угля в смеси топлива (менее 0,6%) уменьшается скорость спекания, увеличивается себестоимость агломерата и снижается степень замены коксика углем. При большем увеличении содержания угля в смеси топлива (более 0,9%) снижается прочность агломерата из-за чрезмерного расширения зоны горения топлива и снижения максимальных температур в ней. Способ реализуется при уменьшении верхнего предела крупности шихты в интервале от 30 до 10 мм. Если верхний предел крупности больше 30 мм (т.е. крупность шихты снижают, например, с 40 до 31 мм), то при введении в шихту отощенного угля снижается качество агломерата (вследствие чрезмерной термической массивности кусочков руды). . При снижении верхнего предела крупности шихты менее 10 мм термическая массивность кусков становится незначительной, а степень замены коксика углем определяется соответствием между отношением удельных поверхностей топлива и шихтовых материалов, т.е. регулирование крупности компонентов подчиняется действиям, указанным в прототипе. Пример. Испытания проведены в аглочаше диаметром 200 мм. Условия проведения испытаний при-, ведены в табл. 1. Основные результаты испытаний (средние данные по 4 опытам) приведены в табл. 2. При проведении испытаний установлено (табл. 2) следующее. При снижении предела крупности руды с 30 до 10 мм с заменой до 12% коксика отощенным углем (менее 0,6% на 1 мм снижения предела крупности руды) уменьшается вертикальная скорость процесса спекания, а также и производительность установки, несмотря на существенное повышение прочности агломерата (опыты 1-3).

При отмеченном снижении крупности руды и одновременной замене от 12 до 18% коксика углем (0,6-0,9% на 1 мм-} прочность агломерата в опытах 4-6 остается на одном уровне с опытами 2 и 3, но скорость спекания и производительность установки возрастает как по сравнению с базовым опытом, так и опытами 2 и 3.

При большем по сравнению с опытом 6 увеличении степени замены коксика углем (более 0,9% на 1 мм) снижается прочность агломерата и (за счет уменьшения выхода годного продукта) производительность установки в целом.

Промежуточные опыты (8 и 9) по спеканию руды крупностью 15-0 мм подтверждают рассмотренные выше закономерности.

При замене 12% коксика углем без снижения верхнего предела крупности

Наименование

руды прочность агломерата и удельная производительность установки по сравнению с опытом 1 снижаются.

Таким образом, оптимальные пределы увеличения содержания угля в смеси с коксиком составляют 0,6-0,9%йа 1 мм снижения верхнего предела крупности окисленной никелевой руды.

Предложенный способ подготовки

0 агломерационной шихты обеспечивает замену до 18% кокса отопенными углями при агломерации окисленных никелевых руд с верхним пределом крупности более 10 мм и повышение прочности

5 агломерата при вводе в шихту отощентах углей вместо кокса. . .

Экономический эффект за счет замены части коксового топлива фракций 10-0 мм и 25-10 мм, поставляемых с Украины, составляет около 200 тыс. руб на 1 млн. т. агломерата.

Таблица. Величина

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ зажигания агломерационной шихты | 1982 |

|

SU1038372A1 |

| Способ производства агломерата | 1979 |

|

SU827571A1 |

| Способ производства агломерата | 1980 |

|

SU954460A1 |

| Способ агломерации фосфатного сырья | 1990 |

|

SU1723032A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОВОССТАНОВИМОГО НИЗКОЗАКИСНОГО ОФМОСОВАННОГО АГЛОМЕРАТА | 1991 |

|

RU2009219C1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА С ПОВЫШЕННЫМ СОДЕРЖАНИЕМ ОСТАТОЧНОГО УГЛЕРОДА | 1993 |

|

RU2086674C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИКЕЛЕВОГО ШТЕЙНА | 2001 |

|

RU2187568C1 |

| Способ термической обработки шихтовых материалов | 1977 |

|

SU737486A1 |

| Способ подготовки топлива для агломерации | 1985 |

|

SU1315503A1 |

Крупность, мм

возврат

топливо

Высота слоя шихты, мм

Высота слоя постели, мм

Время зажигания, мин Разрежение под решеткой,мм

Формула изобретения

Способ подготовки агломерационной шихты из окисленных никелевых руд, включающий регулирование крупности компонентов шихты и подачу в шихту смеси топлива из кокса и отощенного угля, о,тличающий ся тем, что, с целью замену дефицитных видов твердого топлива и повышения качества агломерата, на каждый миллиметр

снижения верхнего предела крупности руды, в интервале от 30 до 10 мм,. увеличивают на 0,6-0,9% содержание отощенного угля в смеси топлива. Источники информации,

принятые во внимание при экспертизе

624943, кл. С 22 В 1/16, 1978.

Авторы

Даты

1982-09-07—Публикация

1980-11-24—Подача