Изобретение относится к черной металлургии, в частности к окускова нию железорудного сырья методом агломерации. Известны способы агломерации, в которых для обеспечения равномерног распределения температур по высоте слоя шихты применяют двухслойную за грузку шихты на агломгииину с повыше ным содержанием коксового топлива в верхнем слое и пониженным в нижнем. Указанный способ позволяет сократить расход топлива на процесс спекания шихты 1. Недостатком известных способов является то, что они не предусматри вают при двухслойной загрузке и спе кании шихт замену дефици.тного .кокса различными дешёвыми топливами-замени телями. Наиболее близким к предлагаемому по технической сущности и достигаемо му результату является способ получения агломерата из шихты, содержащий концентрат и топливную смесь из коксика и отощенного угля. Шихту укладывают двумя слоями, при этом количество угля в топливной смеси обоих слоев одинаково и не превьвдает 20%, Этот способ позволяет заменить коксик отощенным углем до 20% 2. Его недостатком является снижение прочности агломерата, повышение в нем содержания мелочи (0-5 мм) при содержании отощенного угля в смеси топлив сверх 20%. Другим недостатком способа является то, что он не обеспечивает различную степень замены коксика отощенным углем в верхней и нижней частях слоя при изменений отношения высот нижнего и верхнего слоев. Это не позволяет понизить себестоимость агломерата за счет увеличения степени использования дешевых отощенных углей вместо коксика. Цель изобретения - снижение себестоимости агломерата и повышение его качества, Поставленная цель достигается тем, что, согласно способу производства агломерата, включающему окомкованиё с использованием в качестве топлива смеси коксика и отощенного угля, на каждый процент увеличения содержания отощенного угля в интервале от 25 до 50% в топливной смеси нижнего слоя отношение высоты нижнего слоя к высоте верхнего слоя.

начиная с 0,7, увеличивают на 0,07-0,10.

Как показали проведенные в Уралмеханобре лабораторные исследования, при спекании шихты, уложенной в аглочашу двумя слоями, наибольшая степень замены коксика отощенными углями без снижения качества агломерата достигается тогда, когда увеличение содержания отощенных углей в смеси топлив нижнего слоя сопровождается одновременным увелича;нием отношенийвысот нижнего и верхнего слоев. При этом на каждый процент увеличения содержания отощенного угля в топливной смеси нижнего слоя отношение высоты верхнего, начиная с 0,7, увеличивают на 0,07-0,10. При увеличении отношения высоты нижнего алия к высоте верхнегОрМеньшего чем О,07, снижается качество агломерата. .При увеличении отношения высоты нижнего слоя к высоте верхнего большем чем 0,10 чрезмерно увеличивается уровень максимальных тейператур в нижнем слое и перерасходуется дефицитный коксик. Способ реализуется при отношении высоты нижнего слоя к высоте верхнего большем чем 0,7 и в интервале, содержащем (в смеси топлива нижнего слоя) отощенного угля от 25 до 50%. При отношении высоты нижнего слоя шихты к высоте верхнего меньшем чем 0,7, во-первых,.становится очень тонким нижний СЛОЙ шихты, что делает нецелесообразным обеспечение разного содержания отовденного угля в верхнем и нижнем слоях, во-вторых, уменьшается степень замены коксика тоащм углем, в-третьих, высота верхнего слоя шихты увеличивается до уровня, при котором изменение отношения высот нижнего и верхнего слОев (до значения 0,7) практически не изменяет тепловое состояние нижнего слоя.

. Замена коксика отощенным углем при содержании отощенного угля в смеси топлива нижнего слоя мень.шем чем 25 не требует изменения соотношения высот, так как при таком содержании угля в смеси топлива качество агломерата практически не ухудшается. Если содержание отощенного угли в смеси топлива нижнего слоя шихты превышает 50%, то чрезмерно снижается уровень максимальных температур в нижнем слое, и, несмотря на изменение соотношения высот нижнего и верхнего слоев шихты (и связанную с этим передозировку топлива по слоям), ухудшается качество агломерата.

Полученные результаты исследований объясняются следующим. Увеличение содержания угля в смеси топлива нижнего слоя приводит к расширению зоны горения и к снижению максимальных температур в ней. Для подцержания максимальных температур необходимо увеличить содержание топлива в нижнем слое. Но это приводит к увеличению количества выделяющегося

во всем объеме зоны горения тепла,, т.е. к повышению теплового уровня процесса. Поэтому следует уменьшить поток тепла, подводимого воздухом к нижнему слою, за счет регенерации

тепла в верхнем слое, что достигается увеличением отношения высоты нижнего слоя к высоте верхнего (т.е. уменьшением высоты верхнего слоя). При этом общий тепловой уровень проj цесса спекания слоя шихты в целом должен быть постоянным (общий расход топлива в оба слоя должен оставаться неизменным), в этом случае увеличение содержания топлива в нижнем слое обеспечивается за счет уменьшения

(расхода топлива в верхний слой (при уменьшении его высоты в указанных выше пределах).

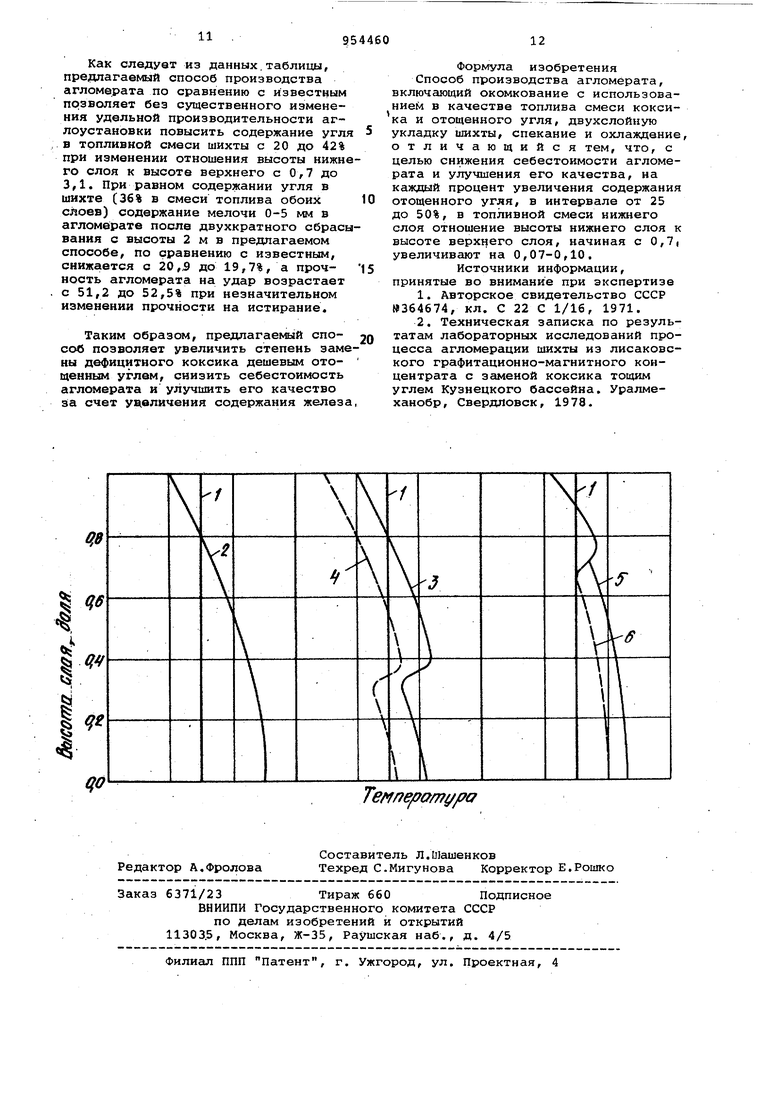

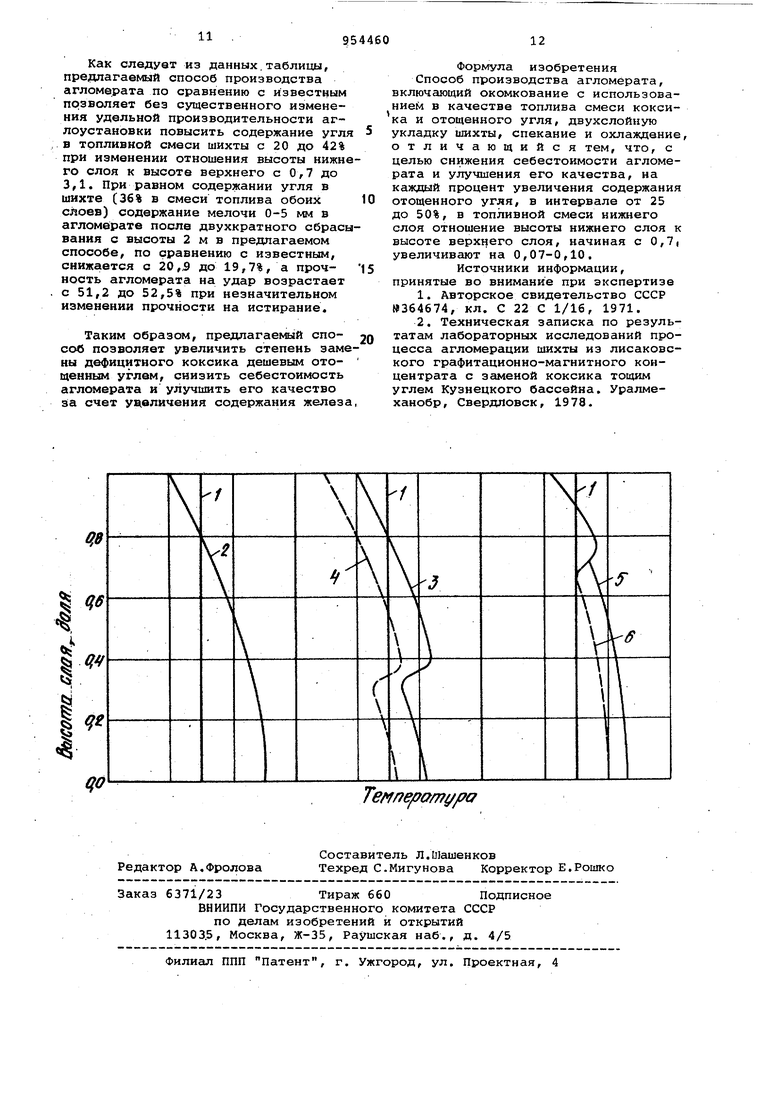

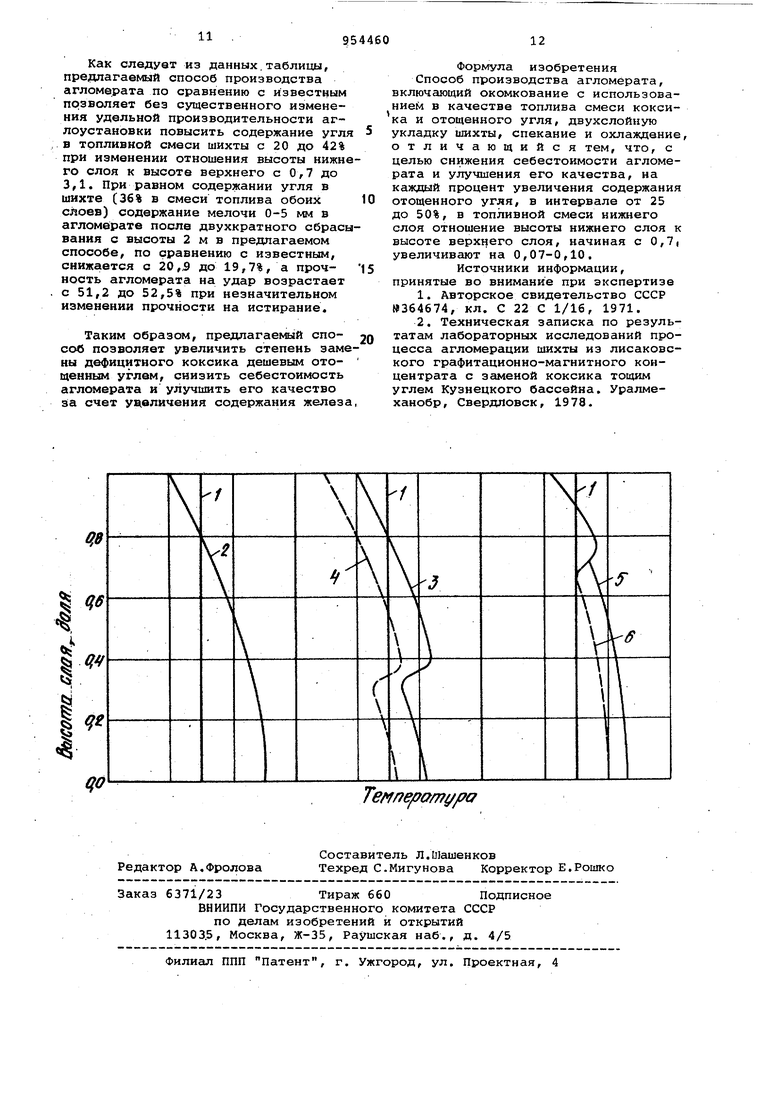

На чертеже представлены графики распределения температур в слое шихты.

При однослойном спекании шихты распределение максимальных температур в слое является неравномерным и сильно отличается от идеального (равномерного) распределения максимальных температур (линия I), к которому нужно стремиться для обеспечения заданной прочности спека по всей высоте. При этом в радиальных условиях

5 наблюдается недостаток тепла в верхней части спека (1/5 часть слоя),

зато сильно возрастают температуры

в нижележащей части слоя (кривая 2).

При двухслойной укладке шихты с повышенным содержанием топлива в верхнем слое и пониженным в нижнем по известному способу (отношение высоты нижнего слоя к высоте верхнего 0,60,65, в смеси топлив каждого слоя

5 содержится до 20% отощенного угля) распределение максимальных температур по высоте слоя становится более равномерным (кривая 3). Однако в связи с тем, что верхний слой шихты подвергается после горна воздействию холодного воздуха, в него вынуждены дозировать большее количество топлива, учитывая, что высота верхнего слоя составляет более 60% всей высоты слоя и при двухслойном спекании

Наблюдается излишний уровень температур в нижних 2/3 частях верхнего слоя, а также резкий перепад температур на стыке верхнего и нижнего слоев.

0 Увеличение содержания угля в смеси топлив сверх 20% как в верхнем, так и в нижнем слое приводит к понижению уровня максимальных температур (кривая 4), а следовательно, и прочности агломерата. Это является основным недостатком известного способа, ограничивакяцимстепень замены коксика отощенным углем.

Для уменьшения неравномерности распределения максимальных температур по высоте спекаемого слоя необходимо уменьшить высоту верхнего слоя (соответственно увеличить высоfry нижнего слоя), сохранив о&ций расход топлива на процесс спекания.

Содержание топлив в смеси в верхнем слое также необходимо оставить прежним, исходя из условия поддержания прочности верхней части спека неизменной. В этом случае характер распределения максимальных температур на различных горизонтах спекаемого слоя принимает вид, представленный на чертеже (крнвая 5). Вследствие повышения содержания топлива в нижнем слое перепад максимальных температур в объемах на стыке двух, слоев станет значительно меньше. Этому же способствует уменьшение высоты верхнего слоя (по мере перемещения границы слоев вверх максимальная температура в соответствии с кривой 3 понижается). Однако уро-. вень максимальных температур в нижней части спека вновь повысится, что и JI&&T возможность заменить в нижнемслое шихты часть коксика отоценным углем. Замена части коксика отоцениым углим шихТе нижнего слоя понижает уровень максимальных температур в нем (кривая б).

Пример. В аглочаше днсшет- , ром 300 мм спекали шихту следующего состава, %i

Оолитовый концентрат Лисаковокого ГОКа 39,0 Атасуйская аглоруда12,6

Концентрат Соколовско-Сарбайского ГОКа2,6

Флюсы12,3 .

Топливная смесь 6,2 Возврат27,3

На колосник аглонашн у сладывгиот постель фракции 8-12 км слоем 20 мм и затем два слоя шихты, оОщля высота слоев шихты с постелью 370 мк. Топливная смесь фракции. 0-3 мм содержит тоций уголь Краснобродского разреза Кузбасса и коксик НТМК. Содержание топлива в ишхте верхнего слоя составляет 6,5%, нижнего - 5,8%. ВО9 врат представлен в равном количестве фракци.ями 0-5 и 5-10 мм. Зажигание увлажнеиной до 7,5% шихты проиэBOdEtRT а аглочаше в течение 1,5 мин с помощью горяа, работающего .на прбг

Iпан-бутановой смеси. Спекание прово-.

дж ПРИ,вакуу «в под колосником колеблю1демся в. пределах 800- 90(f «|| pivcT

.. . f

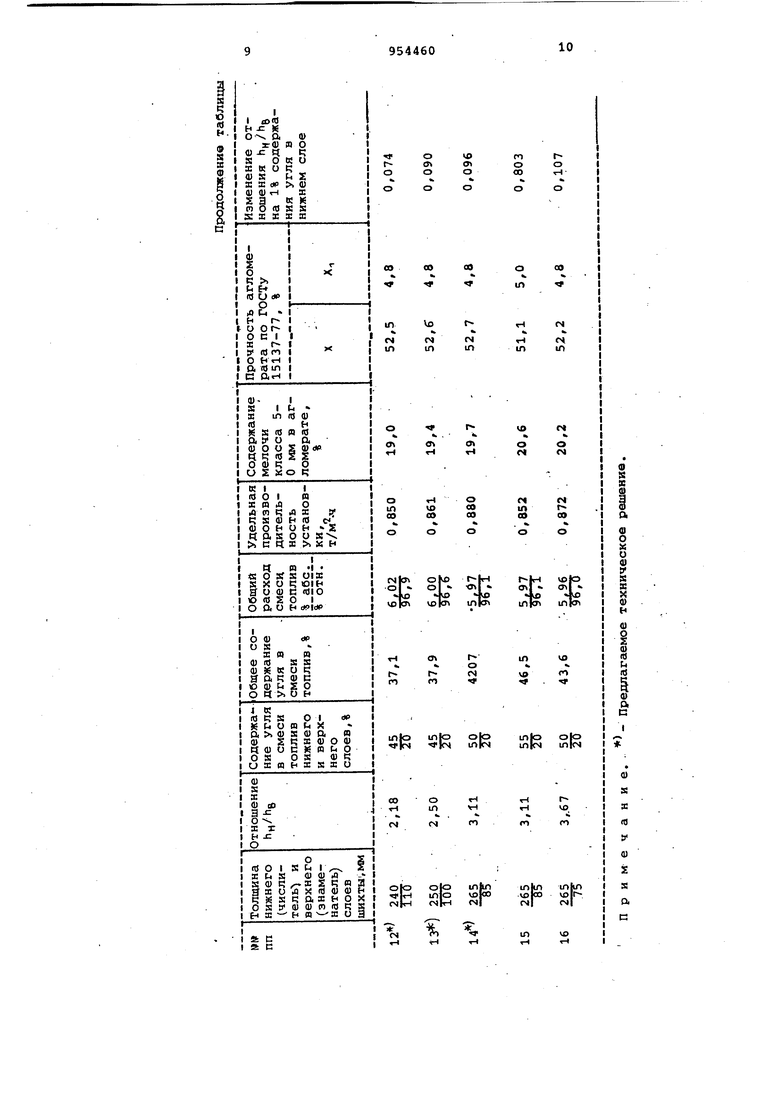

Результаты исследований приведены в таблице.

Как следует из данных.таблицы, предлагаемый способ производства агломерата по сравнению с известным позволяет без существенного изменения удельной производительности аглоустановки повысить содержание угля в топливной смеси шихты с 20 до 42% при изменении отношения высоты нижнего слоя к высоте верхнего с 0,7 до 3,1. При равном содержании угля в шихте (36% в смеси топлива обоих слоев) содержание мелочи 0-5 мм в агломерате после двухкратного сбрасывания с высоты 2 м в предлагаемом способе, по сравнению с известным, снижается с 20,5 до 19,7%, а прочность агломерата на удар возрастает с 51,2 до 52,5% при незначительном изменении прочности на истирание.

Таким образом, предлагаемый способ позволяет увеличить степень замены дефицитного коксика дешевым отощенным углем, снизить себестоимость агломерата и улучшить его качество за счет увеличения содержания железа

Формула изобретения Способ производства агломерата, включающий окомкование с использова нией в качестве топлива смеси коксика и отощенного угля, двухслойную укладку шихты, спекание и охлаждение отличающийся тем, что, с целью снижения себестоимости агломерата и улучшения его качества, на каждый процент увеличения содержания отощенного угля, в интервале от 25 до 50%, в топливной смеси нижнего слоя отношение высоты нижнего слоя к высоте верхнего слоя, начиная с 0,7, увеличивают на 0,07-0,10.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР «364674, кл. С 22 С 1/16, 1971.

2.Техническая записка по результатам лабораторных исследований процесса агломерации шихты из лисаковского графитационно-магнитного концентрата с заменой коксика тощим углем Кузнецкого бассейна. Уралмеханобр, Свердловск, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1979 |

|

SU827571A1 |

| Способ подготовки агломерационной шихты | 1980 |

|

SU956584A1 |

| Способ зажигания агломерационной шихты | 1982 |

|

SU1038372A1 |

| Способ агломерации железорудной шихты | 1974 |

|

SU469750A1 |

| Способ получения стандартного образца офлюсованного агломерата | 1985 |

|

SU1344800A1 |

| Способ зажигания агломерационной шихты | 1987 |

|

SU1505977A1 |

| СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШИХТЫ К СПЕКАНИЮ | 1998 |

|

RU2128720C1 |

| Способ получения агломерата | 1987 |

|

SU1470796A1 |

| Способ спекания сернистых шихт | 1978 |

|

SU740847A1 |

| Способ спекания агломерационной шихты | 1985 |

|

SU1366543A1 |

Авторы

Даты

1982-08-30—Публикация

1980-11-04—Подача