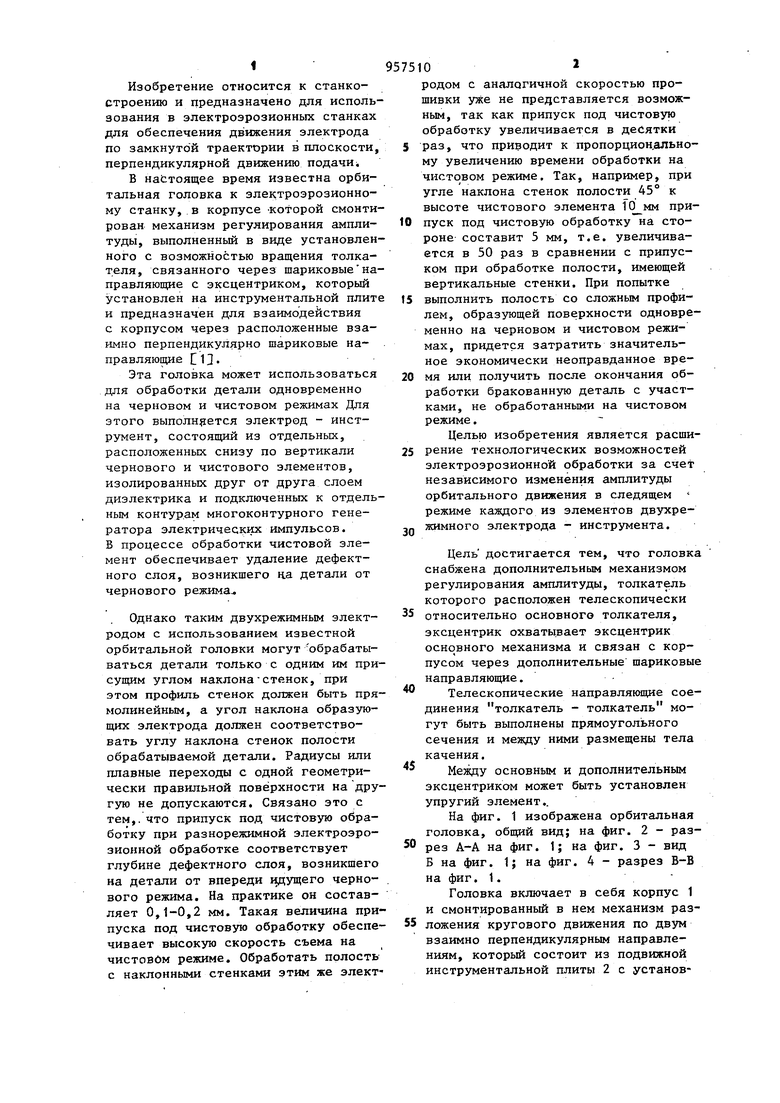

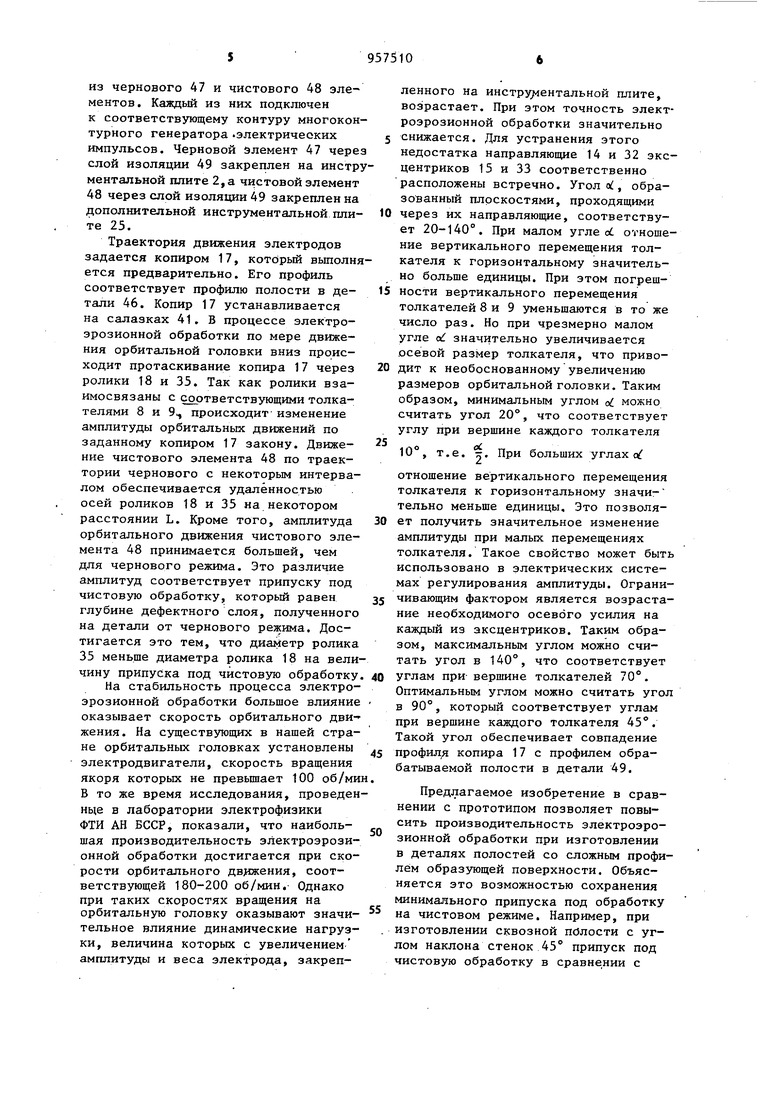

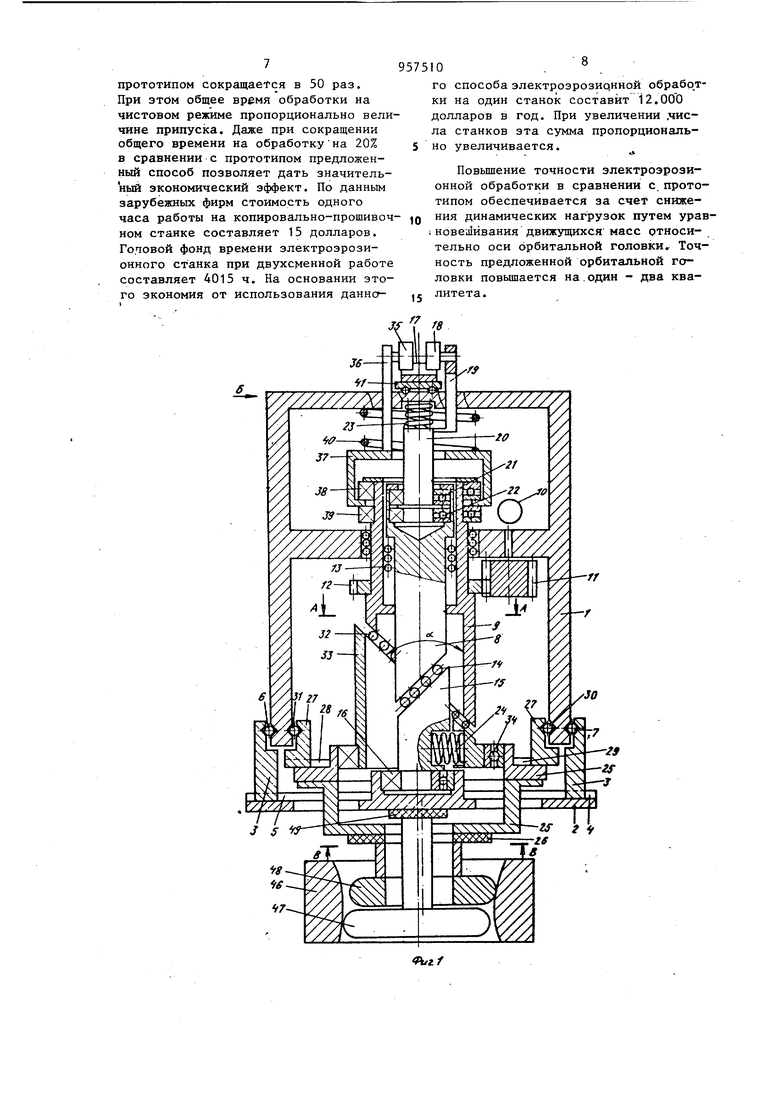

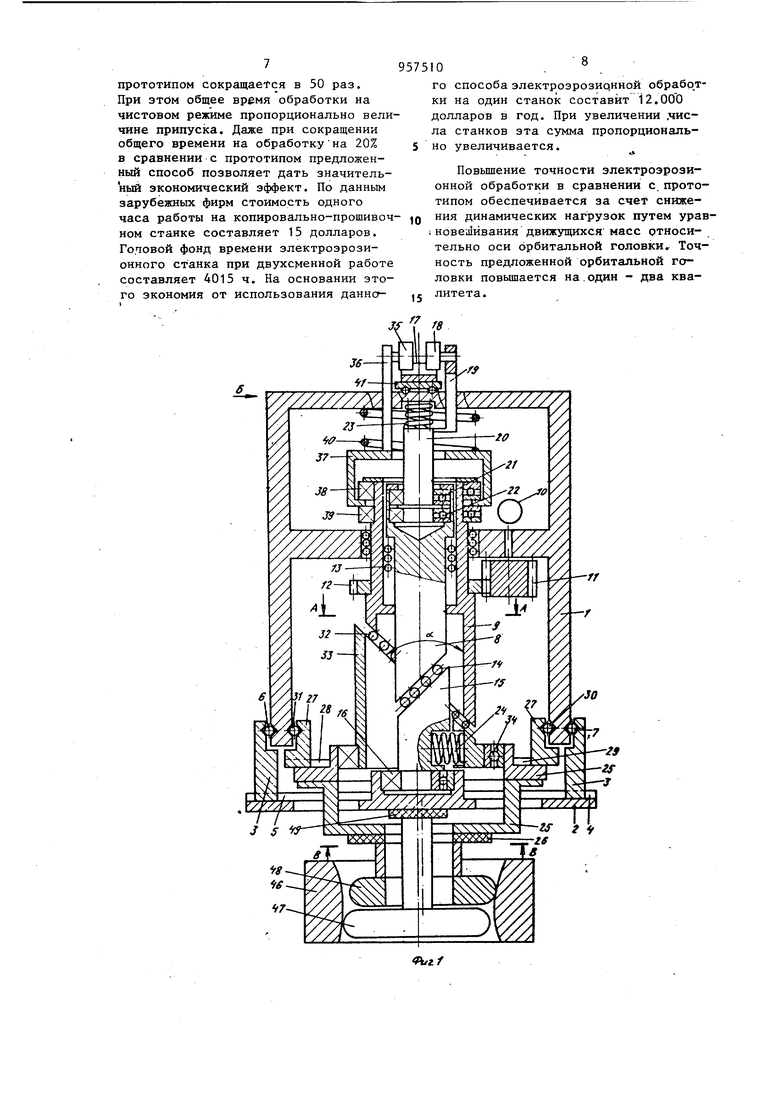

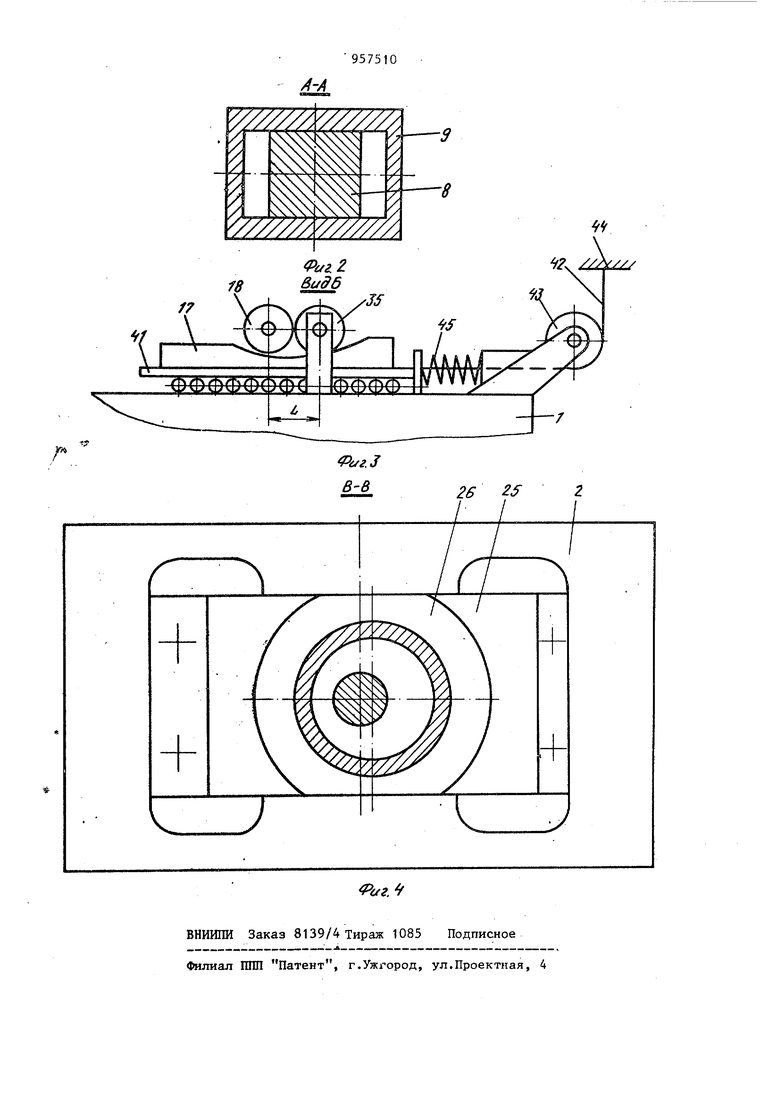

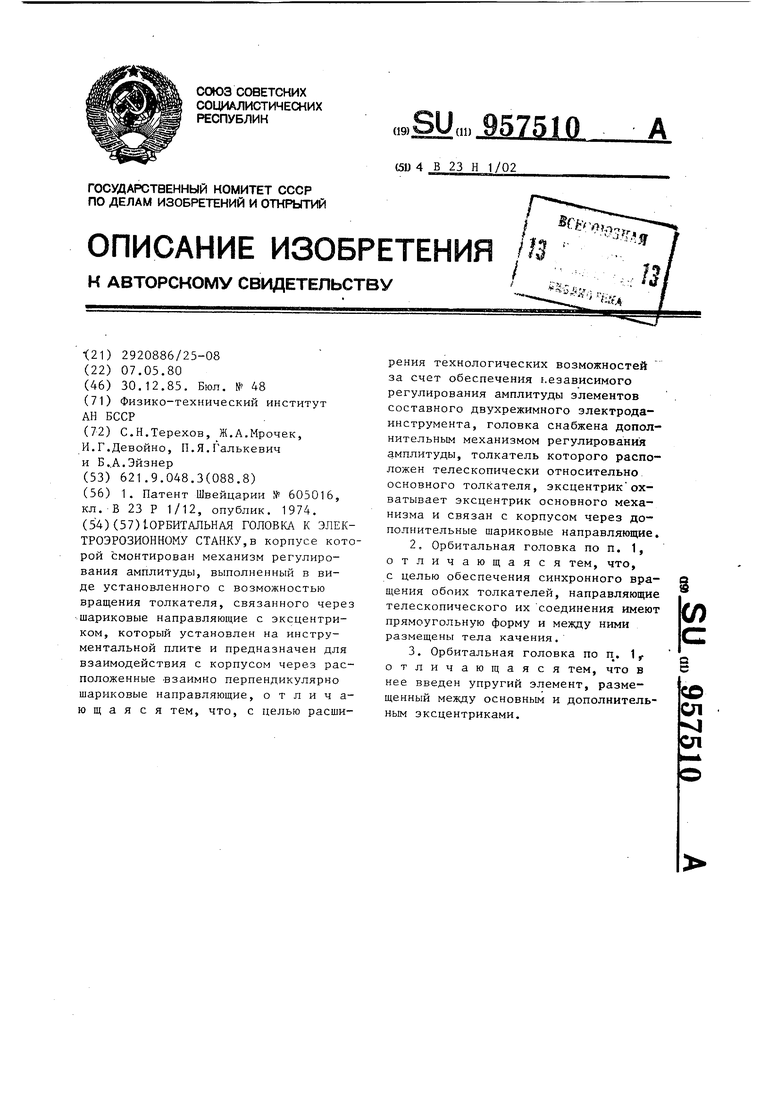

Изобретение относится к станкостроению и предназначено для исполь зования в электроэрозионных станках для обеспечения движения электрода по замкнутой траектории в плоскости перпендикулярной движению подачиi В наЬтоящее время известна орбитальная головка к электроэрозионному станку, в корпусе -которой смонти рован механизм регулирования амплитуды, выполненный в виде установлен ного с возможностью вращения толкателя, связанного через шариковые на правляющие с эксцентриком, который установлен на инструментальной плит и предназначен для взаимодействия с корпусом через расположенные взаимно перпендикулярно шариковые направляющие С 1Л Эта Головка может использоваться для обработки детали одновременно на черновом и чистовом режимах Для этого выполняется электрод - инструмент, состоящий из отдельных, расположенных снизу по вертикали чернового и чистового элементов, изолированных друг от друга слоем диэлектрика и подключенных к отдель ным контурам многоконтурного генератора электричес1(:их импульсов. Б процессе обработки чистовой элемент обеспечивает удаление дефектного слоя, возникшего на детали от чернового режима Однако таким двухрежимным электродом с использованием известной орбитальной головки могут обрабатываться детали только с одним им при сущим углом наклона-стенок, при этом профиль стенок должен быть пря молинейным, а угол наклона образующих электрода должен соответствовать углу наклона стенок полости обрабатываемой детали. Радиусы или плавные переходы с одной геометрически правильной поверхности на дру гую не допускаются. Связано это с тем,, что припуск под чистовую обработку при разнорежимной электроэроэионной обработке соответствует глубине дефектного слоя, возникшего на детали от впереди идущего чернового режима. На практике он составляет 0,1-0,2 мм. Такая величина при пуска под чистовую обработку обеспе чивает высокую скорость съема на чистовом режиме. Обработать полость с наклонными стенками этим же элект 01 родом с аналогичной скоростью прошивки уже не представляется возможным, так как припуск под чистовую обработку увеличивается в десятки раз, что приводит к пропорциональному увеличению времени обработки на чистовом режиме. Так, например, при угле наклона стенок полости 45° к высоте чистового элемента припуск под чистовую обработку на стороне составит 5 мм, т.е. увеличивается в 50 раз в сравнении с припуском при обработке полости, имеющей вертикальные стенки. При попытке выполнить полость со сложным профилем, образующей поверхности одновременно на черновом и чистовом режимах, придется затратить значительное экономически неоправданное время или получить после окончания обработки бракованную деталь с участками, не обработанными на чистовом режиме. Целью изобретения является расширение технологических возможностей электроэрозионной обработки за счет независимого изменения амплитуды орбитального движения в следящем режиме каждого из элементов двухрежимного электрода - инструмента. Цель достигается тем, что головка снабжена дополнительным механизмом регулирования амплитуды, толкатель которого расположен телескопически относительно основного толкателя, эксцентрик охватывает эксцентрик основного механизма и связан с корпусом через дополнительные шариковые направляющие. Телескопические направляющие соединения толкатель - толкатель могут быть выполнены прямоугольного сечения и между ними размещены тела качения. Между основным и дополнительным эксцентриком может быть установлен упругий элемент.. На фиг. 1 изображена орбитальная головка, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.Головка включает в себя корпус 1 и смонтированный в нем механизм разложения кругового движения по двум взаимно перпендикулярным направлениям, который состоит из подвижной инструментальной плиты 2 с установ3ленной на ней черновым элементом электрода - инструмента. Инструментальная плита 2 установлена на подвижной плите 3 посредством шариковы направляющих 4 и 5, расположенных в плоскости, перпендикулярной оси головки. Подвижная плита 3 установлена .на корпусе 1 с возможностью перемещения по направляющим 6 и 7, которые расположены под прямым угло к направляющим 4 и 5 в плоскости, перпендикулярной оси головки. Механизм регулирования амплитуды состоит из толкателя 8, который чйрез дополнительный толкатель 9 взаимодействует ,С приводом вращения 10 через шестернис 1 и 12. Дополнительный толкатель 9 расположен относительно основного толкателя 8 телеск пически. Для обеспечения их синхрон ного вращения телескопические напра ляющие соединения толкатель - толкатель выполнены прямоугольного сечения, а между ними размещены тела качения, т.е. шариковые направля ющие 13. Толкатель 8 посредством шариковых направляющих 14 взаимодей ствует с эксцентриком 15, установленном на инструментальной плите 2 с возможностью вращения в подшипнике 16. Таким образом, вращение шестерен 11 и 12 дополнительного толка теля 9, и основного 8 передается через направляющие 14 эксцентрику 1 При наличии смещения оси эксцентрик 15 относительно оси толкателя 8 происходит разложение кругового поступательного движения по двум взаимно перпендикулярным направлениям. Изменение величины амплитуды чернового элемента электрода - инструмента осуществляется по копиру 17 и передается от ролика 18 через рычаг 19, упор 20, подшипники 21 и 22 толкатель 8, который своим давлением на эксцентрик 15 обеспечивается его смещение вправо (см. фиг. 1). Силовое воздействие на эксцентрик 1 создается пружиной .23, воздействующей на упор 20, ив то же время обеспечивается давление ролика 18 на копир. 17. Возврат эксцентрика 15 в исходное положение, при котором эксцентриситет равен нулю, осуществляется пружиной 24. Дополнительный механизм разложения кругового движения по двум взаимно перпендикуляр ным направлениям состоит из подвиж0.4 ной инструментальной плиты 25 с установленной на ней через слой изоляции 26 чистовым элементом электрода - инструмента. Инструментальная плита 25 установлена на подвижной плите 27 посредством шариковых направляющих 28 и 29, расположенных в плоскости, перпендикулярной оси орбитальной гловки. Подвижная плита 27установлена на корпусе 1 с возможностью перемещения по направляющим 30 и 31, которые расположены под прямым углом к направляющим 28и 29. Механизм регулирования амплитуды орбитального движения чистового элемента состоит из дополнительного толкателя 9, который через шариковые направляющие 32 взаимодействует с дополнительным эксцентриком 33, установленным на дополнительной инструментальной плите 25, с возможностью вращения в пo -ипнике 34. Вращение шестерен 11 и 12 дополнительного толкателя 9 передается через направляющие 32 дополнительному эксцентрику 33. При наличии смещения оси дополнительного эксцентрика 33 относительно оси дополнительного толкателя 9 происходит разложение кругового движения по двум взаимно перпендикулярным направлениям, которые задаются направляющими 28, 29 и 30, 31. Изменение величины амплитуды чистового элемента осуществляется по копиру 17 и передается от ролика 35 через рычаг 36, упор 37, подшипники 38 и 39, толкатель 9, который под давлением пружины 40 воздействует на эксцентрик 33, осуществляя его смещение влево. Возврат эксцентрика в исходное положение, при котором эксцентриситет равен нулю, осуществляется пружиной 24. Копир 17 закреплен на салазках 41, которые перемещаются по корпусу 1 . К салазкам прикреплен трос 42, который, огибая блок 43, другим концом закреплен на неподвижной части 44 шпиндел т электроэрозионного станка. Между салазками 41 и основанием блока 43 расположена пружина 45. Орбитальная головка работает следующим образом. Чтобы обработать сквозную полость в детали 46 выполняют двухрежимный электрод - инструмент, состоящий . из чернового 47 и чистового 48 элементов. Каждый из них подключен к соответствующему контуру многоконтурного генератора .электрических импульсов. Черновой элемент 47 через слой изоляции 49 закреплен на инстру ментальной плите 2, а чистовой элемент 48 через слой изоляции 49 закреплен на дополнительной инструментальной штите 25, Траектория движения электродов задается копиром 17, который выполня ется предварительно. Его профиль соответствует профилю полости в детали 46. Копир 17 устанавливается на салазках 41. В процессе электроэрозионной обработки по мере движения орбитальной головки вниз происходит протаскивание копира 17 через ролики 18 и 35. Так как ролики взаимосвязаны с соответствующими толкателями 8 и 9, происходит изменение амплитуды орбитальных движений по заданному копиром 17 закону. Движе- ние чистового элемента 48 по траектории чернового с некоторым интервалом обеспечивается удалённостью осей роликов 18 и 35 на,некотором расстоянии L. Кроме того, амплитуда орбитального движения чистового элемента 48 принимается большей, чем для чернового режима. Это различие амплитуд соответствует припуску под чистовую обработку, которьй равен глубине дефектного слоя, полученного на детали от чернового режима. Достигается это тем, что диаметр ролика 35 меньше диаметра ролика 18 на вели чину припуска под чистовую обработку На стабильность процесса электроэрозионной обработки большое влияние оказывает скорость орбитального движения. На существующих в нашей стране орбитальных головках установлены электродвигатели, скорость вращения якоря которых не превышает 100 об/ми В то же время исследования, проведен ные в лаборатории электрофизики ФТИ АН БССР, показали, что наибольшая производительность электроэрозионной обработки достигается при скорости орбитального дв жeния, соответствующей 180-200 об/мин. Однако при таких скоростях вращения на орбитальную головку оказывают значительное влияние динамические нагрузки, величина которых с увеличением амплитуды и веса электрода, закрепленного на инстру ментальной плите, возрастает. При этом точность электроэрозионной обработки значительно снижается. Для устранения этого недостатка направляющие 14 и 32 эксцентриков 15 и 33 соответственно расположены встречно. Угол ni, образованный плоскостями, проходящими через их направляющие, соответствует 20-140°. При малом угле od отношение вертикального перемещения толкателя к горизонтальному значительно больше единицы. При этом погрешности вертикального перемещения толкателей 8 и 9 уменьшаются в то же число раз. Но при чрезмерно малом угле 0 значительно увеличивается осевой размер толкателя, что приводит к необоснованному увеличению размеров орбитальной головки. Таким образом, минимальным углом « можно считать угол 20°, что соответствует углу при вершине каждого толкателя 10°, т.е. у. При больших углахс отношение вертикального перемещения толкателя к горизонтальному значительно меньше единицы. Это позволяет получить значительное изменение амплитуды при малых перемещениях толкателя. Такое свойство может быть использовано в электрических системах регулирования амплитуды. Ограничивающим фактором является возрастание необходимого осевого усилия на каждый из эксцентриков. Таким образом, максимальным углом можно считать угол в 140°, что соответствует углам при- вершине толкателей 70. Оптимальным углом можно считать угол в 90°, который соответствует углам при вершине каждого толкателя 45. Такой угол обеспечивает совпадение профштя копира 17 с профилем обрабатываемой полости в детали 49. Предлагаемое изобретение в сравнении с прототипом позволяет повысить производительность электроэрозионной обработки при изготовлении в деталях полостей со сложным профилем образующей поверхности. Обьясняется это возможностью сохранения минимального припуска под обработку на чистовом режиме. Например, при изготовлении сквозной полости с углом наклона стенок 45° припуск под чистовую обработку в сравнении с

прототипом сокращается в 50 раз. При этом общее время обработки на чистовом режиме пропорционально вели чине припуска. Даже при сокращении общего времени на обработкуна 20% в сравнении с прототипом предложенный способ позволяет дать значительный экономический эффект. По данным зарубежных фирм стоимость одного часа работы на копировально-прошивоч ном станке составляет 15 долларов. Годовой фонд времени электроэрозионного станка при двухсменной работе составляет 4015 ч. На основании этого экономия от использования даннсг57510, .

го способа электроэрозио.нной обрабо.тки на один станок составит 12.000 долларов в год. При увеличении .числа станков эта сумма пропорционально увеличивается.

Повьшение точности электроэрозионной обработки в сравнении с прототипом обеспечивается за счет сниже)Q ния динамических нагрузок путем уравiновешйвания движущихся масс относительно оси орбитальной головки. Точность предложенной орбитальной головки повышается на.один - два квалитета.

15

/#

ГГ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электроэрозионной обработки полостей | 1979 |

|

SU1148748A1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| Комбинированный электроэрозионный станок | 1978 |

|

SU667368A1 |

| Станок для обточки криволинейных поверхностей | 1967 |

|

SU252813A2 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1978 |

|

SU747675A1 |

| Электроэрозионный станок | 1981 |

|

SU963786A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| Хонинговальная головка | 1986 |

|

SU1421503A1 |

10РБИТАЛЬНАЯ ГОЛОВКА К ЭЛЕКТРОЭРОЗИОННОМУ СТАНКУ,в корпусе которой смонтирован механизм регулирования амплитуды, выполненный в виде установленного с возможностью вращения толкателя, связанного через шариковые направляющие с эксцентриком, который установлен на инструментальной плите и предназначен для взаимодействия с корпусом через расположенные -взаимно перпендикулярно шариковые направляющие, отличающаяся тем, что, с целью расши/ chr,-,, рения технологических возможностей за счет обеспечения г.еэависимого регулирования амплитуды элементов составного двухрежимного электродаинструмента, головка снабжена дополнительным механизмом регулирования амплитуды, толкатель которого расположен телескопически относительно основного толкателя, эксцентрикохватывает эксцентрик основного механизма и связан с корпусом через дополнительные шариковые направляющие. 2,Орбитальная головка по п. 1, отличающаяся тем, что, с целью обеспечения синхронного враi щения обоих толкателей, направляющие k/) телескопического их соединения имеют прямоугольную форму и между ними размещены тела качения. 3.Орбитальная головка по q. 1 отличающаяся тем, что в нее введен упругий элемент, размеCD щенный между основным и дополнительсл сл ным эксцентриками.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Состав для крепления анкеров | 1974 |

|

SU605016A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-12-30—Публикация

1980-05-07—Подача