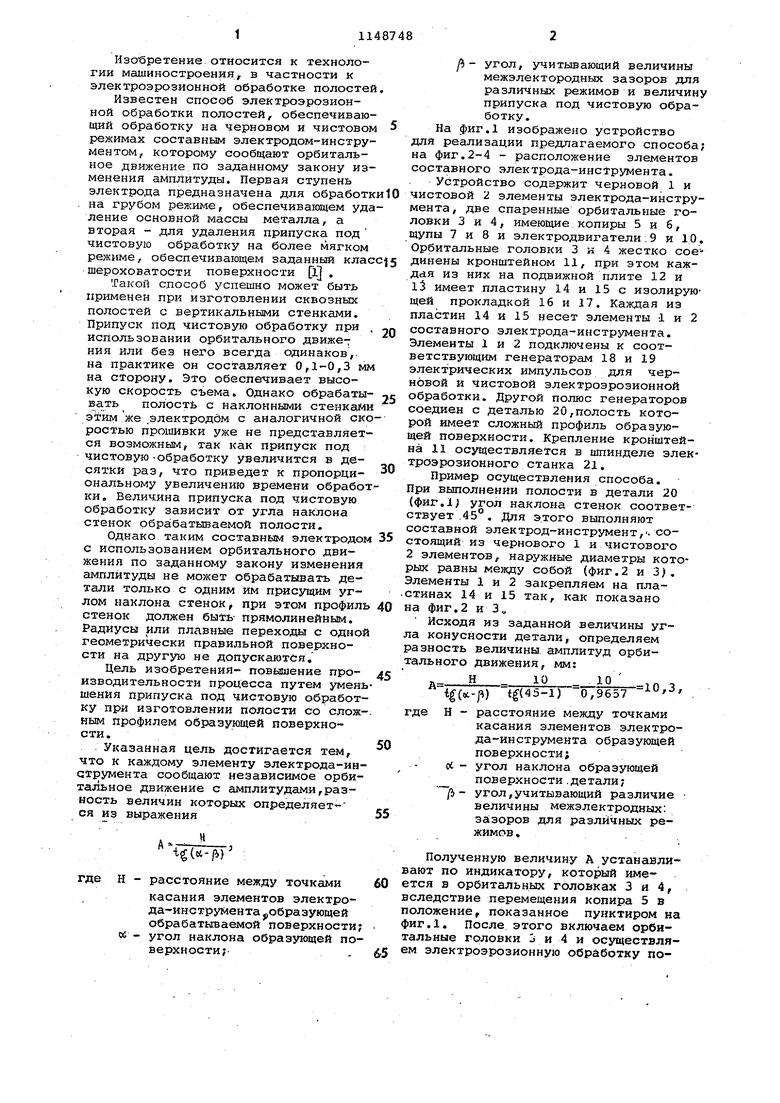

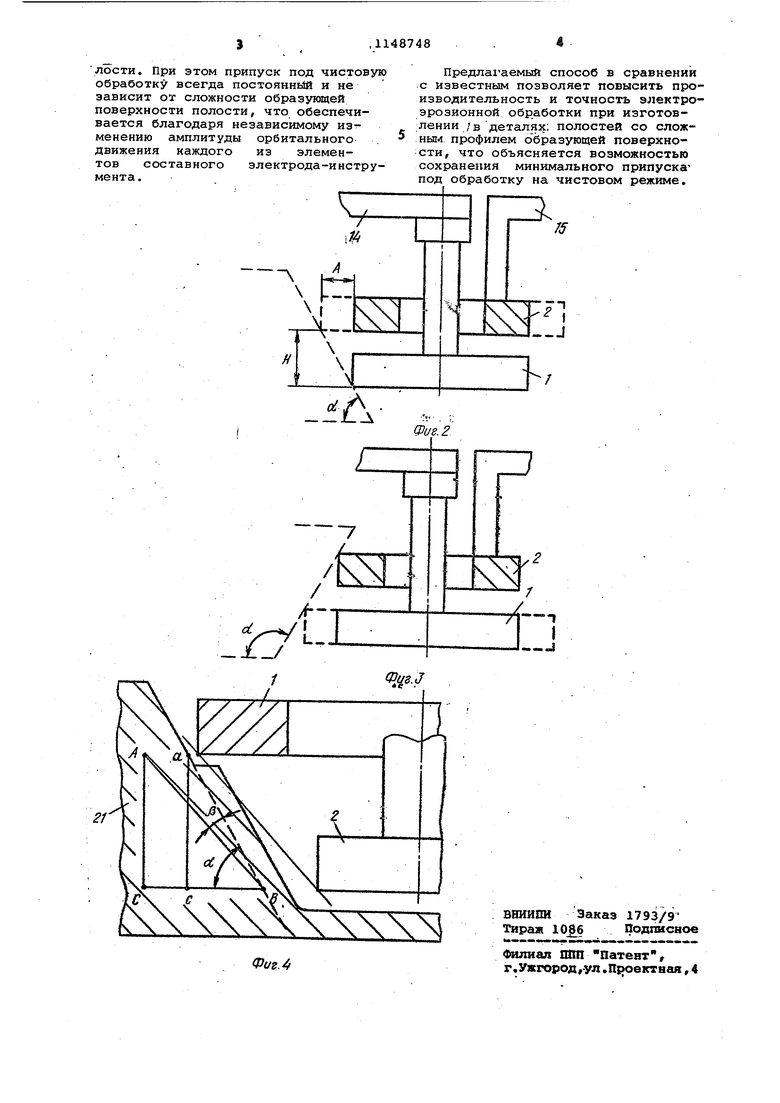

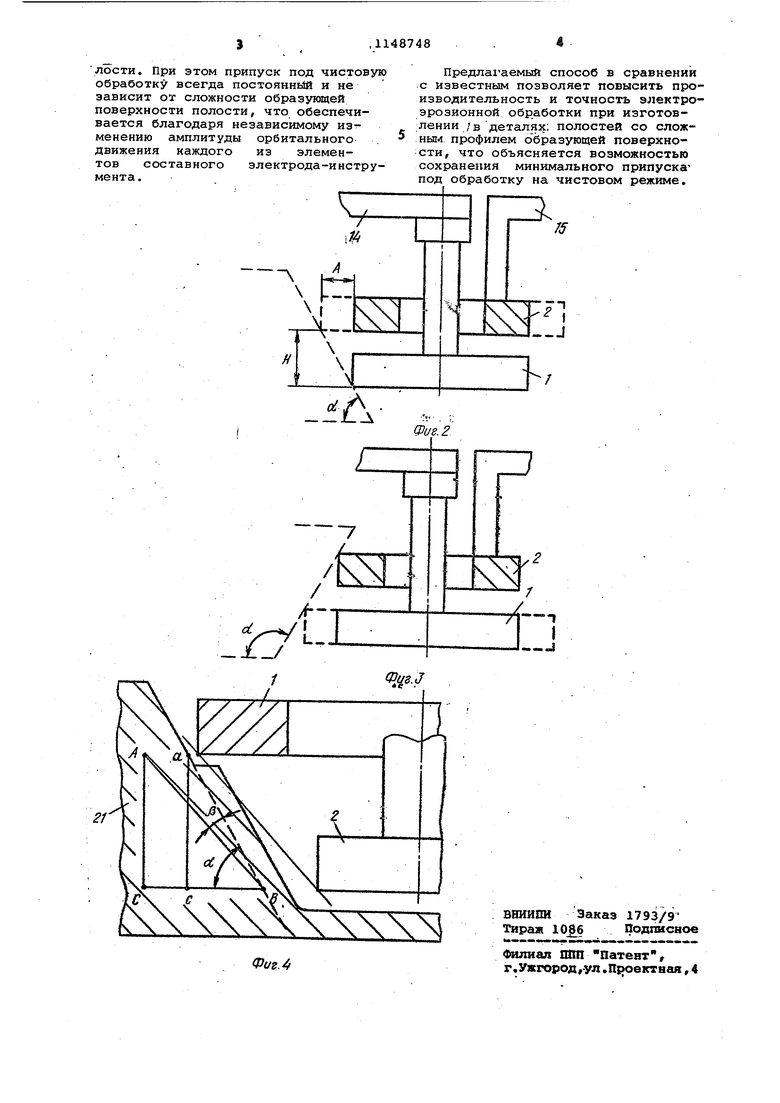

Изо-бретение относится к технологии машиностроения, в частности к электроэрозиониой обработке полостей Известен способ электроэрозионной обработки полостей, обеспечивающий обработку на черновом и чистовом режимах составным электродом-инструментом, которому сообщают орбитальное движение по заданному закону изменения амплитуды. Первая ступень электрода предназначена для обработк на грубом режиме, обеспечивающем уда ление основной массы металла, а вторая - для удаления припуска под чистовую обработку на более мягком режиме, обеспечивающем заданный клас шероховатости поверкности р. . Такой слособ успешно может быть применен при изготовлении сквозных полостей с вертикальными стенками. Припуск под чистовую обработку при использовании орбитгшьного движа-г НИН или без него всегда одинаков,. на практике он составляет 0,1-0,3 мм на сторону. Это обеспечивает высокую скорость съема. Однако обрабаты вать полость с наклонными стенкгьМи э имже .электродбм с аналогичной ско ростью прошивки уже не представляется возможным, так как припуск под чистовую -обработку увеличится в десяткй раз, что приведет к пропордиовальному увеличению времени обработ ки. Величина припуска под чистовую обработку зависит от угла наклона стенок обрабатываемой полости. Однако таким составным электродом с использованием орбитального движения по заданному закону изменения амплитуды не может обрабатывать детали только с одним им присущим углом наклона стенок, при этом профиль стенок должен быть- прямолинейным. Радиусы или плавные переходы с одной геометрически правильной поверхности на другую не допускаются. Цель изобретения- повышение производительности процесса путем умень шения припуска под чистовую обработку при изготовлении полости со сложным профилем образующей поверхности. Указанная цель достигается тем, что к каждому элементу электрода-инструмента сообщают независимое орбитальное движение с амплитудами,разность величин которых определяется из выражения Ч(С4-/Ь) где Н - расстояние между точками касания элементов электрода-инструмента ,,образующей обрабатьгааёмой поверхности; 46 угол наклона образующей поверхности; - угол, учитывающий величины межэлектородных зазоров для различных режимов и величину припуска под чистовую обработку. На фиг.1 изображено устройство для реализации предлагаемого способа; на фиг.2-4 - расположение элементов составного электрода-инструмента. Устройство содержит черновой 1 и чистовой 2 элементы электрода-инструмента, две спаренные орбитальные головки 3 и 4, имеющие копиры 5 и б, щупы 7 и 8 и электродвигатели.9 и 10. Орбитальные головки 3 к 4 жестко соединены кронштейном 11, при этом каждая из них на подвижной плите 12 и iS имеет пластину 14 и 15 с изолирующей прокладкой 16 и 17. Каждая из пластин 14 и 15 несет элементы 1 и 2 составного электрода-инструмента. Элементы 1 и 2 подключены к соответствующим генераторам 18 и 19 электрических импульсов для черновой и чистовой электроэрозионной обработки. Другой полюс генераторов соедиен с деталью 20,полость которой имеет сложный профиль образующей поверхности. Крепление кронштейна 11 осуществляется в дпинделе электроэрозионного станка 21, Пример осуществления способа. При выполнении полости в детали 20 (фиг.1) угол наклона стенок соответствует.45°, Для этого выполняют составной электрод-инструмент,, состоящий из чернового 1 и чистового 2 элементов, наружные диаметры которых равны между собой (фиг.2 и 3). Элементы 1 и 2 закрепляем на пластинах 14 и 15 так, как показано на фиг.2 и 3„ Исходя из заданной величины угла конусности детали, определяем разность величины амплитуд орбитального движения, мм: ,„ 3 , tg(-/) t(45-l) 0,9657 где Н - расстояние между точками касания элементов электрода-инструмента образующей поверхности; - об - угол наклона образующей поверхности.детали; 1Ь - угол,учитывающий различие величины межэлектродных: зазоров для различных режимов,. Полученную величину А устанавливают по индикатору, который имеется в орбитальных головках 3 и 4, вследствие перемещения копира 5 в положение, показанное пунктиром на фиг.1. После этого включаем орбитальные Головки J и 4 и осуществляем электроэрозионную обработку полости. При этом припуск под чистовую обработку всегда ПОСТОЯННЕЙ и не зависит от сложности образующей поверхности полости, что обеспечивается благодаря независимому изменению амплитуды орбитального движения каждого из элементов составного электрода-инструмента.

Предла1аемый способ в сравнений .с известным позволяет повысить производительность и точность электроэрозионной обработки при изготовлении /в деталях; полостей со сложные профилем образующей поверхности, что объясняется возможностью сохранения минимгшьного припуска под обработку на чистовом режиме.

| название | год | авторы | номер документа |

|---|---|---|---|

| Орбитальная головка к электроэрозионному станку | 1980 |

|

SU957510A1 |

| Способ изготовления ступенчатого электрода-инструмента | 1980 |

|

SU884928A1 |

| Способ электроэрозионной обработкиМАТРиц ВыРубНыХ шТАМпОВ | 1979 |

|

SU848228A1 |

| Способ электроэрозионной обработки полостей и электрод-инструмент для его осуществления | 1978 |

|

SU747675A1 |

| Способ электроэрозионной обработки | 1978 |

|

SU811608A1 |

| Способ изготовления сопрягаемых деталей разделительных штампов | 1983 |

|

SU1146156A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ РЕЗАНИЕМ | 2008 |

|

RU2404884C2 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ МЕТАЛЛА | 2011 |

|

RU2466834C2 |

| СПОСОБ ПРЕРЫВИСТОГО ШЛИФОВАНИЯ | 1998 |

|

RU2123925C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ РОТОРА (ИЛИ СОПЛОВОГО БЛОКА) ТУРБИНЫ И ПРИСПОСОБЛЕНИЕ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2001 |

|

RU2221676C2 |

СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ ПОЛОСТЕЙ, осуществляемый одновременно на черновом и чистовом режимах составньом электродом-инструментом, которому сообщают орбитальное движение по заданному закону изменения амплитуды, отличающийся тем, что, с целью повышения производительности процесса путем уменьшения припуска под чистовую обработку при изготовлении полости со сложным профилем образующей поверхности, каждому элементу электрода-инструмента сообщают независимое орбитальное движение с амплитудами, разность величин А которых определяют из выражения Н А igCoc-pl Н где расстояние между точками касания элементов электрода-инструмента, образующей обрабатываемой поверхности; W - угол наклона образукицей поверхности; / - угол, учитывающий величины межэлектродных зазоров для различных режимов и величину припуска под чистовую обработку. 4 ЭО 4 00

А

Фа8.2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление в центрифугах для регулирования количества жидкости или газа, оставляемых в обрабатываемом в формах материале, в особенности при пробеливании рафинада | 0 |

|

SU74A1 |

Авторы

Даты

1985-04-07—Публикация

1979-11-20—Подача