(54) КОМБИНИРОВАННЫЙ ЭЛЕКТРОЭРОЗИОННЫЙ СТАНОК

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЙ СТАНОК | 2021 |

|

RU2784036C1 |

| Станок для обработки поршней | 1976 |

|

SU656744A1 |

| Станок для обработки неметаллических материалов алмазным инструментом | 1981 |

|

SU973377A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

| Переносной токарный станок для обработки концов труб | 1988 |

|

SU1636129A1 |

| ОБРАБОТКИ ФАСОННЫХ ДЕТАЛЕЙ | 1971 |

|

SU304060A1 |

| Переносной токарный станок для обработки концов труб | 1989 |

|

SU1710193A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ СФЕРЫ НА ДЕТАЛЯХ ИЗ МЯГКИХ И ВЯЗКИХ МАТЕРИАЛОВ | 1970 |

|

SU272773A1 |

| Устройство для электроэрозионной обработки наружных поверхностей одной или нескольких деталей | 1967 |

|

SU243753A1 |

| Способ электроэрозионного формирования радиусного профиля на алмазно-шлифовальном круге | 2021 |

|

RU2776570C1 |

I

Изобретение относится к области электроэрозионной обработки, в частности, к электроэрозионным копировально-прошивочным станкам.

Электроды для электроэрозионной обработки обрабатываются обычно на металлорежущем оборудовании, а затем закрепляются на рабочих головках электроэрозионных станков. При этом много времени тратится на выверку электрода. Учитывая, что электроэрозионная обработка ведется, как правило, комплектом электродов, потери вспомогательного времени значительны .

Известен электроэрозионный станок, где рабочая часть электродов профилируется на самом станке 1. Этот станок содержит рабочую головку со встроенным враща1сщимся шпинделем и несущим рабочий электрод, стол для закрепления детали, а также устройство для профилирования электрода, в котором в качестве вторичного электродаинструмента используется проволока или лента, движущаяся перпендикулярно оси рабочего электрода и обрабатывающая при этом рабочую часть вертикально перемещающегося и вращающегося электрода. Однако это устройство применимо только для профилирования поверхностей типа тел вращения с прямолинейной образующей, а станок используют для обработки только круглых отверстий.

Целью изобретения является обеспечение возможности профилирования электродов, рабочая часть которых представляет собой тела вращения с криволинейной образующей.

Эта цель достигается тем, что устройство для профилирования выполнено в виде закрепленного на столе станка с возможностью перемещения перпендикулярно оси электро-да суппорта, несущего вторичный инструмент, снабжено толкателем, который упруго поджат с помощью пружины к профилирующей поверхности копира, а сам копир жестко закреплен на рабочей головке.

Для повышения производительности профилирования в качестве вторичного инструмента применяют лезвийный инструмент, например, резец. С целью обеспечения необходимых для механической обработки вращений электрода с повышенной мощностью, рабочая головка снабжается дополнительным приводом вращения, для чего в ней смонтированы электрические обмотки статоpa, охватывающие вращающийся шпиндель. Такой дополнительный электродвигатель практически не увеличивает габариты головки, и лищь незначите,1ьно - ее вес.

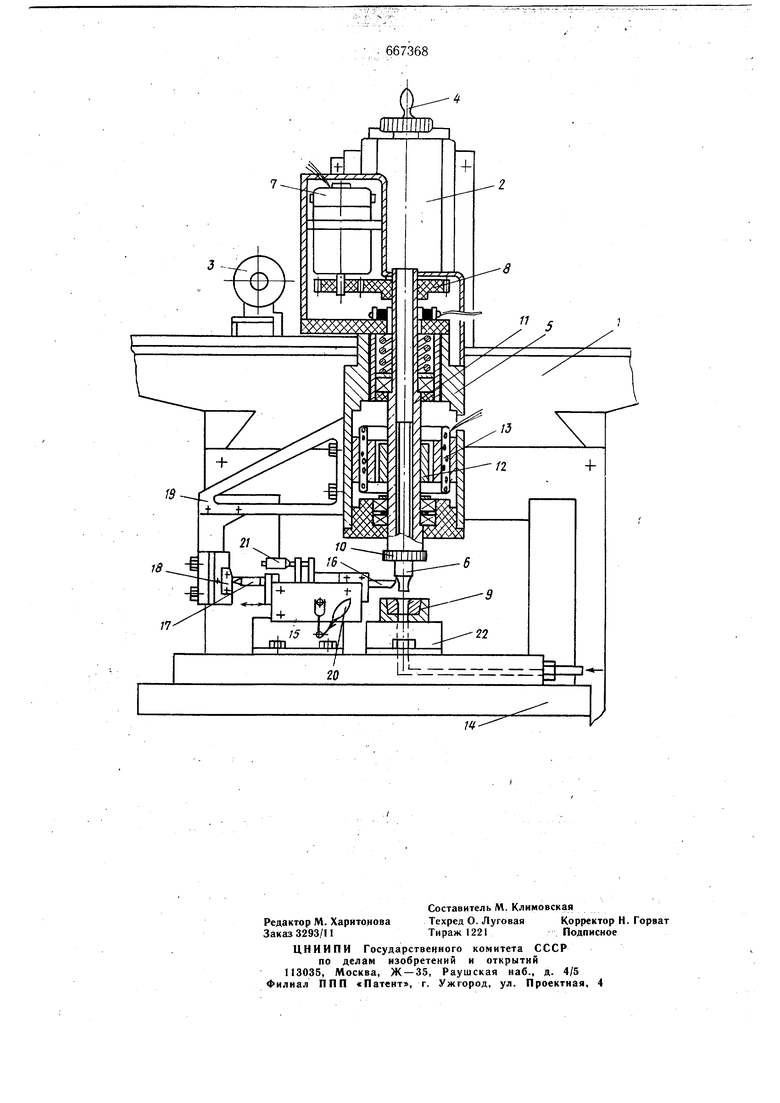

На чертеже изображен предлагаемый электроэрозионный станок. Он содержит станину 1 с установленной на ней рабочей кареткой 2, пере.мещающейся в продоль.ном и поперечном направлениях с микрометрами 3 для отсчета перемещений и маховиком 4 для перемещения рабочей головки 5 в вертикальной плоскости.

Для вращения электрода 6 электродвигателем 7 через редуктор 8 при обработк-е детали 9 электрод 6 крепится с гюмощыо цангового зажима 10 во вращающемся ш-пинделе 11, который является полым ротором электродвигателя 12. В корпусе рабочей головки 5 смонтированы обмотки 13 статора этого электродвигателя. На столе 14 станка в направляющих установлен суппорт 15 профилирующего устройства, на котором закреплен резец 16. Суппорт постоянно поджат с помощью пружины через упор 17 к копиру 18, который жестко соединен с рабочей головкой 5 через кронщтейн 19. Для установки суппорта на копир служит ручка 20, а для точной выставки резца 16 относительно электрода 6 - микрометр 21. Обрабатываемая деталь 9 закрепляется на рабочем столе с помощью электромагнитного приспособления 22. .

Электроэрозионный станок работает следующим образом.

Электрод 6 устанавливается в щпиндель 11 и зажимается цангрвь м зажимом 10. Резец 16 устанавливается в профилирующем устройстве 15 режущей кромкой вверх таким образом, что при контакте упора 17 с наиболее выступающей точкой копира 18 режущая часть резца находится на центральной оси электрода 6. Подается напряжение на статорные обмотки 13, щпиндель 11 с закрепленным в нем электродом 6 начинают вращаться.

Вращением маховика 4 щпиндель 11 с электродом 6 и копиром 18, закрепленным на кроищтейне 19, опускаются вниз. При поступательном перемещении вниз вращающегося электрода 6 резец 16 обрабатывает его по копиру 18. Микрометром 21, связанным с резцом 16, устанавливае.тся резец с учетом межэлектродного промежутка и припуска на чистовую электроэрозионную об работку детали 9 и производится повторная обработка электрода 6, по окончании которой упор 17 профилирующего устройства сходит с копира 18 и подпружиненное профилирующее устройство отходит влево от электрода. Отключается электродвигатель 12. Устанавливается обрабатываемая деталь 9 на электромагнитное приспособление 22, ма667368

ховиком 4 подводится к детали обработанный электрод и центрирует ее.

Включается магнитное приспособление 22 закрепляя деталь 9. Маховиком 4 приподнимается электрод 6 на незначительную величину. Подается рабочая жидкость на прокачку межэлектродного промежутка, вклю чается электродвигатель 7, подается.напряжение от генератора (на чертеже не показан) и производится обработка детали 9. По окончании электроэрозионной обработки головка 5 поднимается,ослабляется цанговый зажим 10, электрод вручную выдвигаеТся вниз, взависимости от величинЬ его износа снова зажимается цанговым зажимом 10, включается электродвигатель 12, производится подрезка торца электрода 6

и при необходимости - дополнительное его профилирование, как описано выще, дальнейщая чистовая обработка детали 9 и т. д. Внедрение изобретения позволяет повысить производительность за счет исключения затрат времени на точную выставку электрода в щпинделе станка.

Формула изобретения

закрепленного на столе станка с возможностью перемещения перпендикулярно оси электрода суппорта, несущего вторичный инструмент и снабженного толкателем, который упруго поджат к профилирующей поверхности копира, жестко закрепленного на рабочей головке.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1979-06-15—Публикация

1978-01-04—Подача