(54) УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ КОНДИТЕРСКИХ

МАО

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для охлаждения кондитерских масс | 1975 |

|

SU552952A1 |

| Устройство для смешивания шоколадных масс | 1983 |

|

SU1109114A1 |

| Устройство для смешивания шоколадных масс | 1982 |

|

SU1025401A1 |

| Устройство для охлаждения конфетных масс | 1981 |

|

SU957831A1 |

| Устройство для мокрого измельчения продуктов | 1983 |

|

SU1143462A1 |

| Устройство для мокрого измельчения продуктов | 1981 |

|

SU1012981A1 |

| ЛИНИЯ ПРОИЗВОДСТВА КОНДИТЕРСКИХ ИЗДЕЛИЙ | 1999 |

|

RU2151520C1 |

| Вибросмеситель непрерывного действия для шоколадных масс | 1980 |

|

SU967452A1 |

| Дозатор вязких материалов | 1983 |

|

SU1146230A1 |

| Устройство для промывки мелких изделий | 1981 |

|

SU969315A1 |

Изобретение относится к оборудованию пищевой промышленности, в частности к устройствам для охлаждения кондитерских масс.

Известно устройство для охлаждения кондитерский масс, включающее загрузочную вороНку, установленные один-над другим три полых валка, верхний и средний из которых содержат хладагент, нож для снятия массы Си.

Недостатками известного устройства являются сравнительно низкая ин-: т.енсивность охлаждения, при этом часть охлаждаемой массы, отбрасываемая от валков за счет действия цен-, тробежных сил, возвращается в воронку системой транспортеров,что снижает качество охлаждения всего количества массы .

Целью изобретения является более равномерное охлаждение массы.

Поставленная цель достигается тем, что устройство для охлаждения кондитерских масс, включающее загрузочную воронку, установленные один над другим три полых валка, верхний и средний из которых содержит хладагент, нож для снятия массы, снабжено генератором постоянного тока высокого

напряжения, положительный и отрица,тельный полюса которого соответственно подключены к полым валкам и к воронке, в нижней части верхнего и среднего валков в хладагенте размещена дробь, с внешней стороны их установлены магниты, на поверхности хладагента расположены шарообразные плаваюпще поплавки для ограничения по10верхности хладагента, над ножом установлен ионизатор для снятия с обрабатываемой массы электрического заряда, при этом загрузочная воронка снабжена распределителем массы и ви15братором, кроме того, распределитель масса выполнен э виде даух параллельных шнеков с противоположюам направлением витков.

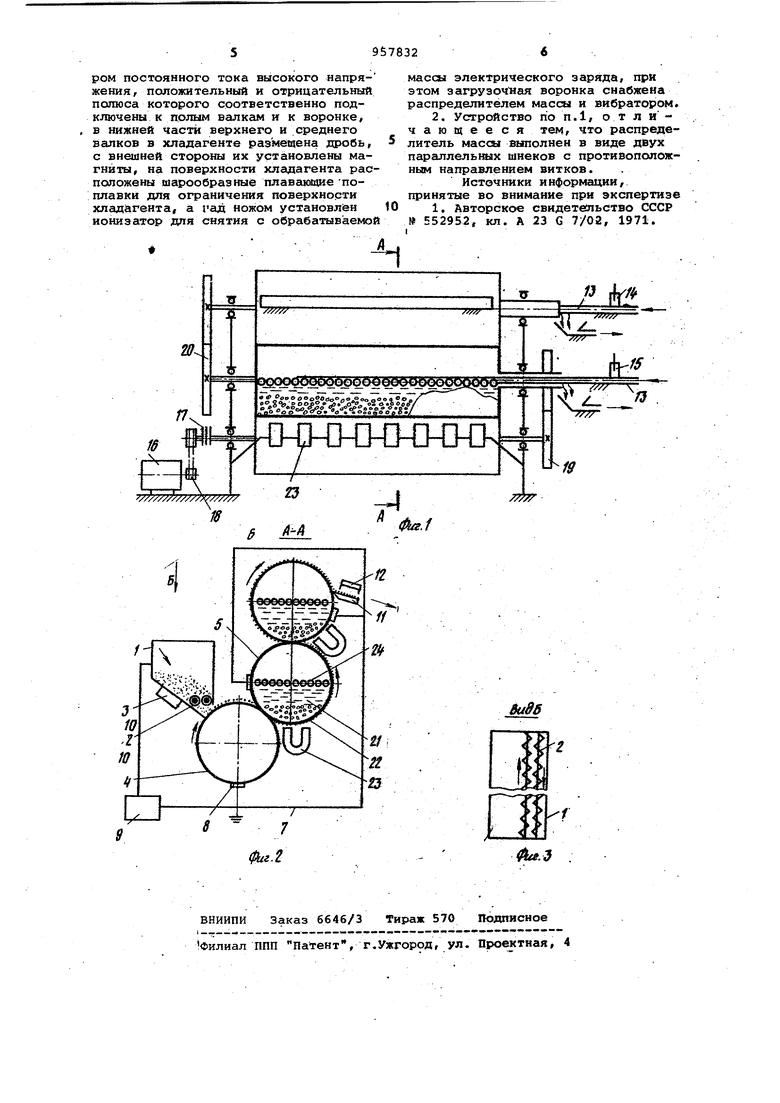

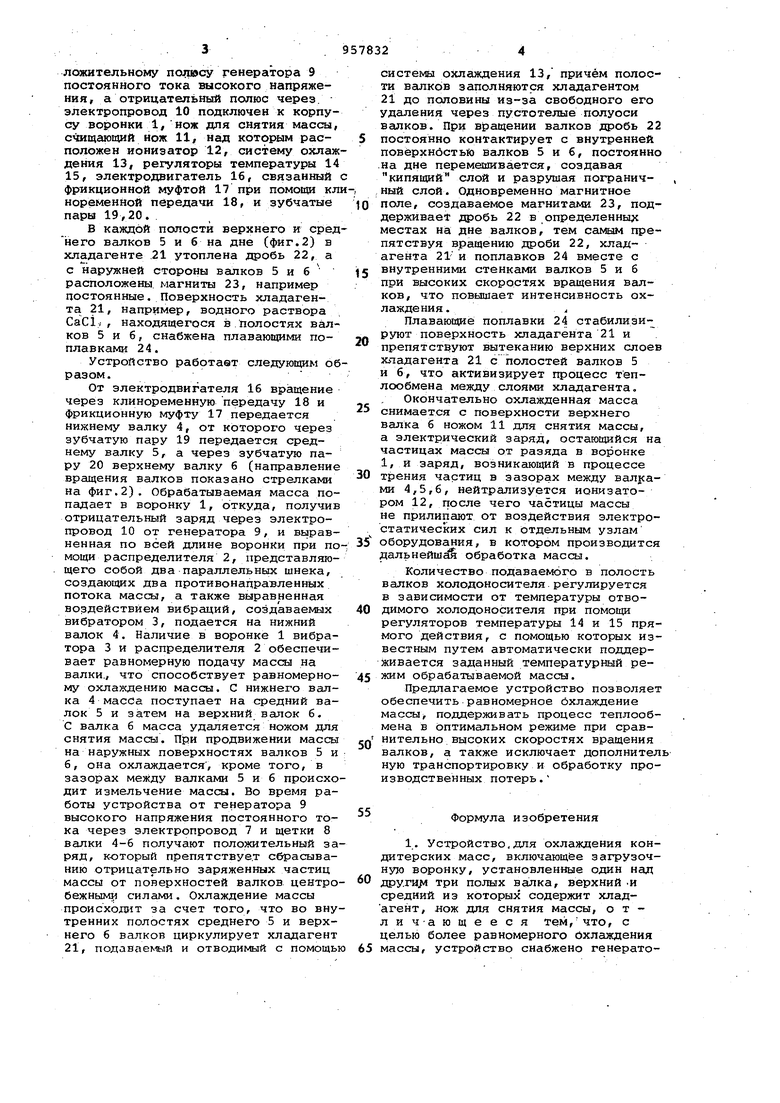

На фиг.1 схематически изображеноf

20 предлагаемое устройство, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - вид Б на фиг.2

Устройство включает загрузочную воронку 1, в которой размещен рас25пределитель 2, выполненный в виде двух.параллельных шнекав (привод не показан), а снизу прикреплен вибратор 3, нижний 4, средний 5 и верхний 6 валки, которые электропрово30ofJi 7 через щетки 8 подключены к положительному полюсу генератора 9 постоянного тока высокого напряжения, а отрицательный полюс через. электропровод 10 подключен к корпусу воронки 1, нож для снятия массы, счищающий нож 11, над которым расположен ионизатор 12, систему охлаждения 13, регуляторы температуры 14 15, электродвигатель 16, связанный фрикционной муфтой 17 при помощи клноременной передачи 18, и зубчатые пары 19,20.

В каждой полости верхнего и среднего валков 5 и б на дне (фиг.2) в хладагенте .21 утоплена дробь 22, а с наружней стороны валков 5 и б расположены, магниты 23, например постоянные. Поверхность хладагента 21, например, водного раствора CaCiv, находящегося в полостях валков 5 и 6, снабжена плавающими поплавками 24.

Устройство работает следующим образом.

От электродвигателя 16 вращение через клиноременную передачу 18 и фрикционную муфту 17 передается нижнему валку 4, от которого через зубчатую пару 19 передается среднему валку 5, а через зубчатую пару 20 верхнему валку 6 (направление вращения валков показано стрелками на фиг.2). Обрабатываемая масса попадает в воронку 1, откуда, получив отрицательный заряд через электропровод 10 от генератора 9, и выравненная по всей длине воронки при помощи распределителя 2, представляющего собой два параллельных шнека, создающих два противонаправленных потока массы, а также выравненная воздействием вибраций, создаваемых вибратором 3, подается на нижний валок 4. Наличие в воронке 1 вибратора 3 и распределителя 2 обеспечивает равномерную подачу массы на валки., что способствует равномерному охлаждению массы. С нижнего валка 4 масса поступает на средний валок 5 и затем на верхний валок б. С валка 6 масса удаляется ножом для снятия массы. При продвижении массы на наружных поверхностях валков 5 и б, она охлаждается , кроме того, в зазорах между валками 5 и б происходит измельчение массы. Во время работы устройства от генератора 9 высокого напряжения постоянного тока через электропровод 7 и щетки 8 валки 4-6 получают положительный заряд, который препятствуе.т сбрасыванию отрицательно заряженных частиц массы от поверхностей валков центробежными силами. Охлаждение массы происходит за счет того, что во внутренних полостях среднего 5 и верхнего б валков циркулирует хладагент 21, подаваемый и отводимый с помощь

системы охлаждения 13, причём полости валков заполняются хладагентом 21 до половины из-за свободного его удаления через пустотелые полуоси валков. ПРИ вращении валков дробь 22 постоянно контактирует с внутренней повёрхнбстьй валков 5 и б, постоянно .на дне перемешивается, создавая кипящий слой и разрушая пограничный слой. Одновременно магнитное поле, создаваемое магнитами 23, поддерживает дробь 22 в определенных Местах на дне валков, тем самым препятствуя вращению дроби 22, хладагента 21и поплавков 24 вместе с внутренними стенками валков 5 и б при высоких скоростях вращения валков, что повышает интенсивность охлаждения .J

Плавающие поплавки 24 стабилизируют поверхность хладагента 21 и препятствуют вытеканию верхних слоев хладагента 21 с полостей валков 5 и б, что активизирует процесс теплообмена между слоями хладагента.

Окончательно охлажденная масса снимается с поверхности верхнего валка б ножом 11 для снятия массы, а электрический заряд, остающийся на частицах массы от разяда в воронке 1, и заряд, возникающий в процессе трения частиц в зазорах между валуами 4,5,6, нейтрализуется ионизатором 12, после чего частицы массы не прилипают от воздействия электростатических сил к отдельным узлам оборудования, в котором производится дальнейш обработка массы.

Количество подаваемого в полость валков холодоносителя регулируется в зависимости от температуры отводимого колодоносителя при помощи регуляторов температуры 14 и 15 прямого действия, с помощью которых известным путем автоматически поддерживается заданный температурный режим обрабатываемой массы.

Предлагаемое устройство позволяет обеспечить равномерное охлаждение массы, поддерживать процесс теплообмена в Оптимальном режиме при сравнительно высоких скоростях вращения валков, а также исключает дополнител ную транспортировку и обработку производственных потерь .

Формула изобретения

60 другид три полых валка, верхний .и средний из которых содержит хладагент, нож дпя снятия массы, о т ли ч-ающе еся тем,что, с целью более равномерного Охлаждения

65 массы, устройство снабжено генератором постоянного тока высокого напряжения, положительный и отрицательный полюса которого соответственно подключены к полым валкам и к воронке, в нижней части верхнего и среднего валков в хладагенте размещена дробь, с внешней стороны их установлены магниты, на поверхности хладагента расположены шарообразные плаваквдиепоплавки для ограничения поверхнорти хладагента, а гая ножом установлен ионизатор для снятия с обрабатываемой

массы электрического заряда, при этом загрузочная воронка снабжена распределителем массы и вибратором.

Авторы

Даты

1982-09-15—Публикация

1981-02-10—Подача