1

Изобретение относится к листовой штамповке.

Известен штамп для листовой штамповки, содержащий закрепленные на верхней плите матрицу с выталкивателем и установленные на нижней плите пуансон и прижим, подпружиненный относительно опоры, размещенной под прижимом и прикрепленной к верхней плите с помощью тяг l .

Однако в известном штампе наблюдается увеличение удельного давления прижима на фланец штампуемой детали при вытяжке, так как площадь контакта фланца штампуемой детали с прижимом уменьшается, а усилие прижима, действующего на фланец штампуемой детали остается постоянным.

Целью изобретения является повышение качества готовых изделий за счет обеспечения оптимального усилия прижима.

Для этого штамп снабжен узлом перемещения прижима в процессе вытяжки выполненным в виде рычагов, каждый из которых размещен под одной из тяг и контактирует с ней, одним концом шарнирно закреплен на нижней плите и другим концом связан с прижимом с помощью пружин растяжения.

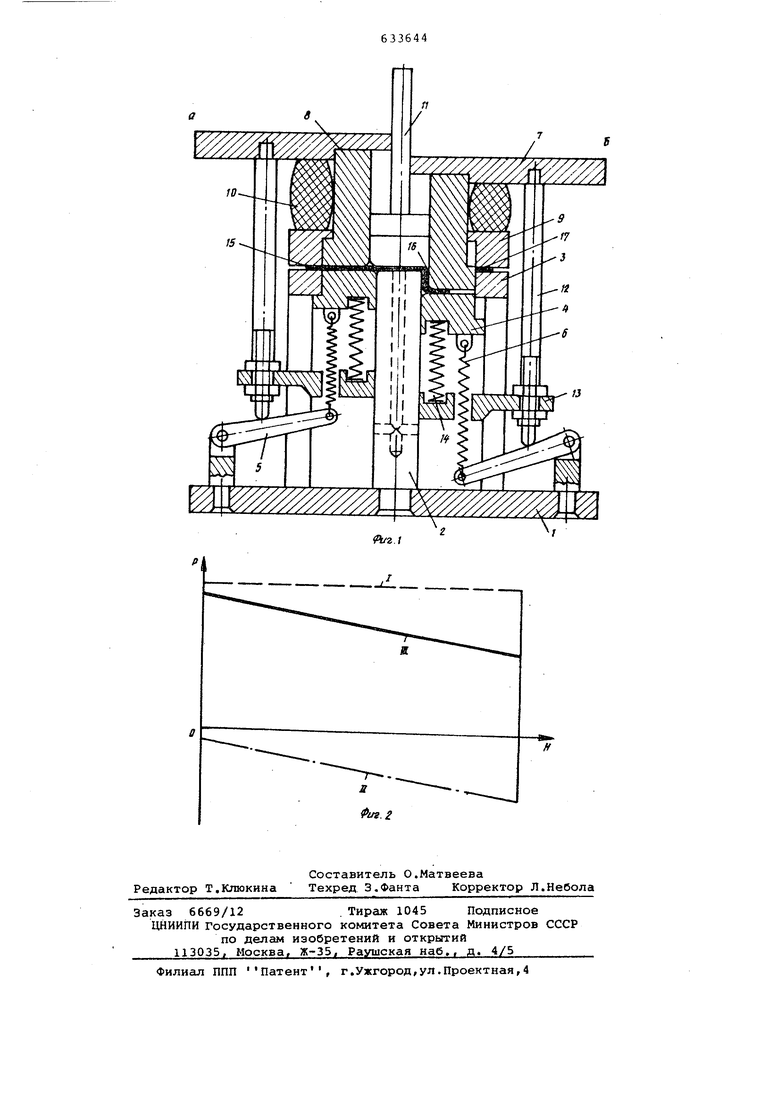

На фиг.1 изображен штамп заготовки в начале (а) ив конце (б) вьлтяжки; на фиг.2 - график зависимости усилий Р прижима при вытяжке детали ( линия 1 - график усилия пружин сжатия, линия И - график усилия пружин растяжения, линия III - усилия прижима, действующие при вытяжке а фланце штампуемой детали).

Штамп содержит нижнюю плиту 1, на которой закреплены вытяжной пуансон 2, вырубная матрица 3, прижим 4, который связан с шарнирно закрепленными рычагами 5 пружинами 6 растяжения, верхнюю плиту 7, несущую пуансон-матрицу 8, съемник 9 с упругим элементом 10, выталкиватель 11, тяги 12 с опорой 13, на которой установлены пружины 14 сжатия, подпирающие прижим 4.

Штамп работает следующим образом.

Заготовка 15 укладывается на вырубную матрицу 3. При ходе ползуна пресса вниз пуансон-матрица 8 совместно со съемником 9 опускается до касания с заготовкой 15, опора 13 под действием тяг 12 опускается, при этом тяги 12 поворачивают рычаги 5, которые натягивают пружины 6 растяжения.

При дальнейшем ходе ползуна пресса вниз пуансон-матрица 8 производлт

вырубку заготовки 15 на вырубной матрице 3, упругий элемент 10 сжимается опора 13 опускается, под действием тяг 12 рычаги 5 продолжают растягивать пружины 6.

При окончательном ходе ползуна пресса вниз пуансон-матрица 8 производит вытяжку детали 16 на вытяжном пуансоне 2.

В течение всего процесса вытяжки пружины 14 сжатия обеспечивают постоянное давление на фланец штампуемо детали 16, а пружины 6 растяжения в процессе ухода фланца детгши 16 изпод прижима 4 уменьшают усилие пружин 14, тем самым сохраняя постоянное удельное давление прижима 4 на постоянно уменьшшощийся фланец детали 16.

При ходе ползуна пресса вверх верхняя плита 7, пуансон-матрица 8, тяги 12 с опорой 13 и пружинами 14 сжатия и прижим 4 поднимаются вверх, при этом последний снимает с вытяжного пуансона 2 готовую деталь 16, рычаги 5 освобождаются, возвращая пружины 6 растяжения в исходное положение.

При дальнейшем ходе ползуна пресса вверх выталкиватель 11 сжимает готовую деталь 16 с пуансон-матрицей 8, а съемник9 сжимает отход 17, при этом упругий элемент разжимается.

При воЭвращении ползуна пресса в исходное положение поднимается съемник 9 совместно с пуансон-матрицей 8.

Готовая деталь 16 и отход 17 удаляются из рабочей зоны штампа, а на их место подается новая заготовка и цикл повторяется.

Внедрение предлагаемого изобретения в промышленность позволит значительно повысить качество штампуемых изделий сложной формы типа дисков колес.

Формула изобретения

Штамп для листовой штамповки, содержащий закрепленные на верхней плите матрицу с выталкивателем и установленные на нижней плите пуансон и прижим, подпружиненный относительно опоры,размещенной под прижимом и прикрепленной к верхней плите с помощью тяг, отличающийся

тем, что, с целью повышения качества готового изделия за счет обеспечения оптимального усилия прижима, штамп снабжен узлом перемещения прижима в процессе вытяжки, выполненным в виде рычагов, каждый из которых размещен под одной из тяг и контактирует с ней, одним концом -шарнирно закреплен на нижней плите и другим концом связан с прижимом с помощью пружин растяжения.Источники информации, принятые во внимание при экспертизе :

1, Авторское свидетельство СССР № 55809, кл. В 21 О 24/00, 1938.

/

/

21/2 г

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления полых деталей | 1987 |

|

SU1634349A1 |

| Комбинированный штамп для выполнения разделительных и формообразующих операций на прессах двойного действия | 1981 |

|

SU958014A1 |

| Штамп для изготовления конических деталей с отогнутым фланцем | 1980 |

|

SU958013A1 |

| ШТАМП СОВМЕЩЕННОГО ДЕЙСТВИЯ ДЛЯ ВЫТЯЖКИ ЦИЛИНДРИЧЕСКИХ ТЕЛ | 1992 |

|

RU2093291C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЖАЛЮЗИЙНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837535C1 |

| Штамп для глубокой вытяжки полых изделий | 1981 |

|

SU980899A1 |

| Штамп совмещенного действия | 1986 |

|

SU1342564A1 |

| Штамп совмещенного действия | 1989 |

|

SU1768344A1 |

| Комбинированный штамп для вырубки, вытяжки, формовки дна детали и пробивки отверстия | 1978 |

|

SU759179A1 |

| Штамп для вырубки и многопереходной вытяжки за один ход ползуна пресса | 1980 |

|

SU940929A1 |

Авторы

Даты

1978-11-25—Публикация

1977-06-10—Подача