1

Изобретение относится к машиностроению и может быть использовано для уплотнения таких растительных материалов, как табачные отходы, подсолне.чный шрот, свекловичный жом и т.п.

Известно устройство для уплотнения дисперсного материала, содержащее смонтированные на станине приводной и замыкающий ролики, установленные из последних с возможностью вращения два кольца, в каждом из которых эксцентрично размещен диск, а также механизм прижима дисков к кольцам в виде рычагов, связанных с осями дисков и с упругими элементами, соединенными с механизмом регулирования усилия в виде пары винт-гайка 1 .

Однако такое устройство характеризуется недостаточной надежностью из-за появления неуравновешенных усилий в элементах устройства при

различной загрузке прессующих колец и дисков.

Цель изобретения - повышение надежности устройства.

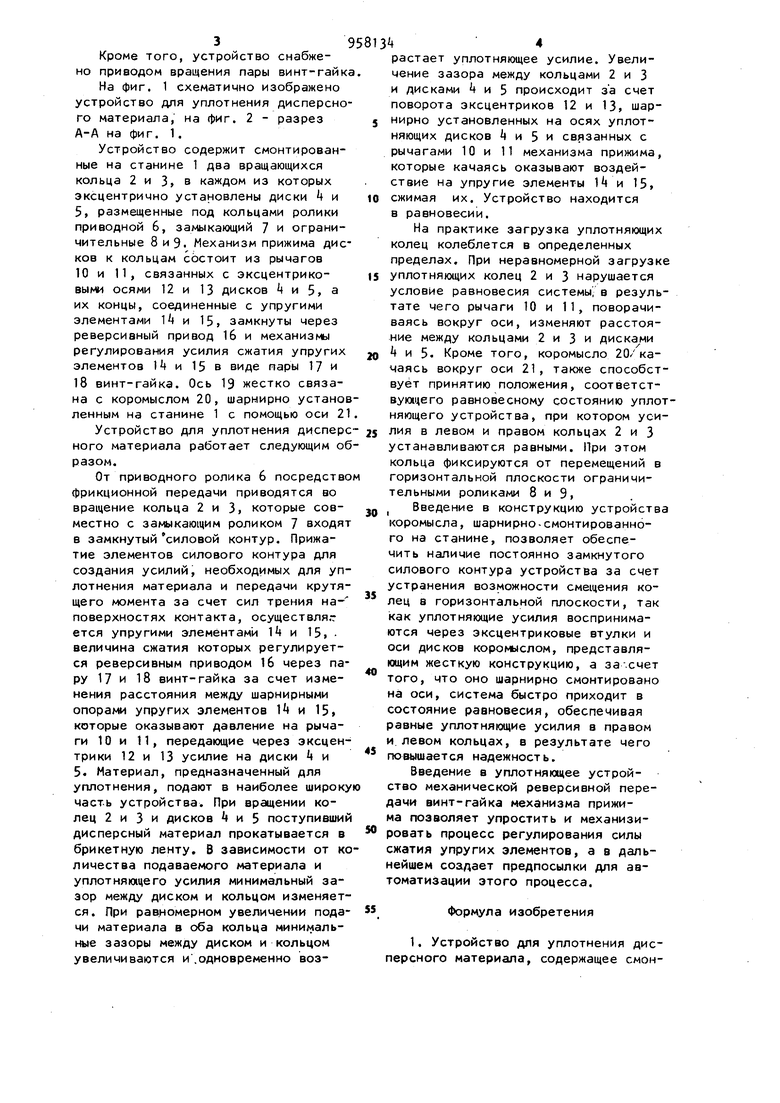

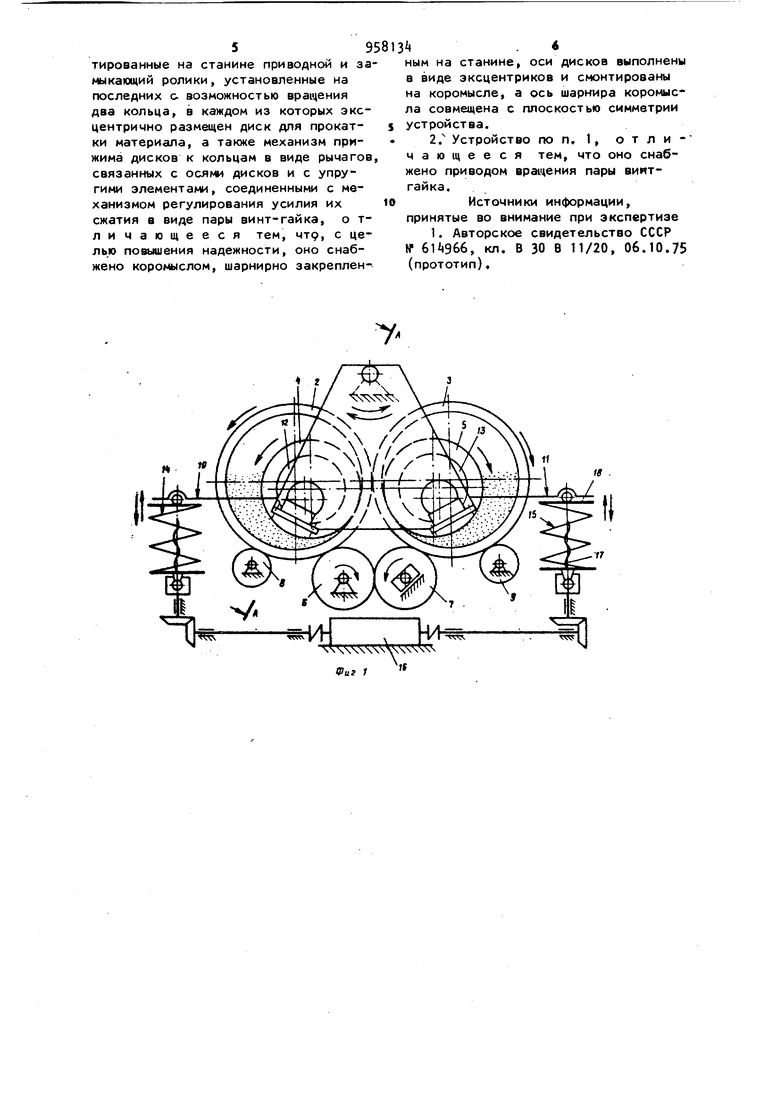

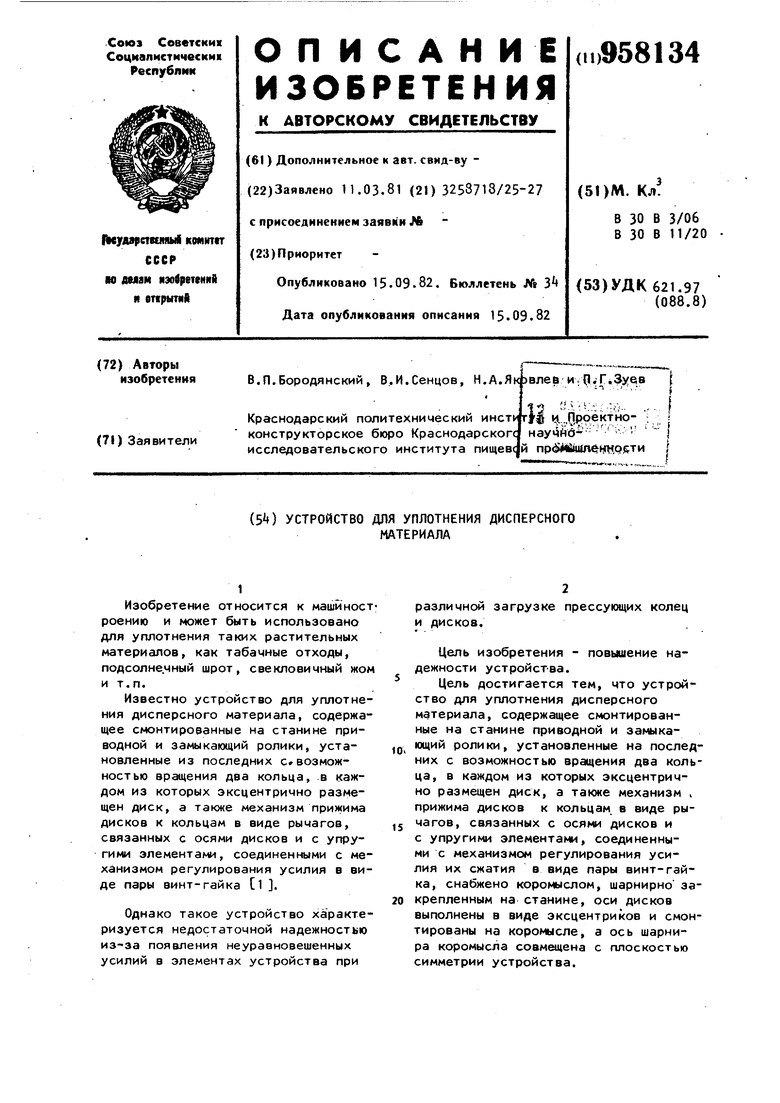

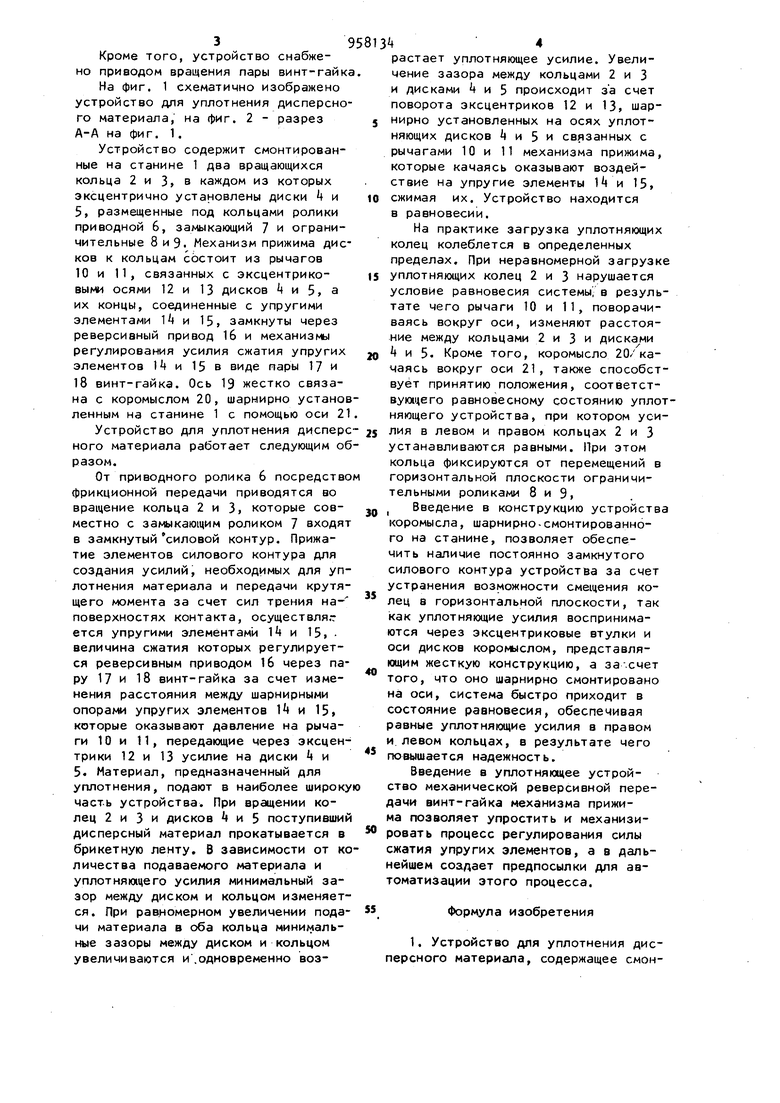

Цель достигается тем, что устройство для уплотнения дисперсного материала, содержащее смонтированные на станине приводной и замыка(j ющий ролики, установленные на последних с возможностью вращения два кольца, в каждом из которых эксцентрично размещен диск, а также механизм . прижима дисков к кольцам в виде ры,5 чагов, связанных с осями дисков и с упругими элементами, соединенными с механизмом регулирования усилия их сжатия в виде пары винт-гайка, снабжено коромыслом, шарнирно закрепленным на станине, оси дисков выполнены в виде эксцентриков и смонтированы на коромысле, а ось шарнира коромысла совмещена с плоскостью симметрии устройства. Кроме того, устройство снабжено приводом вращения пары винт-гайк На фиг. 1 схематично изображено устройство для уплотнения дисперсно го материала, на фиг. 2 - разрез А-А на фиг. 1. Устройство содержит смонтированные на станине 1 два вращающихся кольца 2 и 3, в каждом из которых эксцентрично установлены диски 4 и 5, размещенные под кольцами ролики приводной 6, замыкаизщий 7 и ограничительные 8 и 9. Механизм прижима дис ков к кольцам состоит из рычагов 10 и 11, связанных с эксцентриковыми осями 12 и 13 дисков 4 и 5, а их концы, соединенные с упругими элементами I и 15, замкнуты через реверсивный привод 16 и механизмы регулирования усилия сжатия упругих элементов It и 15 в виде пары 17 и 18 винт-гайка. Ось 19 жестко связана с коромыслом 20, шарнирно устано ленным на станине 1 с помощью оси 2 Устройство для уплотнения дисперс- 75 лия в

ного материала работает следующим образом.

От приводного ролика 6 посредством фрикционной передачи приводятся во вращение кольца 2 и 3, которые совместно с замыкающим роликом 7 входят в замкнутый силовой контур. Прижатие элементов силового контура для создания усилий, необходимых для уплотнения материала и передачи крутящего момента за счет сил трения наповерхностях контакта, осуществляг ется упругими элементами и 15, величина сжатия которых регулируется реверсивным приводом 16 через пару 17 и 1В винт-гайка за счет изменения расстояния между шарнирными опорами упругих элементов И и 15, которые оказывают давление на рычаги 10 и 11, передающие через эксцентрики 12 и 13 усилие на диски Ц и 5. Материал, предназначенный для уплотнения, подают в наиболее широкую часть устройства. При вращении колец 2 и 3 и дисков и 5 поступивший дисперсный материал прокатывается в брикетную ленту. В зависимости от количества подаваемого материала и уплотняю1чего усилия минимальный зазор между диском и кольцом изменяется. При равномерном увеличении подачи материала в оба кольца минимальные зазоры между диском и кольцом увеличиваются и .одновременно возустанавливаются равными. При этом кольца фиксируются от перемещений в горизонтальной плоскости ограничительными роликами 8 и 9, I Введение в конструкцию устройств коромысла, шарнирно- смонтированного на станине, позволяет обеспечить наличие постоянно замкнутого силового контура устройства за счет устранения возможности смещения колец в горизонтальной плоскости, так как уплотняющие усилия воспринимаются через эксцентриковые втулки и оси дисков коромыслом, представляющим жесткую конструкцию, а за-.счет того, что оно шарнирно смонтировано на оси, система быстро приходит в состояние равновесия, обеспечивая равные уплотняющие усилия в правом и левом кольцах, в результате чего повышается надежность.

Введение а уплотняющее устройство механической реверсивной передачи винт-гайка механизма прижима позволяет упростить и механизировать процесс регулирования силы сжатия упругих элементов, а в дальнейшем создает предпосылки для автоматизации этого процесса.

Формула изобретения

1. Устройство для уплотнения дисперсного материала, содержащее смон 4растает уплотняющее усилие. Увеличение зазора между кольцами 2 и 3 и дисками t и 5 происходит за счет поворота эксцентриков 12 и 13, шарнирно установленных на осях уплотняющих дисков j и 5 и связанных с рычагами 10 и 11 механизма прижима, которые качаясь оказывают воздействие на упругие элементы и 15, сжимая их. Устройство находится в равновесии. На практике загрузка уплотняющих колец колеблется в определенных пределах. При неравномерной загрузке уплотняющих колец 2 и 3 нарушается условие равновесия системы, в результате чего рычаги 10 и 11, поворачиваясь вокруг оси, изменяют расстояние между кольцами 2 и 3 и диска ми 4 и 5. Кроме того, коромысло 20/качаясь вокруг оси 21, также способствует принятию положения, соответствую1чего равновесному состоянию уплотняющего устройства, при котором усилевом и правом кольцах 2 и 3

59581

тированные на станине приводной и замыкающий ролики, установленные на последних с. возможностью вращения два кольца, в каждом из которых эксцентрично размещен диск для прокат- s ки материала, а также механизм прижима дисков к кольцам в виде рычагов, связанных с осями дисков и с упругими элементами, соединенными с механизмом регулирования усилия ихю сжатия а виде пары винт-гайка, о тли чающееся тем, чтр, с целью повышения надежности, оно снабжено коромыслом, шарнирно закреплен4.4

ным на станине, оси дисков выполнены в виде эксцентриков и смонтированы на коромысле, а ось шарнира коромысла совмещена с плоскостью симметрии устройства.

2. Устройство по п. 1, о т л и - чающееся тем, что оно снабжено приводом вра1чения пары виптгайка.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 61А966, кл. В 30 В 11/20, 06.10.75 (прототип)

| название | год | авторы | номер документа |

|---|---|---|---|

| Двухкольцевой брикетировочный пресс для уплотнения дисперсного растительного материала | 1982 |

|

SU1024305A1 |

| Устройство для прессования табачных отходов | 1982 |

|

SU1076067A1 |

| ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2265519C2 |

| Устройство для уплотнения дисперсного растительного материала | 1983 |

|

SU1136784A1 |

| Устройство для прессования растительного материала | 1978 |

|

SU763154A1 |

| Брикетировочный пресс | 1981 |

|

SU1006276A1 |

| Устройство для прессования табачных отходов | 1981 |

|

SU965419A1 |

| Двухкольцевой брикетировочный пресс для дисперсных растительных материалов | 1983 |

|

SU1174284A1 |

| Кольцевой брикетировочный пресс | 1975 |

|

SU614966A1 |

| КОЛЬЦЕВОЙ БРИКЕТИРОВОЧНЫЙ ПРЕСС | 1970 |

|

SU427868A1 |

Фиг 1

Авторы

Даты

1982-09-15—Публикация

1981-03-11—Подача