«

Изобретение относится к машиностроению, в частности к устройствам для уплотнения дисперсного растительного материала, а также различjibix побочных продуктов мукомольных и крупяных предприятий.

Известно устройство для уплотнения. различных дисперсных растительных материалов, содержащее смонтированные на станине приводной и замыкающий ролики, установленные на них кольцевые матрицы с размещенными внутри каждой из них эксцентрично оси матрицы прессующим диском для прокатки материала, оси которых связаны с рычагами механизма прижима, укрепленными одними концами шарнирно на станина а другими соединены с упругим элементом lj .

Недостатком указанного устройства является то, что прессующие диски не фиксированы относительно-станины устройства, а это снижает надежность работ фрикционного контура при колебаниях подачи продукта в зону прессования. Кроме того, наличие рычажной системы вызывает необходимость увеличения габаритов устройства и металлоемкости.

Известно устройство для уплотнения дисперсного растительного материала, содержащее смонтированные на станине приводной и замыкающий ролики установленные на последних с возможностью вращения две кольцевые матрицы, в каждой из которых эксцентрично размещен прессующий диск-, посаженный на зксцентриковую ось, а также механизм прижима прессующих дисков к кольцевым матрицам с прижимным элементов в виде набора упругих пластин 2j .

Однако это устройство имеет значительные габариты и металлоемкость и малую эксплуатационную надежность

Цель изобретения - снижение материалоемкости и повьшение эксплуатационной надежности.

Поставленная цель достигается тем, что в устройстве для уплотнения дисперсного растительного материала на концах эксцентриковых осей жестко закреплены шкивы, приче расположенные на одной стороне устройства ЩКИБЫ связаны между собой элементами, перекинутыми через блоки, в корпусах которых закреплены тяги, соединенные посредством гаек

367842

с концами общей для .них траверсы, средней частью связанной со станиной через набор упругих пластин, между каждой из которых размещена 5 жесткая пластина, а набор пластин установлен на трубке, жестко закрепленной на станине, с расположенным . внутри нее регулировочным винтом,

одним концом опирающимся на подщип0 ник, а другим - через гайку, снаб- женнуто выступами, входящими в соответствующие пазы трубки, опирается на втулку, также снабженную выступами, входящими в соответствующие

5 пазы траверсы.

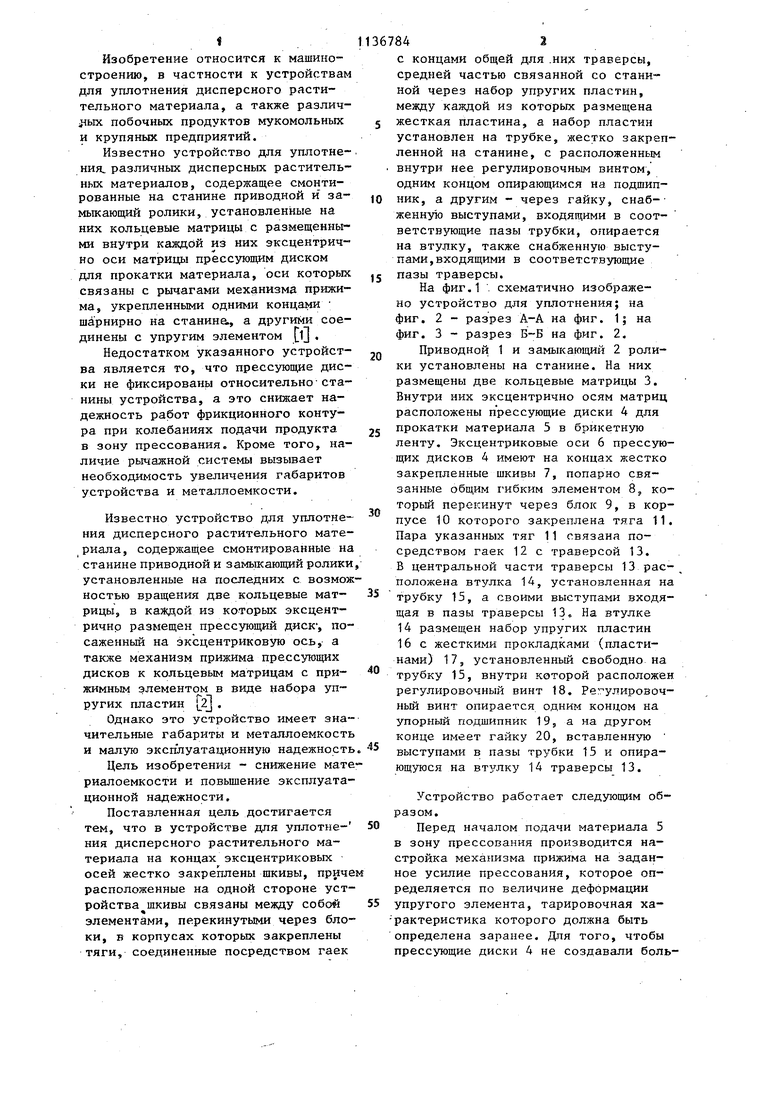

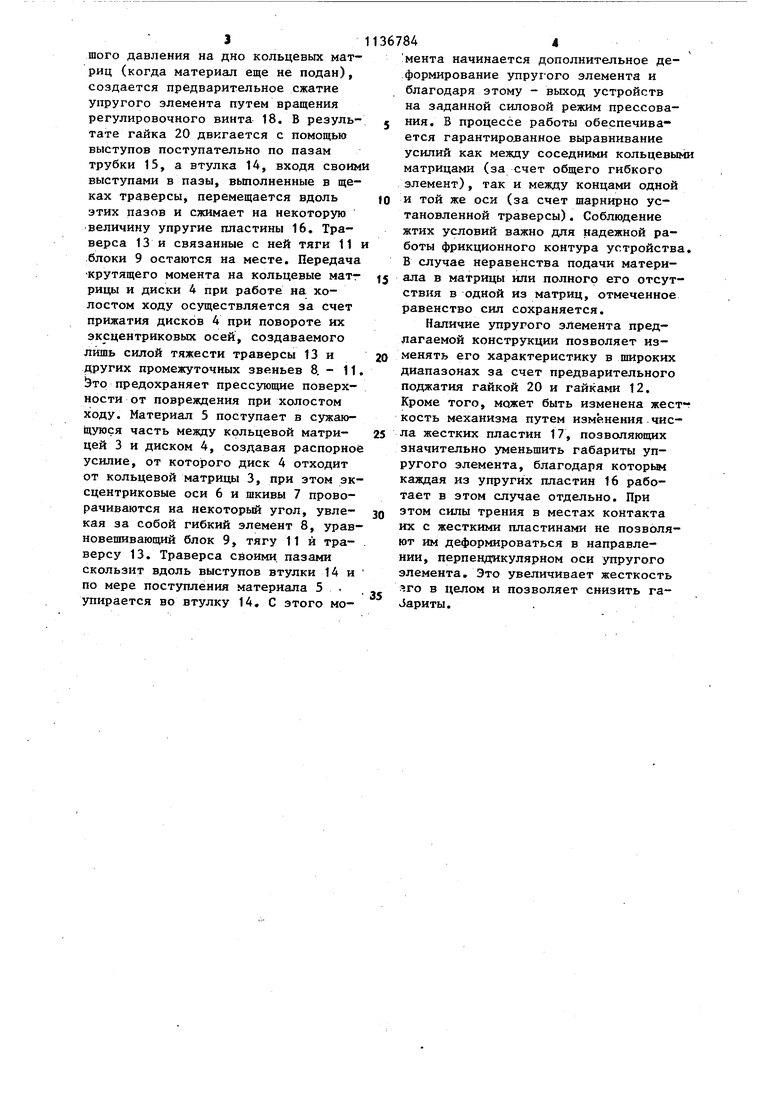

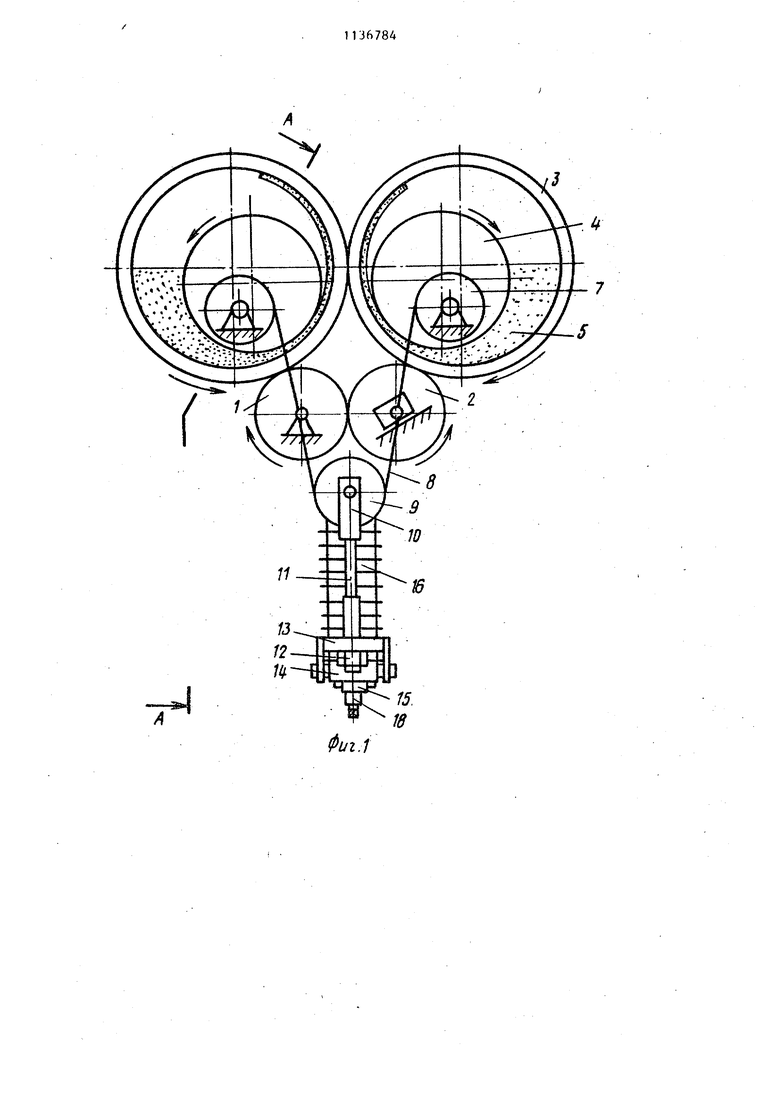

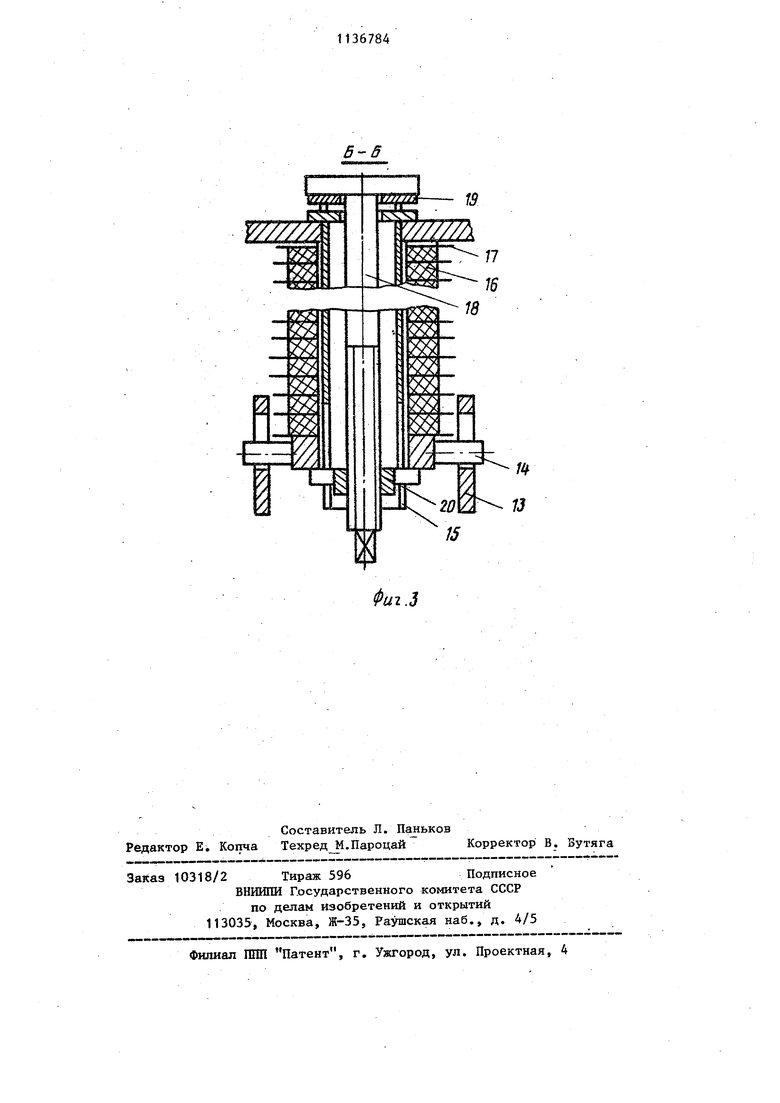

На фиг.1 . схематично изображено устройство для уплотнения; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Q Приводной 1 и замыкающий 2 ролики установлены на станине. На них размещены две кольцевые матрицы 3. Внутри них эксцентрично осям матриц расположены прессующие диски 4 для

2 прокатки материала 5 в брикетную

ленту. Эксцентриковые оси 6 прессующих дисков 4 имеют на концах жестко закрепленные шкивы 7, попарно связанные общим гибким элементом 8, который перекинут через блок 9, в корпусе 10 которого закреплена тяга 11. Пара указанных тяг 11 связана посредством гаек 12 с траверсой 13. В центральной части траверсы 13 расположена втулка 14, установленная на

трубку 15, а своими выступами входящая в пазы траверсы 13« На втулке 14 размещен набор упругих пластин 16 с жесткими прокладками (пластинами) 17, установленный свободно на трубку 15, внутри которой расположен регулировочный винт 18. Регулировочный винт опирается одним концом на упорный подшипник 19, а на другом конце имеет гайку 20, вставленную выступами в пазы трубки 15 и опирающуюся на втулку 14 траверсы 13.

Устройство работает следующим образом.

Перед началом подачи материала 5 в зону прессования производится настройка механизма прижима на заданное усилие прессования, которое определяется по величине деформации

упругого элемента, тарировочная характеристика которого должна быть определена заранее. Для того, чтобы прессующие диски 4 не создавали боль3

того давления на дно кольцевых матриц (когда материал еще не подан), создается предварительное сжатие упругого элемента путем вращения регулировочного винта 18. В результате гайка 20 двигается с помощью выступов поступательно по пазам трубки 15, а втулка 14, входя своим выступами в пазы, вьтолненные в щеках траверсы, перемещается вдоль этих пазов и сжимает на некоторую величину упругие пластины 16. Траверса 13 и связанные с ней тяги 11 блоки 9 остаются на месте. Передача крутящего момента на кольцевые матг рицы и диски 4 при работе на холостом ходу осуществляется за счет прижатия дисков 4 при повороте их эксцентриковых осей, создаваемого лишь силой тяжести траверсы 13 и других промежуточных звеньев 8. - 11 Это предохраняет прессующие поверхности от повреждения при холостом ходу. Материал 5 поступает в сужающуюся часть между кольцевой матрицей 3 и диском 4, создавая распорное усилие, от которого диск 4 отходит от кольцевой матрицы 3, при этом эксцентриковые оси 6 и шкивы 7 проворачиваются на некоторый угол, увлекая за собой гибкий элемент 8, уравновешивающий блок 9, тягу 11 и траверсу 13. Траверса своими, пазами скользит вдоль выступов втулки 14 и по мере поступления материала 5 . упирается во втулку 14, С этого мо367844

мента начинается дополнительное деформирование упругого элемента и благодаря этому - выход устройств на заданной силовой режим прессова- 5 ния. В процессе работы обеспечивается гарантированное выравнивание усилий как между соседними кольцевыми матрицами (за счет общего гибкого элемент), так и между концами одной

10 и той же оси (за счет шарнирно установленной траверсы). Соблюдение жтих условий важно для надежной работы фрикционного контура устройства. В случае неравенства подачи материала в матрицы или полного его отсутствия в одной из матриц, отмеченное равенство сил сохраняется.

Наличие упругого элемента предлагаемой конструкции позволяет изменять его характеристику в широких диапазонах за счет предварительного поджатия гайкой 20 и гайками 12. Кроме того, может быть изменена жестг кость механизма путем изменения числа жестких пластин 17, позволяющих значительно уменьшить габариты упругого элемента, благодаря которьм каждая из упругих пластин 16 работает в этом случае отдельно. При

Q этом силы трения в местах контакта их с жесткими пластинами не позволяют им деформироваться в направлении, перпендикулярном оси упругого элемента. Это увеличивает жесткость го в целом и позволяет снизить гаJapиты.

Фиг.1

w

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС ДЛЯ БРИКЕТИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2265519C2 |

| Брикетировочный пресс | 1981 |

|

SU1006276A1 |

| Устройство для брикетирования растительных материалов | 1983 |

|

SU1133114A1 |

| Инерционная гидроимпульсная вибромашина | 1981 |

|

SU967651A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Приспособление к прессам для предохранения от поломки звеньев силовой цепи пресса при возникновения в них недопустимых усилий | 1941 |

|

SU63360A1 |

| ПРЕСС КРИВОШИПНЫЙ | 1998 |

|

RU2146197C1 |

| Универсально-гибочный автомат для изготовления деталей малых серий | 1988 |

|

SU1637891A1 |

| Способ листовой штамповки и устройство для его осуществления | 1989 |

|

SU1712031A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

УСТРОЙСТВО ДЛЯ УПЛОТНЕНИЯ . даСПЕРСНОГО РАСТИТЕЛЬНОГО МАТЕРИАЛА, содержащее смонтированные на станине приводной и замыкаюпщй ролики, установленные на последних с.возможностью вращения две кольцевые матрицы, в кажд,ой из которых эксцентрично размещен прессукицйй диск, посаженный на эксцентриковую ось, а также механизм прижима прессующих дис- ков к кольцевым матрицам с прижимньм элементов в виде набора упругих пластин, отлич. ающееся тем, что, с снижения материалоемкости и повышения э,ксплуатационной надежности, на концах эксцентриковых осей жестко закреплены шкивы, причем расположенные на одной стороне устройства шкивы связаны между собой гибкими элементами, перекинутыми через блоки, в корпусах которых закреплены тяги, соединенные посредством гаек с концами общей для них траверсы, средней частью связанной со станиной через набор упругих пластин, между каждой из которых размещена жёсткая пластина, § а набор установлен на трубке, жестко закрепленной на станине, с располо(Л женным внутри нее регулировочным винтом, одним концом опирающимся на подшипник, а другим - через гайку, снабженную выступами, входящими в соответствующие пазы трубки, опирается на втулку, также снабженную выступами, входящими в соответствуюnpie пазы траверсы. со О) 9Q 4

| t | |||

| 1979 |

|

SU825337A1 | |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Двухкольцевой брикетировочный пресс для уплотнения дисперсного растительного материала | 1982 |

|

SU1024305A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

Авторы

Даты

1985-01-30—Публикация

1983-03-04—Подача