1

Изобретение относится к обработку, металлов давлением, в частности к выру&се плоских деталей из листов или ленты.

Известен способ вырубки плоских деталей двумя колеблющимися пуансонами, расположенными над и под заготовкой, согласно которому деталь зажимают между матрицами, а вырубка производится при постоянной амплитуде колебаний пуансонов, превыогающей величину упругих деформаций металла пря поперечном сдвиге. Расстояние между пуансонамн установлено ностоянньпл и превьпнает . толщину вырубаемой детали 1..

Однако при вырубке зтим способом деталь имеет возможность упруго деформироваться (изгибаться) в зазоре между пуансонами, что ухудшает качество деталей, так как на их. кромках образуется заусенец (облой).

Наиболее близким по технической сущности к изобретению является способ Двусторонней вырубки,в соответствии с которым металлическую ленту зажимают с двух сторон не только матрицами, но и пуансонами.

кроме того, пуансонам сообщают колебатель-; ное движение с постоянной амплитудой, не превыщающей полсжины толщины детали 2.

Одаако известным способом невозможно вырубить качественно детали из вязких я хрупких материале. При вырубке деталей из вязких материалов указанной амплитуды колебаний (относительной деформации) недостаточно для полного отделения вырубаемой детали оТ ленты, так как создающиеся в

to зтом случае напряжения сдвига в зоне среза не превышают предела: прочности матё1Я1ала детали, что является причиной появления заусенцев (облоя).

В то же время, при вырубке деталей из

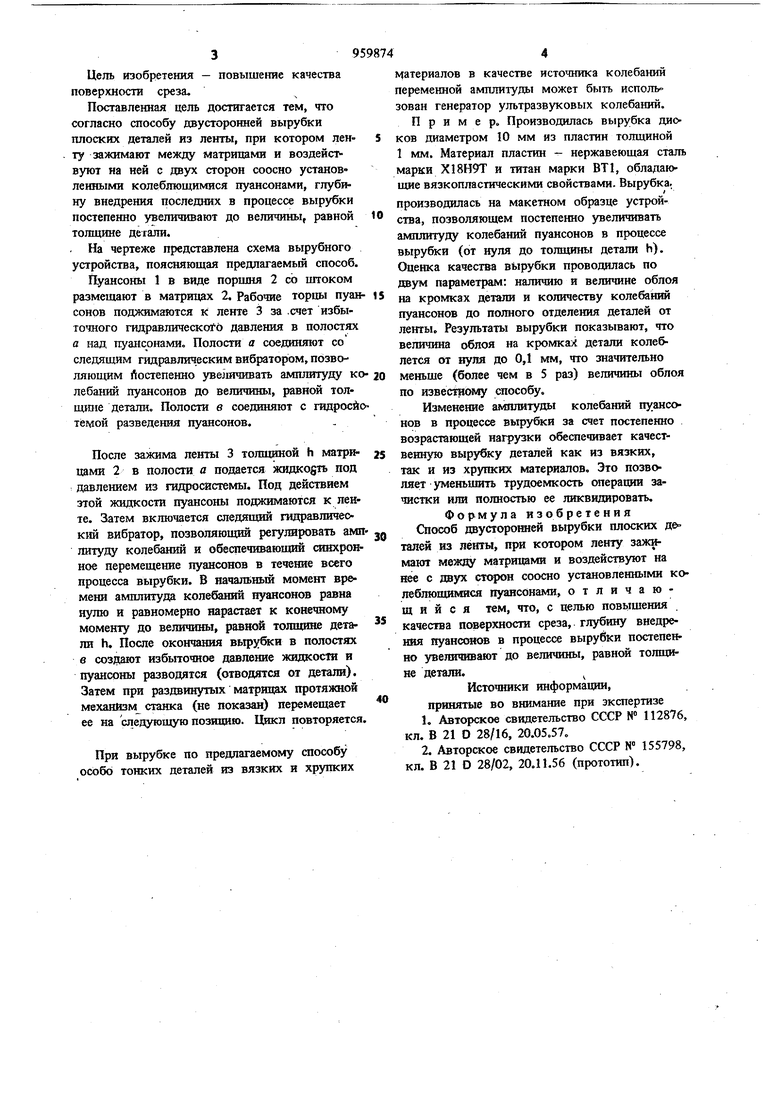

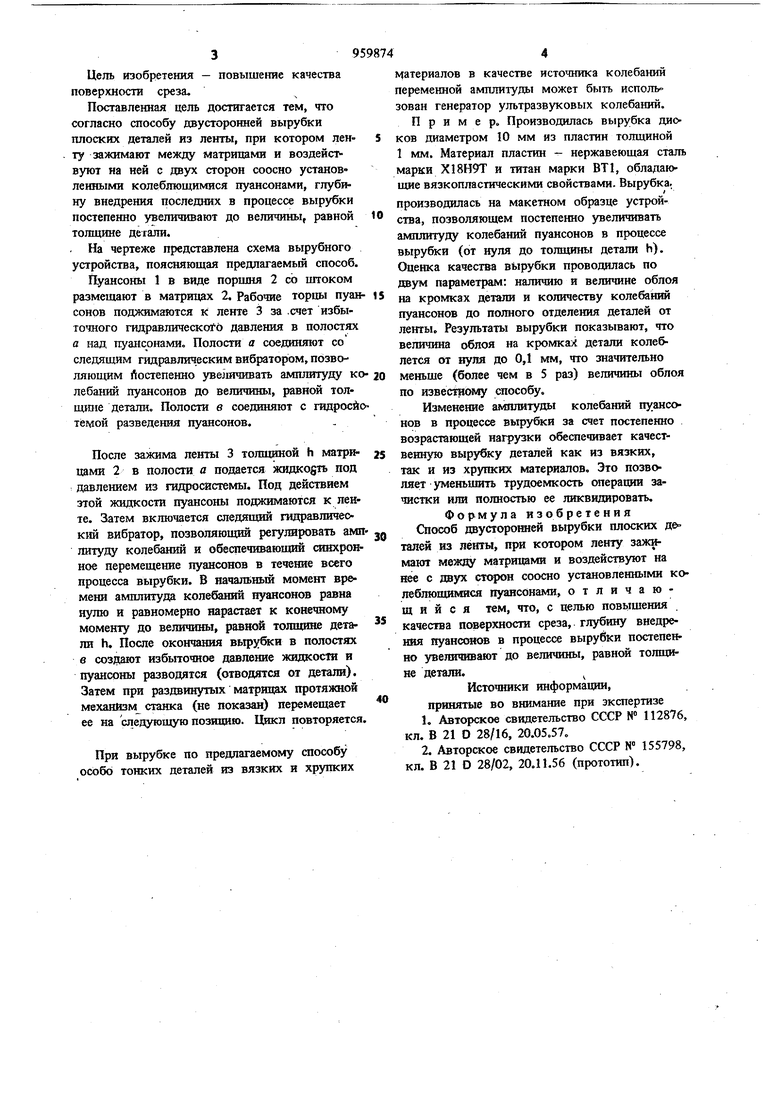

15 хрупких материалов постоянная амплитуда колебаний пуансонов может явиться причиной появления сколов по плоскостям скольжения материала на кромках вырубаемых деталей. Это связаио с тем, что уже при первом ходе пуансонов в одной из иаправле,ний в материале детали возникают нaпpftж шш сдвига, значительно превышающие предел его прочности. 39 Цель изобретения - повышение качества поверхности среза. Поставленная цель достигается тем, что согласно способу двусторонней вырубки плоских деталей из ленты, при котором ленту зажимают между матрицами и воздействуют на ней с двух сторон соосно установленными колеблющимися пуансонами, глубину внедрения последних в процессе вырубки постепенно увеличивают до величины, равной толщине детали. На чертеже представлена схема вырубного устройства, поясняющая предлагаемый способ. Пуансоны 1 в виде поршня 2 со штоком размещают в матрицах 2. Рабочие торщы пуан сонов поджимаются к ленте 3 за .счет избыточного гидравлического давления в полостях а над, пуансонами. Полости а соединяют со следящим гидравлическим вибратором, позволяющим йостепенно уве шчивать амплитуду к лебаний пуансонов до величины, равной толщине детали. Полости в соединяют с пщросй темой разведения пуансонов. После зажима ленты 3 толщиной h матрицами 2 в полости а подается жидкодть под давлением из гидросистемы. Под действием этой жидкости пуансоны поджимаются к ленте. Затем включается следящий гидравлический вибратор, позволяющий регулировать амп литуду колебаний и обеспечивающий синхронное перемещение пуансонов в течение всего процесса вырубки. В начальный момент времени амплитуда колебаний пуансонов равна нулю и равномерно нарастает к конечному моменту до величины, равной толищне детали h. После окончания вырубки в полостях в создают избьггочное давление жидкосте н пуансоны разводятся (отводятся от детали). Затем при раздвинутых матрицах протяжной механизм станка (не показан) перемещает ее на следующую позицию. Цикл повторяется При вырубке по предлагаемому способу особо тонких деталей из вязких и хрупких материалов в качестве источника колебаний переменной амплитуды может быть исполызован генератор ультразвуковых колебаний. Пример. Производилась вырубка дисков диаметром 10 мм из пластин толщиной 1 мм. Материал пластин - нержавеющая сталь марки Х18Н9Т и титан марки ВТ1, обладающие вязкопластическими свойствами. Вырубка. производилась на макетном образце устройства, позволяющем постепенно увеличивать амплитуду колебаний пуансонов в процессе вырубки (от нуля до толщины детали h). Оценка качества вырубки проводалась по двум параметрам: наличию и величине облоя кромках детали и количеству колебаний пуансонов до полного отделения деталей от ленты. Резуттаты вырубки показывают, что величина облоя на кромкач детали колеблется от нуля до 0,1 мм, что значительно меньше (более чем в 5 раз) величины облоя ПО известному способу. Изменение аквиштуды колебаний пуансонов в процессе вырубки за счет постепенно возрастающей нагрузки обеспечивает качественную вырубку деталей как из вязких, так и из хрупких материалов. Это позволяет уменьшить трудоемкость операции зачистки или полностью ее ликвидировать. изобретения Способ двусторовией вырубки плоских я&талей из яёнты, при котором ленту зажимают между матрицами и воздействуют на нее с двух сторон соосно установленными колеблющимшся пуансонами, отличающийся тем, что, с целью повь1щеш1я качества поверхносга среза, глубину внедрешю пуансонов в процессе вырубки постепенно увеличивают до величины, равной толщине детали. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 112876, кл. В 21 О 28/16, 20.05.57. 2.Авторское свидетельство СССР № 155798, кл. В 21 О 28/02, 20.11.56 (прототип).

Пс9ачв

/женены

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ вырубки плоских деталей | 1957 |

|

SU112876A1 |

| Способ чистовой вырубки деталей | 1981 |

|

SU1018756A1 |

| Способ вырубки деталей из листовых многослойных материалов с центральным металлическим слоем и утолщенными наружными эластичными слоями | 2018 |

|

RU2686440C1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ С ОБЖИМКОЙ | 2008 |

|

RU2409444C2 |

| ШТАМП ДЛЯ ВЫРУБКИ И МНОГОПЕРЕХОДНОЙ ВЫТЯЖКИ | 2006 |

|

RU2322321C2 |

| Способ изготовления деталей из пруткового материала | 1980 |

|

SU893367A1 |

| Способ изготовления электрода-инструмента для электроэрозионной прошивки | 1980 |

|

SU891308A1 |

| Способ изготовления плоскихзАгОТОВОК из МЕТАлличЕСКОгОпОРОшКА | 1979 |

|

SU831365A1 |

| Штамп для чистовой вырубки деталей из листового материала | 1977 |

|

SU725749A1 |

| СПОСОБ ЧИСТОВОЙ ВЫРУБКИ | 2000 |

|

RU2179902C2 |

Авторы

Даты

1982-09-23—Публикация

1980-12-31—Подача