(54) СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССС ПОДГОТОВКИ РУДЫ ДЛЯ ОБОГАЩЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической загрузки материала в бункера | 1979 |

|

SU889577A1 |

| Способ управления процессом подготовки к обработке асбестовых концентратов | 1987 |

|

SU1493315A1 |

| Способ транспортирования при циклично-поточной технологии работ | 1990 |

|

SU1763666A1 |

| Способ автоматической загрузки бункеров измельчительного отделения обогатительной фабрики | 1990 |

|

SU1776555A1 |

| Расходомер сыпучего материала | 1976 |

|

SU602783A1 |

| Способ управления технологическим процессом переработки минерального сырья | 1984 |

|

SU1227246A1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СИСТЕМОЙ РУДНИЧНЫХ КОНВЕЙЕРОВ | 2014 |

|

RU2566324C1 |

| СПОСОБ РЕГИСТРАЦИИ ПОТОКА ПРОДУКЦИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2086931C1 |

| КОНВЕЙЕРНАЯ СИСТЕМА УНИВЕРСАЛЬНАЯ БЛОЧНО-ИНТЕГРАЛЬНО-СЕКЦИОННАЯ ЗООПЕРЕРАБАТЫВАЮЩАЯ | 2002 |

|

RU2239982C2 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ АГРЕГАТОМ МОКРОГО ИЗМЕЛЬЧЕНИЯ С ЗАМКНУТЫМ ЦИКЛОМ | 2006 |

|

RU2320417C2 |

.Изобретение относится к управлению производственными процессами и может быть использовано при управлении процесса подготовки руды для обогащения.

Известен способ управления пво- : цессом подготовки руды, заключаю- . щийся в непрерывном измерении уровня рудщ в каждсял бункере, формировании сигнала, .соответствующего .степени заполнения загружаемого бункерй и корректировки длительности загрузки бункера LI.

однако при управлении процессом подготовки руды по этому способу используется только одно оперативно действующее воздействие - корректирование длительности загрузки каждого бункера. В связи с этим при перегрузке или недогрузке бункеров рудой последующее за бункерами оборудование работает не с номинальной нагрузкой,i

Наиболее близким к изобретению по технической сущности является способ упрсшления процессом подготовки руды, заключающийся в измерении уровня рУды в каждом бункере системы бункеров при наполнении соответствунвдего бункера из поточно-траиспортной системы, передвижении поточно-транспортной системы к следую-i щему бункеру при достижении величины уровня руды в предыдущем бункере заданного значения..

По известному способу загрузка бункера осуществляется до тех пор, пока не появится сигнал вызова датчика минимального уровня со следующе10го бункера. По изменению частоты подачи руда в бункер определяют производительность питателей бункеров t2..

Отсутствие связи между частотой

15 подачи руды-в бункер и режимом работы последукяцего за бункером оборудовАнием приводит к нестабильной рабо-, те узла подготовки руды при резких .колебаниях подачи руды в бункера.

20

Целью изобретения является повышение надежности работы оборудования и поддержание номинальных нагрузок на оборудование.

Указанная цель достигается тем,

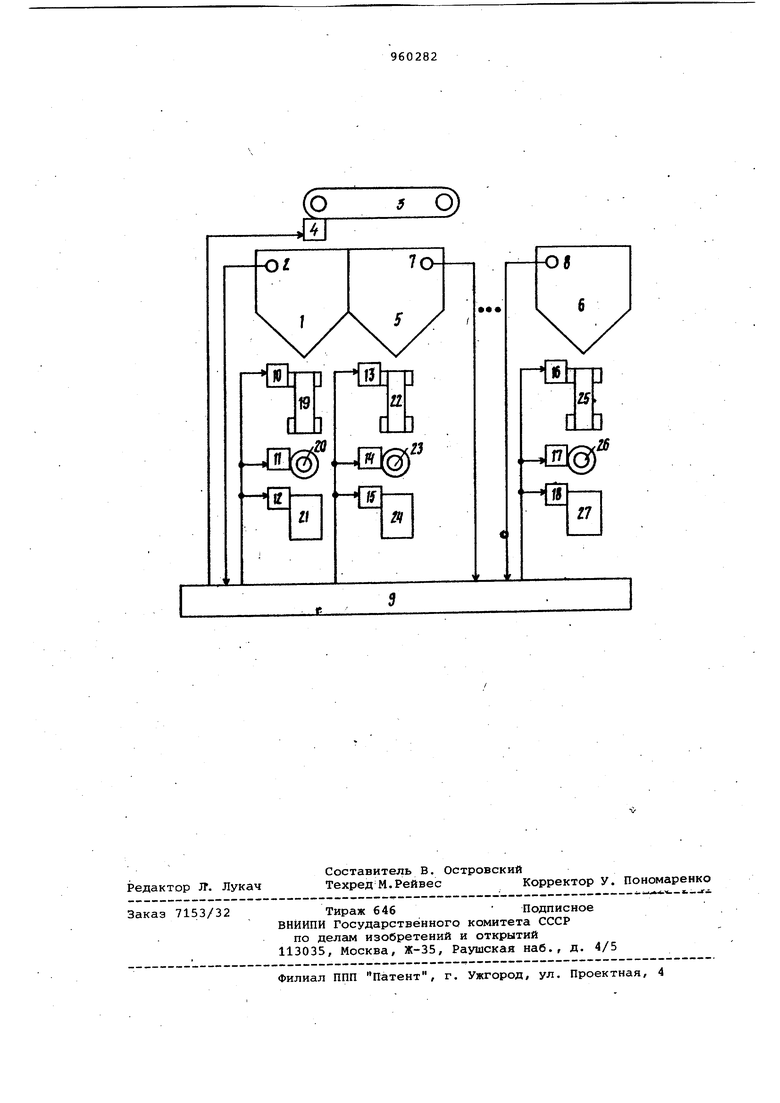

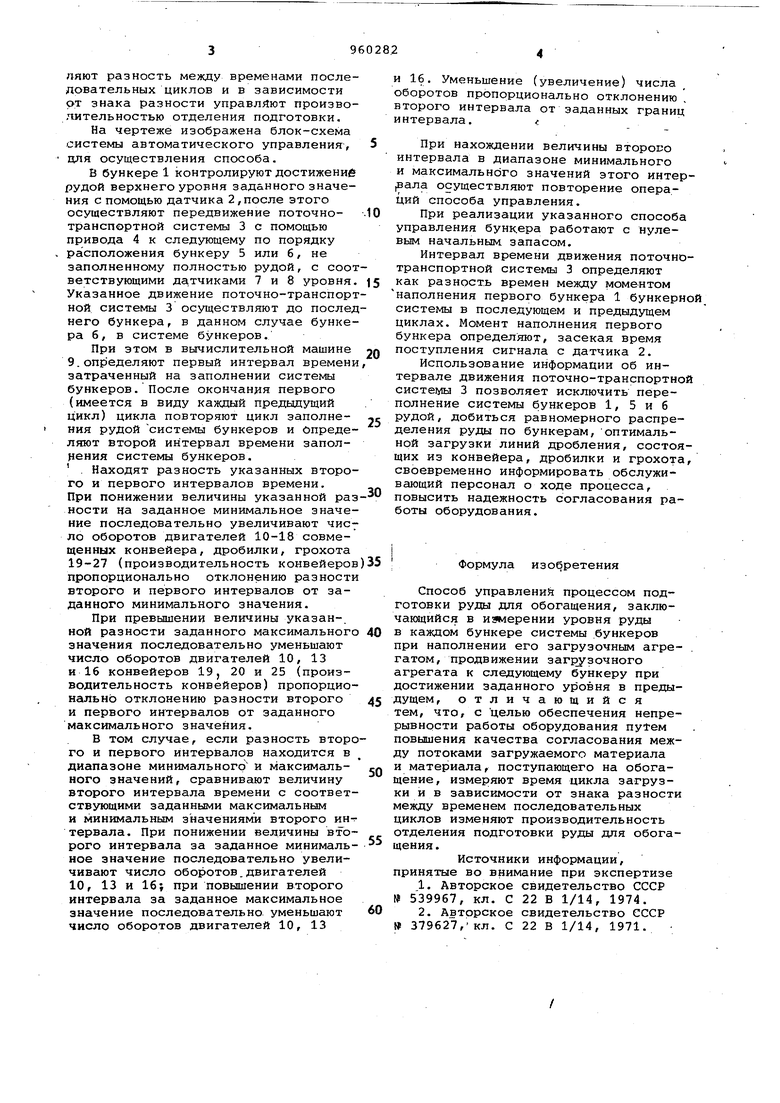

25 что измеряют уровень руды в каждом бункере системы бункеров и при наполнении продвигают загрузочный агрегат к последующему бункеру, контролируют время циклов загрузки бунке30ров , в которых содержится руда, вычиспяют разность между временами последовательных циклов и в зависимости от знака разности управляют произволительностью отделения подготовки. На чертеже изображена блок-схема системы автоматического управления, цля осуществления способа. В бункере 1 контролируют достижение рудой верхнего уровня заданного значения с помощью датчика 2,после этого осуществляют передвижение поточнотранспортной системы 3 с помощью привода 4 к следующему по порядку , расположения бункеру 5 или 6, не заполненному полностью рудой, с соот ветствующими да тчиками 7 и 8 уровня Указанное движение поточно-транспорт ной системы 3 осуществляют до послед него бункера, в данном случае бункера б, в системе бункеров. При этом в вычислительной машине 9.определяют первый интервал времени затраченный на заполнении системы бункеров. После окончания первого (имеется в виду каждый предьщущий цикл) цикла повторяют цикл заполнения рудой системы бункеров и определяют второй интервал времени заполнения системы бункеров. . Находят разность указанных второго и первого интервалов времени. При понижении величины указанной раз ности на заданное минимальное значение последовательно увеличивают чис ло оборотов двигателей 10-18 совмещенных конвейера, дробилки, грохота 19-27 (производительность конвейеров пропорционально отклонению разности второго и первого интервалов от заданного минимального значения. При превышении величины указан-. ной разности заданного максимального значения последовательно уменьшают число оборотов двигателей 10, 13 и 16 конвейеров 19, 20 и 25 (производительность конвейеров) пропорцио нально отклонению разности второго и первого интервалов от заданного максимального значения. В том случае, если разность второ го и первого интервалов находится в диапазоне минимальногсэ и максимального значений, сравнивают величину второго интервала времени с соответ ствующими заданными максимальным и минимальным значениями второго интервала. При понижении величины второго интервала за заданное минималь ное значение последовательно увеличивают число оборотов.двигателей 10, 13 и 16; при повышении второго интервала за заданное максимальное значение последовательно уменьшают число оборотов двигателей 10, 13 и 16. Уменьшение (увеличение) числа, оборотов пропорционально отклонению . второго интервала от заданных границ интервала. При нахождении величины второго интервала в диапазоне минимального и максимального значений этого интер,вала осуществляют повторение операций способа управления. При реализации указанного способа управления бункера работают с нулевым начальным запасом. Интервал времени движения поточнотранспортной системы 3 определяют как разность времен между моментом наполнения первого бункера 1 бункерной системы в последующем и предыдущем циклах. Момент наполнения первого бункера определяют, засекая время поступления сигнала с датчика 2. Использование информации об интервале движения поточно-транспортной системы 3 позволяет исключить переполнение системы бункеров 1, 5 и б рудой, добиться равномерного распределения руды по бункерам, оптимальной загрузки линий дробления, состоящих из конвейера, дробилки и грохота, своевременно информировать обслуживающий персонал о ходе процесса, повысить надежность согласования работы оборудования. Формула изобретения Способ управлений процессом подготовки руды для обогащения, заключакнцийся в измерении уровня руды в каждом бункере системы .бункеров при наполнении его загрузочным агрегатом, продвижении загрузочного агрегата к следующему бункеру при достижении заданного уровня в предыдущем, отличающийся тем, что, с целью обеспечения непрерывности работы оборудования путем повышения качества согласования между потоками загружаемого материала и материала, поступающего на обогащение, измеряют время цикла загрузки и в зависимости от знака разности между временем последовательных циклов изменяют производительность отделения подготовки ру,цы для обогащения. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 539967, кл. С 22 В 1/14, 1974. 2.Авторское свидетельство СССР № 379627,-кл. С 22 В 1/14, 1971.

Авторы

Даты

1982-09-23—Публикация

1980-05-26—Подача