(S) СПОСОБ СПЕКАНИЯ ФЕРРИТОВЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления ферритовых изделий | 1984 |

|

SU1217579A1 |

| Способ получения ферритовых изделий | 1977 |

|

SU619293A1 |

| Способ получения керамики | 1981 |

|

SU996389A1 |

| Конвейер для прецизионной высокотемпературной электропечи | 1979 |

|

SU876512A1 |

| Ферритовый материал | 1989 |

|

SU1633466A1 |

| Способ спекания литийсодержащих ферритовых изделий | 1986 |

|

SU1407678A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬТРУЮЩИХ ИЗДЕЛИЙ ИЗ ДВУОКИСИ КРЕМНИЯ | 2004 |

|

RU2255792C1 |

| РЕВЕРСИВНЫЙ ТВЕРДООКСИДНЫЙ ТОПЛИВНЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) | 2008 |

|

RU2480865C2 |

| Способ изготовления ферритов | 1979 |

|

SU839689A1 |

| РАДИОПРОЗРАЧНОЕ ЗАЩИТНОЕ ПОКРЫТИЕ С ВЫСОКОЙ ИЗЛУЧАТЕЛЬНОЙ СПОСОБНОСТЬЮ ДЛЯ МАТЕРИАЛОВ И ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО СТЕКЛА | 2014 |

|

RU2549662C1 |

1

Изобретение относится к проиэвод ству магнитных материалов и изделий из них, в частности (|)ерритовых сердечников для счетно-решающей техники, и может быть использовано в ра-диоэлектронной промышленности.

Известен способ спекания (1 ерритовых изделий (сердечников), включающий загрузку изделий на ленточный конвейер, спекание изделий, их грузку с конвейера и последуюсцую очистку изделий от окалины 1 .

Недостатками данного способа являются образование окалины и быстрое разрушение металлических подложек в процессе спекания ферритовых изделий .

Наиболее близким к изобретению по технической сущности и достиг а, емому результату является способ спекания ферритовых изделий, который состоит в том, что на предварительно обоженную окисленную на воздухе металлическую ленту через загрузочное устройство подают на вход в конвейерную печь (}ерритовые изде- ЛИЯ, которые спекают, выгружают с подложки с помощью специального разгрузочного устройства и очищают их от окалины. 2 .

Недостатками известного способа является то, что во время спекания происходит интенсивное образование окалину, быстрое разрушение ленты,

10 что снижает механическую прочность спекаемых изделий. .

Целью изобретения является умень15 шение образования окалины и повышение механической прочности спекаемых изделий.

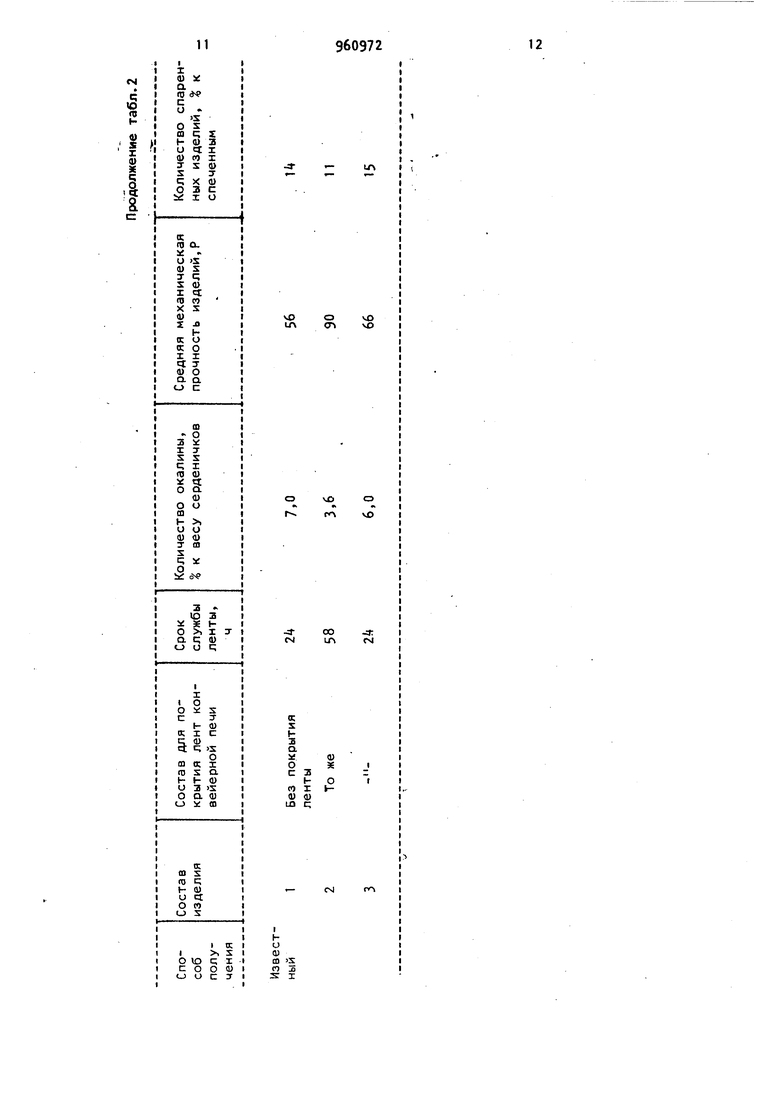

Цель достигается тем, что согласно способу спекания ферритовых изде20 ЛИЙ, включающему загрузку изделий на металлическую подложку, спекание изделий, их выгрузку с подложки и очистку от окалины, спекание проводят на подложке из спеченного фер396ритоаого порошка с добавкой двуокиси кремния. Кроме того, спекание проводят на подложке из ферритовых микросердечников, содержащих двуокись кремния. Состав ферритового nopoiUKa или микросердечников соответствует составу спекаемых изделий, а содержание двуокиси кремния в подложке составляет 0,5-8,0 весД, В результате этой операции лента покрывается стекловидной пленкой, снижающей скорость ее окисления, предотвращающей ее разрушение и умень шающей количество образующейся окаПример. Спекают ферритовые изделия (тороидальные сердечники раз мерами О ,,,13 мм) трех составов после покрытия ленты конвейерной печи различными кремнийсодержащими составами и сравнивают их с изготов ленными известным способом. Химический состав ферритовых изделий и материала (ферритового порошка и микросердемников), использованного для покрытия ленты, предста лены в табл. 1. Для получения материала для покры тия металлической подложки берут от ходы порошка или микросердечников, получаемые в процессе подготовки пресс-порошка или прессования изделий, добавляют 0,5-8,0 вес.% двуоки си кремния и перемешивают в любом вращающемся барабане или мельнице в течение 1 ч. При наличии в производ стве ферритовых, микросердечников, с держащих двуокись кремния, их можно использовать для покрытия прдложек с дополнительным добавлением двуоки СИ кремния или без добавления (в зависимости шт его содержания в составе). В последнем случае не требуется проводить перемешивание в барабане. Результаты испытания изделий, изготовленных предлагаемым способом представлены в табл. 2. Для сравнения приведены данные, полученные по известному способу. Количества окалины и спаренных во время обжига изделий оценивают в процентах от веса годных изделий. Срок службы ленты определяют в часах при непрерывной работе до выхода из строя. Механическую прочность Р изделий на растяжение определяют путем плавного увеличения нагрузки в граммах до разрушения. Представленные в табл. 2 значения Р являются средними 150 измерений/ Содержание двуокиси кремния менее 0,5 вес.% существенного влияния на указанные параметры не оказывает. При ее содержании на ленте образуется неровный слой стекловидной пленки и изделия сильно припекаются к ленте. Поэтому положительный эффект достигается содержанием двуокиси кремния от 0,5 до 8,0 вес.. Как следует из табл. 2, покрытие металлической ленты конвейерной печи материалом, содержащим двуокись кремния в пределах 0,5-8,0 весД, позволяет существенно увеличить срок эксплуатации ленты, механическую прочность спекаемых изделий, уменьшить количество образукхцейся окалины и брака от спаривания изделий при спекании.

м 00 со гоо - стч

г rf

о о

о о

1Л ил

о

о о

(П

см со

стч о

о о

vo -ао

CTV сг -

г

СП

см

см

r ел сэ о

0)

и

а

S.

ct

L. С4

OJ

U4 UN

t Ff

о о

о о

о

оо

о-

(1Л

I

3(U

g

0)

о о а S

X у S S Z I

0 С

|

ixN

О О

м -

- - со

00

- 1Л so vO vO

NO

1Л

ел

о

со

г о

1Л оо г-

ю

(О

ч(

(UU2

аfoг

с:с;а)

fM

о

«л оо - оо -

-- (П со

1Л

со о

01

iT -

LA 00

г-о

со

СП -

о

(Г -

г- оо о

о

1Л

1Л

о

1Л

fc

I

гл

о

1Л

гл

о

оо

1Л о

-я- - г ол - и

-я- см

6

ct

ю

I.

m м

со

ID rv

ГЛ

г

см

см

см

-3--1Л

VOочО

0

I

Tf

СО ITl

- (S

ОС

s

г о.

Ь

°

(О X 0) О)

to с;

-см

I- U

ф а s

rt 3 S I 13 формула изобретения 1,Способ спекания ферритовых изделий, включаю1ций загрузку изделий на металлическую подложку, спекание изделий, их выгрузку с подложки и очистку от окалины, отличающийся тем, что, с целью умень шения образования окалины и повышени механической прочности изделий, спекание проводят на подложке из спечен ного ферритового порошка с добавкой двуокиси кремния. 2.Способ по п, 1, отличающийся тем, что спекание проводят на подложке из ферритовых ник96росердечников, содержащих двуокись кремния. 3. Способ по п. 1, о т л и ч а ю: щ и и с я тем, что состав ферритового порошка или микросердечников соответствует составу спекаемых изделий, причем содержание двуокиси кремния в подложке составляет 0,58,0 вес.%. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР , кл. F 27 В 9/21, 1979. 2. Авторское свидетельство СССР t 7б92б,-кл. F 27 в 9/2, 1978.

Авторы

Даты

1982-09-23—Публикация

1981-04-16—Подача