Изобретение относится к области плазменной техники и может быть использовано для термической обработки цилиндрических поверхностей.

Известен плазменный генератор, содержащий эквидистантно расположенные цилиндрические электроды, имеющие сквозные разрезы вдоль образующей цилиндров. Недостатками этого генератора являются невозможность обработки внутренних цилиндрических поверхностей с диаметрами, меньшими габаритных размеров генератора, неравномерная обработка цилиндрических поверхностей без придания сложного вращательно-поступательного перемещения плазменного генератора.

Известен плазменный генератор, содеpжащий систему электродов в виде рельсотрона. Недостатками этого генератора являются горение разряда на свободных концах электродов и сложность конструкции для осуществления обработки цилиндрических поверхностей.

Целью изобретения является упрощение обработки цилиндрических поверхностей.

Цель изобретения достигается тем, что в плазменном генераторе для обработки цилиндрических поверхностей, содержащем систему электродов в виде рельсотрона, электроды последней выполнены в виде колец одинакового диаметра с зазором между свободным и токоподводящим концами каждого электрода, меньшим диаметра дуги при этом зазоры электродов смещены по окружности друг относительно друга.

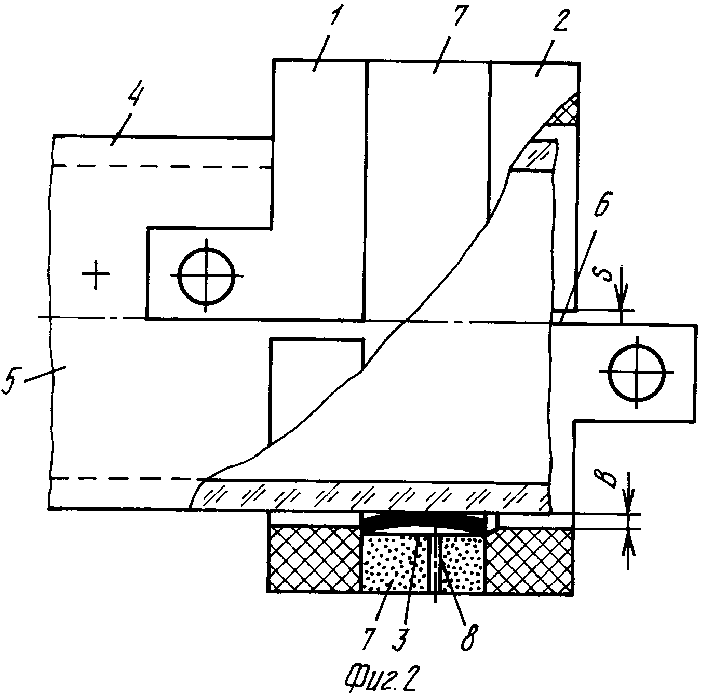

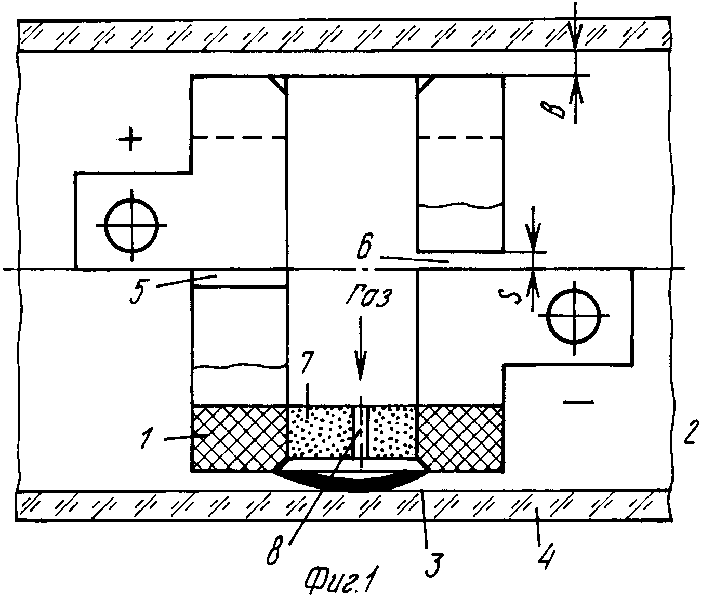

На фиг. 1 изображен плазменный генератор для обработки внутренней цилиндрической поверхности; на фиг. 2 - то же, для обработки наружной цилиндрической поверхности.

Устройство содержит электроды 1 и 2 в виде колец, между которыми горит дуга 3, обрабатывающую поверхность 4, зазоры 5 и 6, смещенные по окружности относительно друг друга, и изолятор 7 с отверстиями 8 для подачи расхода рабочего газа.

Генератор работает следующим образом.

Плазменный генератор устанавливают с зазором 15-20 мм между электродами 1, 2 и обрабатываемой поверхностью 4. На электроды 1 и 2 подается напряжение и с помощью осциллятора производится поджиг дуги 3. Воздействием магнитного поля на ток электрической дуги перемещают последнюю по окружности вдоль электродов 1, 2. Непрерывное горение дуги 3 достигается специальной конфигурацией системы электродов рельсотрона в виде кольца с зазором 5 и 6 между свободными и токоподводящими концами, меньшими диаметра дуги и смещенными по окружности. Выбор величины зазора меньше диаметра дуги обеспечивает беспрепятственный переход дуги со свободного конца на токоподводящий. Таким образом, дугу непрерывно перемещают по окружности вдоль обрабатываемой цилиндрической поверхности.

С целью прижима дуги к поверхности между электродами установлено диэлектрическое кольцо с радиальными каналами для подачи сжатого газа.

Вследствие того, что дуга совершает вращательное движение, для обработки цилиндрических поверхностей достаточно одного поступательного движения плазмотрона вдоль изделия, что в значительной мере упрощает конструкцию плазменного генератора и весь технологический процесс обработки. Обрабатывать можно как внутренние, так и внешние поверхности труб. (56) Гришин С. Д. и др. Электрические ракетные двигатели. М. : Машиностроение, 1975, с. 208-209.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электродуговой обработки изделий в вакууме | 1983 |

|

SU1139022A1 |

| СПОСОБ РЕКУПЕРАТИВНОГО ОХЛАЖДЕНИЯ ЭЛЕКТРОДА ПЛАЗМОТРОНА, ПЛАЗМОТРОН ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА И ЭЛЕКТРОДНЫЙ УЗЕЛ ЭТОГО ПЛАЗМОТРОНА | 2011 |

|

RU2469517C1 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ПЛАЗМЕННОЙ ОБРАБОТКИ ТОНКОСТЕННЫХ ЦИЛИНДРОВ ИЗ СЛОЖНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2001 |

|

RU2206633C2 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ НАПЛАВКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2457929C1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ РЕЗКИ | 1971 |

|

SU425754A1 |

| ПЛАЗМЕННАЯ ГОРЕЛКА (ВАРИАНТЫ) | 2007 |

|

RU2353485C1 |

| ЭЛЕКТРОД ДЛЯ ПЛАЗМЕННОГО ГЕНЕРАТОРА, ГЕНЕРАТОР, ВКЛЮЧАЮЩИЙ УПОМЯНУТЫЙ ЭЛЕКТРОД, И СПОСОБ ОБРАБОТКИ ТВЕРДЕЮЩЕГО ЖИДКОГО МЕТАЛЛА | 1997 |

|

RU2175170C2 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ ТЕЛА ВРАЩЕНИЯ | 2012 |

|

RU2482195C1 |

| СОПЛО ПЛАЗМЕННОЙ ГОРЕЛКИ (ВАРИАНТЫ) | 1998 |

|

RU2177677C2 |

ПЛАЗМЕННЫЙ ГЕНЕРАТОР ДЛЯ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ПОВЕРХНОСТЕЙ, содержащий систему электродов в виде рельсотрона, отличающийся тем, что, с целью упрощения обработки цилиндрических поверхностей, электроды выполнены в виде колец одинакового диаметра с зазором между свободным и токоподводящим концом каждого электрода, меньшим диаметра пути, при этом зазоры электродов смещены по окружности относительно друг друга.

Авторы

Даты

1994-02-15—Публикация

1981-04-30—Подача