(54) ФОРМА-ВАГОНЕТКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ

ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Форма-вагонетка для изготовления строительных изделий | 1977 |

|

SU680880A1 |

| Форма-вагонетка для изготовления СТРОиТЕльНыХ издЕлий | 1979 |

|

SU837872A2 |

| Форма для изготовления строительных изделий | 1981 |

|

SU952601A2 |

| Форма для изготовления предварительно напряженных газобетонных изделий | 1982 |

|

SU1119852A1 |

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Форма для изготовления строительных изделий | 1980 |

|

SU939211A1 |

| Устройство для изготовления железобетонных изделий | 1978 |

|

SU779079A1 |

| Устройство для сборки, разборки и транспортирования форм | 1989 |

|

SU1673452A1 |

| Вертикально-замкнутая линия для изготовления бетонных и подобных изделий в формах-вагонетках | 1974 |

|

SU574334A1 |

| Форма-вагонетка для изготовления железобетонных изделий | 1990 |

|

SU1740167A1 |

Изобретение относится к строительству и может быть использовано для производства железобетонных изделий на конвейерных линиях.

Известна форма для изготовления железобетонных изделий, содержащая поддон, продольные и торцовые борта с закрепленными на них неподвижным и подвижным захватами, при этом на подвижном захвате одним концом закреплен с помощью штифта двуплечий рычаг, другой конец которого соединен с консольным рычагом 1.

Недостатком этого устройства является небольшоя усилие прижатия бортов друг к другу, в связи с чем ОКИ не плотно прижаты друг к другу, а следовательно, и изделие получается недостаточно качественным.

Наиболее близким к предлагаемой является форма-вагонетка для изготовления строительных изделий, содержащая поддон, подвижные продольные и торцовые борта, направлякяцие для их перемещения, установленные по концам бортов рычаги, соединяющие их друг с другом, и запорные устройства, каждое из которых выполнено в виде закрепленного на продольном борту П-образного кронштейна с установленным в нем поворотным в вертикальной плоскости коромыслом с захватом продольного борта, контактирующим с захватом торцового борта Г2.

В данной форме запорное устройство не создает подтяжку обоих бортов друг к другу для выборки зазоров в сочленениях, и вследствие этого

10 не выдерживается геометрия строительного изделия, т.е. снижается качество изделий.

Цель изобретения - повышение качества изделия путем надежного соеди15нения бортов.

Поставленная цель достигается тем, что форма-вагонетка для изготовления строительных изделий, содержащая поддон, подвижные продольные

20 и торцовые борта, направляющие для их перемещения, рычаги, установленные по концам бортов, соединяющих их друг с другом, и запорные устройства, каждое из которых выполнено в

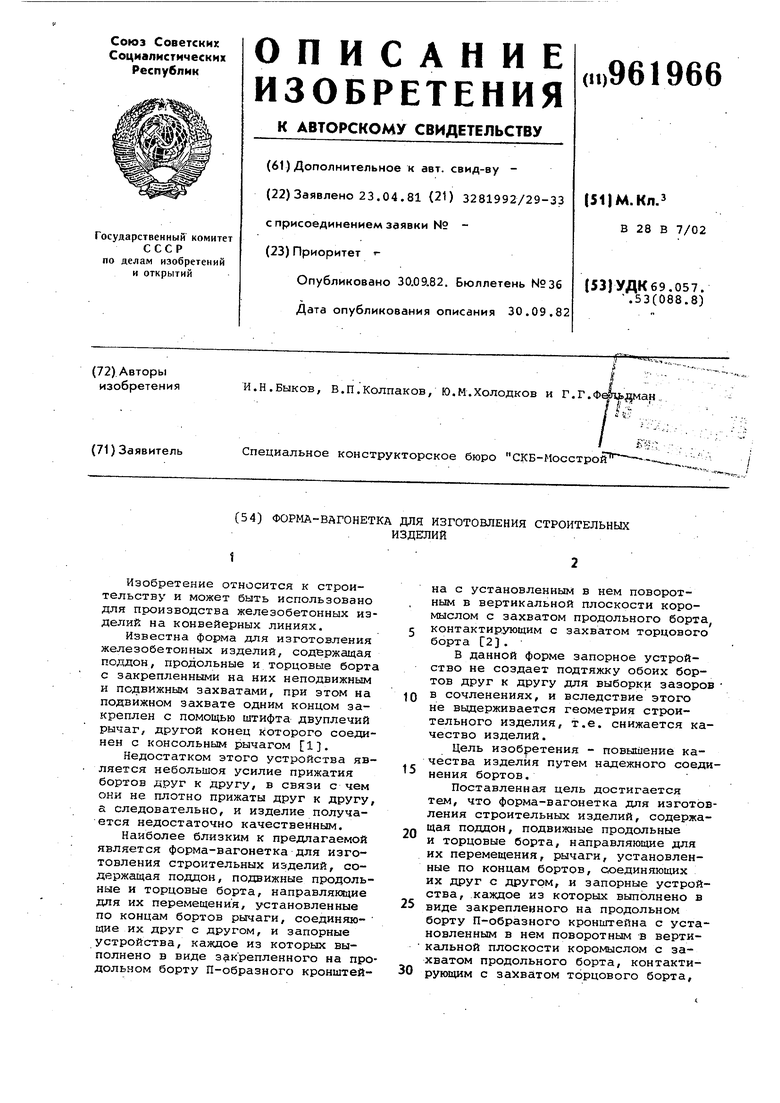

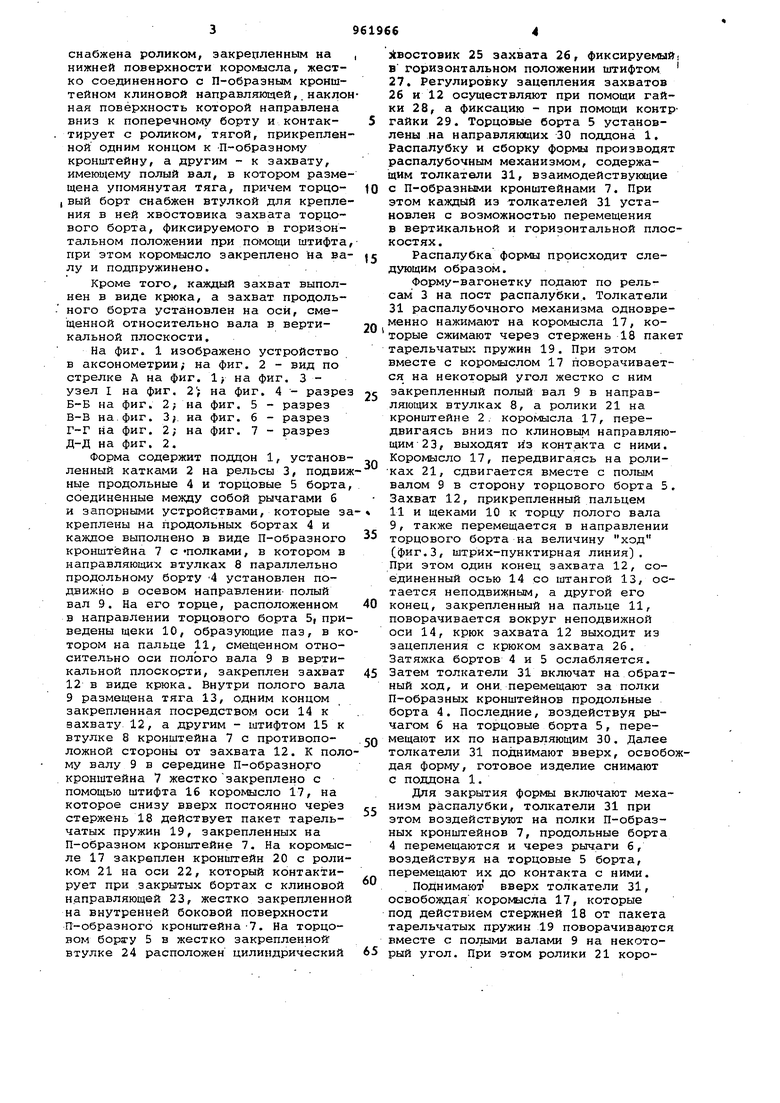

25 виде закрепленного на продольном борту П-образного кронштейна с установленным в нем поворотным -в вертикальной плоскости коромыслом с захватом продольного борта, контакти30 рукнцим с захватом торцового борта. снабжена роликом, закрепленным на нижней поверхности коромысла, жестко соединенного с П-обраэным кронштейном клиновой направляющей, накло ная поверхность которой направлена вниз к поперечному борту и контактирует с роликом, тягой, прикреплен ной одним концом к П-обраэному кронштейну, а другим - к захвату, имеющему полый вал, в котором разме щена упомянутая тяга, причем торцовый борт снабжен втулкой для крепле ния в ней хвостовика захвата торцового борта, фиксируемого в горизонтальном положении при помощи штифта при этом коромысло закреплено на ва лу и подпружинено. Кроме того, каждый захват выполнен в виде крюка, а захват продольного борта установлен на оси, смещенной относительно вала в вертикальной плоскости. На фиг. 1 изображено устройство в аксонометрии,- на фиг. 2 - вид по стрелке А на фиг. на фиг. 3 узел I на фиг. 2; на фиг. 4 - разре Б-Б на фиг. 2; на фиг. 5 - разрез В-В на.фиг. 3) на фиг. 6 7 -разрез Г-Г на фиг. 2; на фиг. -разрез Д-Д на фиг. 2. Форма содержит поддон 1, установ ленный катками 2 на рельсы 3, подви ные продольные 4 и торцовые 5 борта соединенные между собой рычагами 6 и запорными устройствами, которые з креплены на продольных бортах 4 и каждое выполнено в виде П-образного кронштейна 7 с «полками, в котором в направляющих втулках 8 параллельно продольному борту 4 установлен подвижно в осевом направлении- полый вал 9. На его торце, расположенном в направлении торцового борта 5| при ведены щеки 10, образующие паз, в к тором на пальце 11, смещенном относительно оси полого вала 9 в вертикальной плоскорти, закреплен захват 12 в виде крюка. Внутри полого вала 9 размещена тяга 13, одним концом закрепленная посредством оси 14 к захвату 12, а другим - штифтом 15 к втулке 8 кронштейна 7 с противоположной стороны от захвата 12. К пол му валу 9 в середине П-образного кронштейна 7 жестко закреплено с помощью штифта 16 коромысло 17, на которое снизу вверх постоянно через стержень 18 действует пакет тарельчатых пружин 19, закрепленных на П-образном кронштейне 7. На коромыс ле 17 закреплен кронштейн 20 с роли ком 21 на оси 22, который контактирует при закрытых бортах с клиновой направляющей 23, жестко закрепленно на внутренней боковой поверхности П-образного кронштейна-7. На торцовом боргу 5 в жестко закрепленной втулке 24 расположен цилиндрический kBOCTOBHK 25 захвата 26, фиксируемый в горизонтальном положении штифтом 27. Регулировку зацепления захватов 26 и 12 осуществляют при помощи гайки 28, а фиксацию - при помощи контргайки 29. Торцовые борта 5 установлены на направляющих 30 поддона 1. Распалубку и сборку формы производят распалубочным механизмом, содержащим толкатели 31, взаимодействукхдие с П-образными кронштейнами 7. При этом каждый из толкателей 31 установлен с возможностью перемещения в вертикальной и горизонтальной плоскостях. Распалубка формы происходит следующим образом. Форму-вагонетку подают по рельсам 3 на пост распалубки. Толкатели 31 распалубочного механизма одновременно нажимают на коромысла 17, которые сжимают через стержень 18 пакет тарельчатых пружин 19. При этом вместе с коромыслом 17 поворачивается на некоторый угол жестко с ним закрепленный полый вал 9 в направляющих втулках 8, а ролики 21 на кронштейне 2. коромысла 17, передвигаясь вниз по клиновым направляющим 23, выходят из контакта с ними. Коромысло 17, передвигаясь на роликах 21, сдвигается вместе с полым валом 9 в сторону торцового борта 5. Захват 12, прикрепленный пальцем 11 и щеками 10 к торцу полого вала 9, также перемещается в направлении торцового борта на величину ход (фиг.З, штрих-пунктирная линия). При этом один конец захвата 12, соединенный осью 14 со штангой 13, остается неподвижным, а другой его конец, закрепленный на пальце 11, поворачивается вокруг неподвижной оси 14, крюк захвата 12 выходит из зацепления с крюком захвата 26. Затяжка бортов 4 и 5 ослабляется. Затем толкатели 31 включат на обратный ход, и они. перемещают за полки П-образных кронштейнов продольные борта 4. Последние, воздействуя рычагом 6 на торцовые борта 5, перемещают их по направляющим 30. Далее толкатели 31 поднимают вверх, освобождая форму, готовое изделие снимают с поддона 1. Для закрытия формы включают механизм распалубки, толкатели 31 при этом воздействуют на полки П-образных кронштейнов 7, продольные борта 4 перемещаются и через рычаги 6, воздействуя на торцовые 5 борта, перемещают их до контакта с ними. Поднимают вверх толкатели 31, освобождая коромысла 17, которые под действием стержней 18 от пакета тарельчатых пружин 19 поворачиваются вместе с полыми валами 9 на некоторый угол. При этом ролики 21 коромысел 17 перемещаются по клиновым направляющим 23 вверх и отжимают полые валы 9 вместе с корог ыслами 17 в осевом направлении в сторону от торцовых бортов 5, Происходит вращение захвата 12 вокруг оси 14, и он занимает первоначальное положение (фиг.З, сплошные линии), крюк захвата 12 зацепляется с крюком захвата 26, осуществляя жесткую затяжку бортов 4 и 5. Для более плотного зацепления захватов 12 и 26 производят регулировку гайкой 28 и фиксацию контргайкой 29.

Применение предлагаемого устрой ства обеспечит постоянную и жесткую затяжку бортов с большим усилием, плотное их прилегание, что повысит точность геометрии формуемого изделия, а следовательно, и качество формуемого изделия за счет исключения проникновения бетона в зазоры между бортами и поддоном.

Формула изобретения

0 клиновой направляющей, наклонная поверхность которой направлена вниз к поперечному борту и контактирует с роликом, тягой, прикрепленной одним концом к П-образному кронштейну, а

5 другим - к захвату, имеющему полый вал, в котором размещена упомянутая тяга, причем торцовый борт снабжен втулкой для крепления в ней хвосто.вика захвата торцового борта, фиксируемого в горизонтальном положении

0 при помощи штифта, при этом коромысло закреплено на валу и подпружинено.

0

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-09-30—Публикация

1981-04-23—Подача