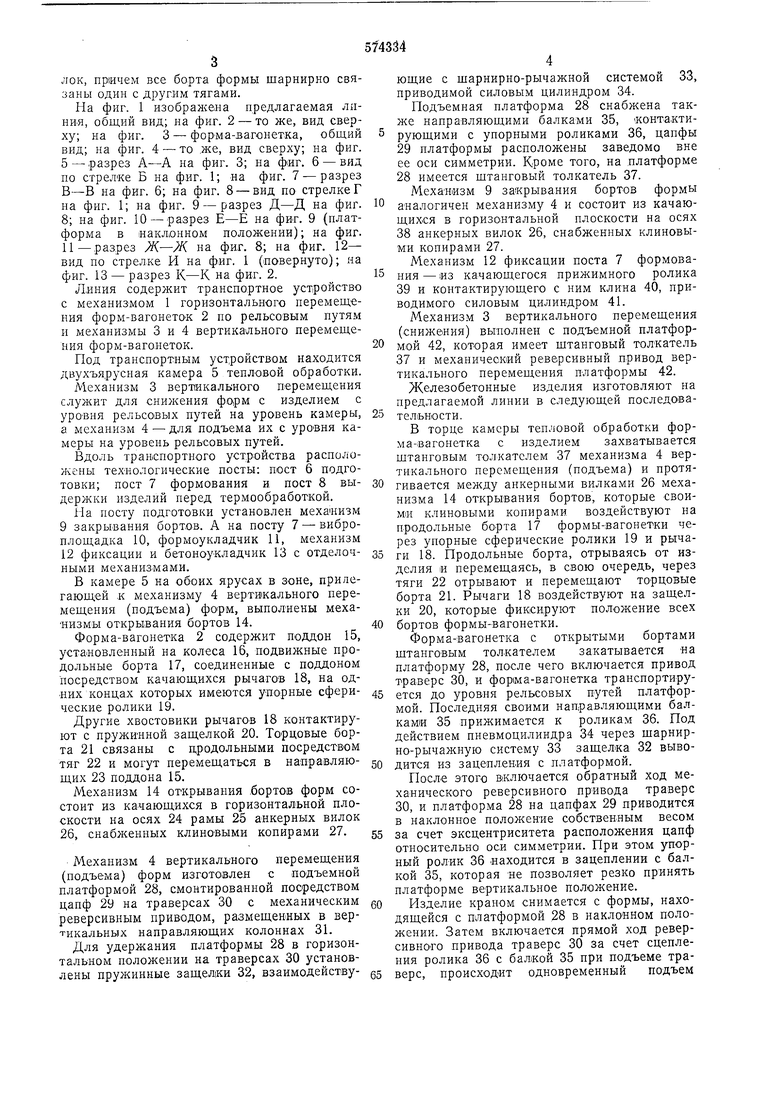

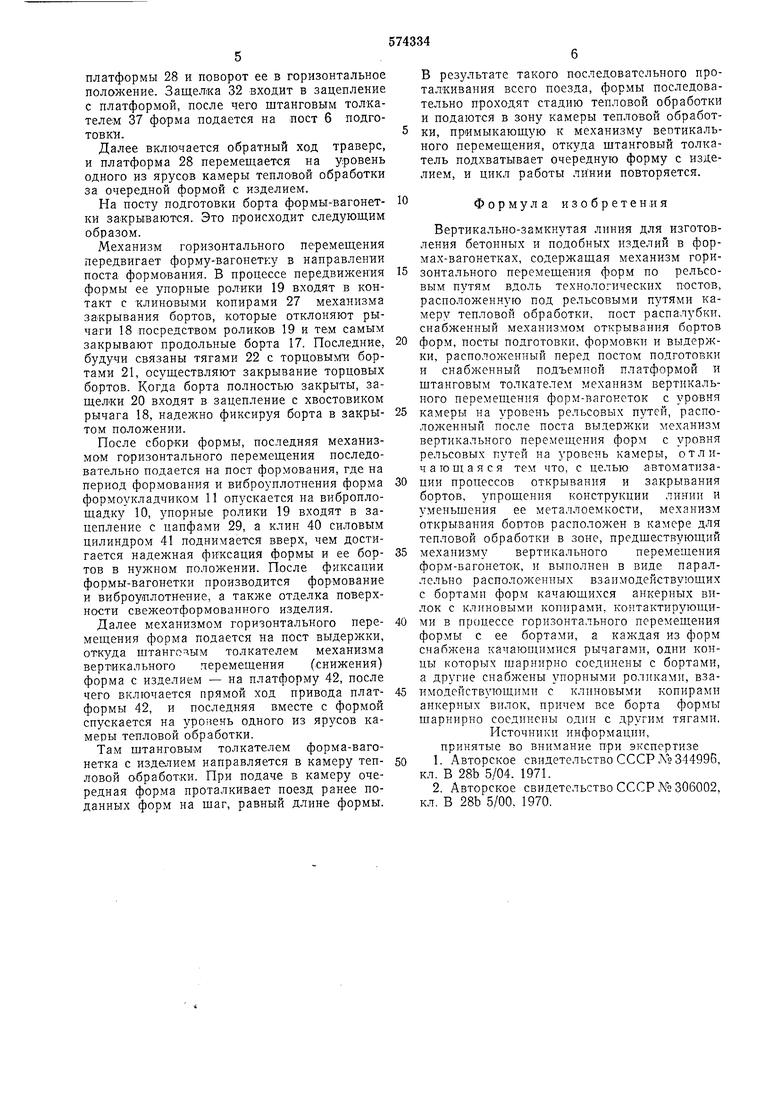

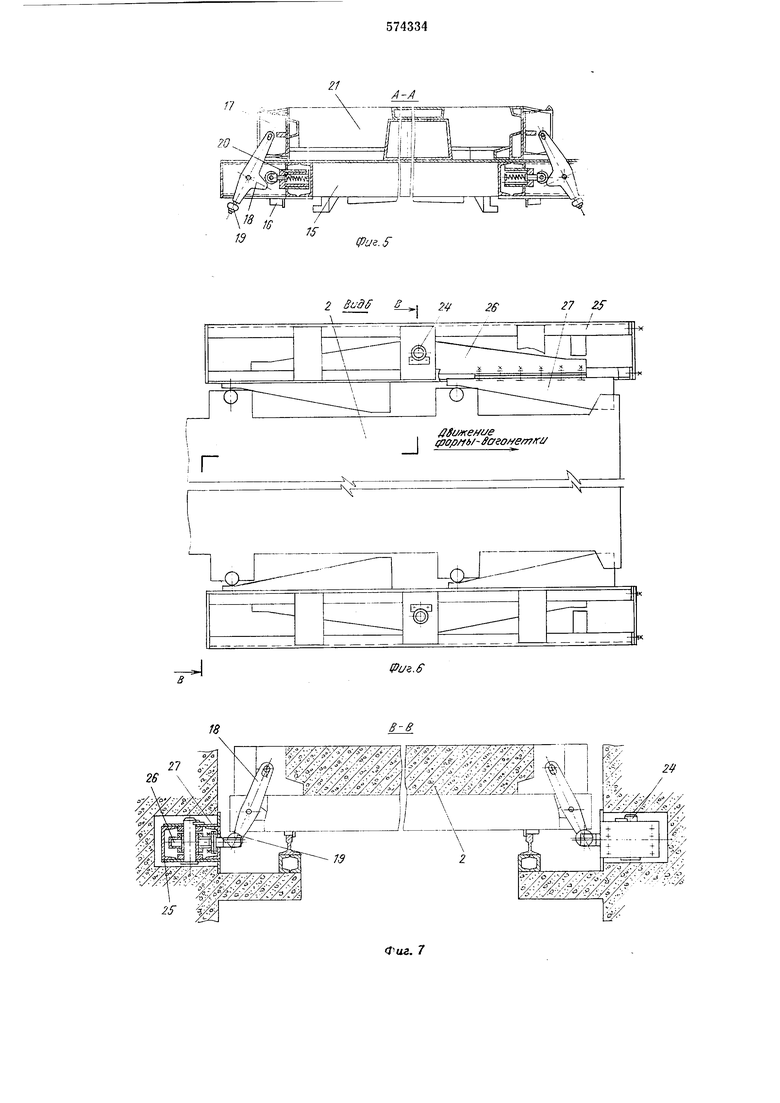

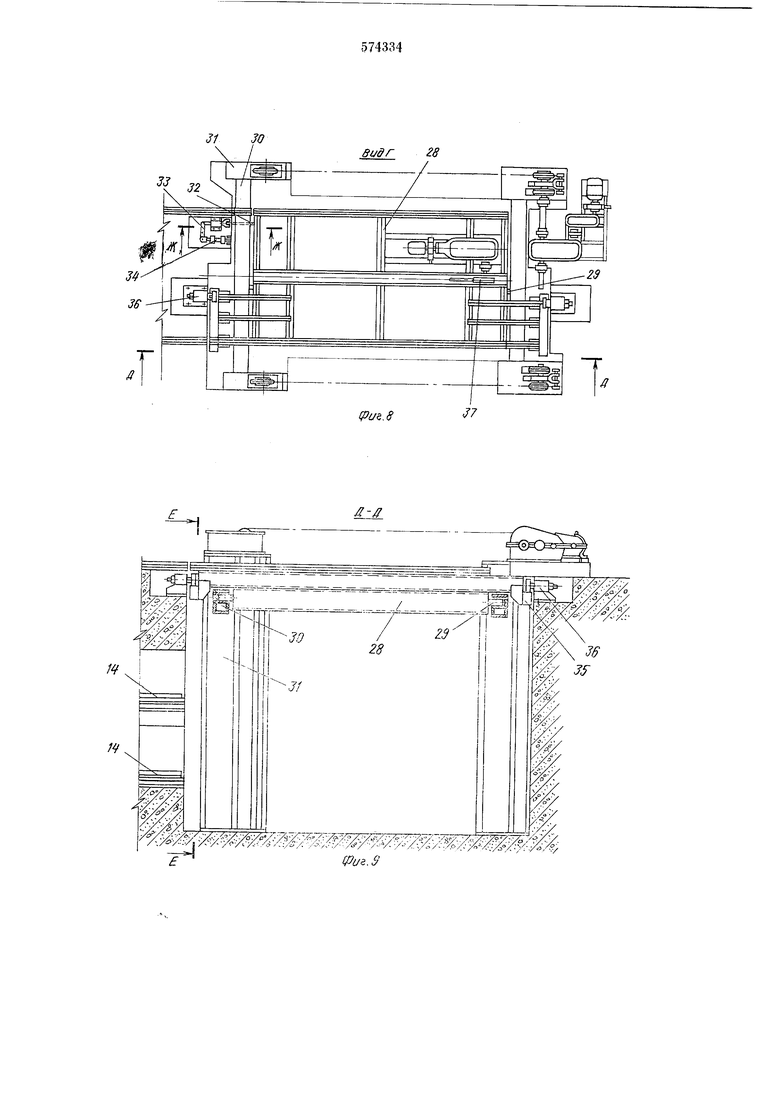

лок, причем все борта формы шарнирно свя заны один с другим тягами. На фиг. 1 изображена предлагаемая липил, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - форма-вагонетка, общий вид; на фиг. 4 - то же, вид сверху; иа фиг 5 - разрез А-А на фиг. 3; на фиг. 6 - вид по стрелке Б на ф.иг. 1; на фиг. 7 - разрез В-В на фиг. 6; на фиг. 8 - вид по стрелке Г па фиг. 1; на фиг. 9 - разрез Д-Д на фиг. 8; на фиг. 10 -разрез Е-Е на фи-г. 9 (платформа в «аклонном положении); на фиг. И-разрез Ж-Ж на фиг. 8; на фиг. 12- вид по стрелке И на фиг. 1 (повернуто); на фиг. 13 - разрез К-К на фиг. 2. Линия содержит транспортное устройство с механизмом 1 горизонтального перемещения форм-вагонеток 2 по рельсовым путям и механизмы 3 и 4 вертикального перемещения форм-вагонеток. Под транспортным устройством находится двухъярусная камера 5 тепловой обработки. Механизм 3 верт1икалвного перемещения служит для снижения форм с изделием с уровня рельсовых путей на уровень камеры, а механизм 4 - для лодъема их с уровня камеры на уровень рельсовых путей. Вдоль транспортного устройства расположены технологические посты: пост 6 подготовки; пост 7 формования и пост 8 выдержки изделий перед термообработкой. На посту подготовки установлен механизм 9 закрывания бортов. А на посту 7 - виброплощадка 10, формоукладчик И, механизм 12 фиксации и бетоноукладчик 13 с отделочными механизмами. В камере 5 на обоих ярусах в зоне, прилегающей к механизму 4 вертикального перемещения (подъема) форм, выполнены механизмы открывания бортов 14. Форма-вагонетка 2 содержит поддон 15, установленный на колеса 16, подвижные продольные борта 17, соединенные с поддоном посредством качающихся рычагов 18, на одних концах которых имеются упорные сферические ролики 19. Другие хвостовики рычагов 18 контактируют с пружинной защелкой 20. Торцовые борта 21 связаны с цродольными посредством тяг 22 и могут перемещаться в направляющих 23 поддона 15. Механизм 14 открывания .бортов форм состоит из качающихся в горизонтальной плоскости на осях 24 рамы 25 анкерных вилок 26, снабженных клиновыми копирами 27. Механизм 4 вертикального перемещения (подъема) форм изготовлен с подъемной платформой 28, смонтированной посредством цапф 29 на траверсах 30 с механическим реверсивным приводом, размещенных в вертикальных направляющих колоннах 31. Для удержания платформы 28 в горизонтальном полол ении на траверсах 30 установлены пружинные защелки 32, взаимодействующие с шарнирно-рычажной системой 33, приводимой силовым цилиндром 34. Подъемная платформа 28 снабжена также направляющими балками 35, контактирующими с упорными роликами 36, цапфы 29 платформы расположены заведомо вне ее оси симметрии. Кроме того, на платформе 28 имеется щтанговый толкатель 37. Механизм 9 закрывания бортов формы аналогичен механизму 4 и состоит из качающихся в горизонтальной плоскости на осях 38анкерных вилок 26, снабженных клиновыми копирами 27. Механизм 12 фиксации поста 7 формования- из качающегося прижимного ролика 39и контактирующего с ним клина 40, приводимого силовым цилиндром 41. Механизм 3 вертикального перемещения (снижения) выполнен с подъемной платформой 42, которая имеет щтанговый толкатель 37 и механический реверсивный привод вертикального перемещения платформы 42. Железобетонные изделия изготовляют на предлагаемой линии в следующей последовательности. В торце камеры тепловой обработки форма- вагонетка с изделием захватывается штанговым толкателем 37 механизма 4 вертикального перемещения (подъема) и протягивается между анкерными вилками 26 механизма 14 открывания бортов, которые своими клиновыми копирами воздействуют на продольные борта 17 формы-вагонетки через упорные сферические ролики 19 и рычаги 18. Продольные борта, отрываясь от изделия и перемещаясь, в свою очередь, через тяги 22 отрывают и перемещают торцовые борта 21. Рычаги 18 воздействуют на защелки 20, которые фиксируют положение всех бортов формы-вагонетки. Форма-вагонетка с открытыми бортами щтанговым тол.кателем закатывается на платформу 28, после чего включается привод траверс 30, и форма-вагонетка транспортируется до уровня рельсовых путей платформой. Последняя своими направляющими балками 35 прижимается к роликам 36. Под действием пневмоцилиндра 34 через шарнирно-рычажную систему 33 защелка 32 выводится из зацепления с платформой. После этого включается обратный ход механического реверсивного привода траверс 30, и платформа 28 на цапфах 29 приводится в наклонное положение собственным весом за счет эксцентриситета расположения цапф относительно оси симметрии. При этом упорный ролик 36 находится в зацеплении с балкой 35, которая не позволяет резко принять латформе вертикальное положение. Изделие краном снимается с формы, нахоящейся с платформой 28 в наклонном полоении. Затем включается прямой ход реверивного привода траверс 30 за счет сцеплеия ролика 36 с балкой 35 при подъеме траере, происходит одновременный подъем платформы 28 н поворот ее в горизонтальное положение. Защелжа 32 входит в зацепление с платформой, после чего штанговым толкателем 37 форма подается на пост 6 подготовки. Далее включается обратный ход траверс, и платформа 28 перемещается на уровень одного из ярусов камеры тепло-вой обработки за очередной формой с изделием. На посту подготовки борта формы-вагонетки закрываются. Это происходит следующим образом. Механизм горизонтального перемещения передвигает форму-вагонетку в направлент1и поста формования. В процессе передвижения формы ее упорные ролики 19 входят в контакт с клиновыми копирами 27 механизма за-крывания бортов, которые отклоняют рычаги 18 посредством ролико(В 19 и тем самым закрывают продольные борта 17. Последние, будучи связаны тягами 22 с торцовыми бортами 21, осуществляют закрывание торцовых бортов. Когда борта полностью закрыты, защелки 20 входят в зацепление с хвостовиком рычага 18, надежно фиксируя борта в закрытом положении. После сборки формы, последняя механизмом горизонтального перемещения последовательно подается на пост формования, где на период формования и виброуплотпения форма формоукладчиком И опускается на виброплощадку 10, упорные ролики 19 входят в зацепление с цапфами 29, а клин 40 силовым цилиндром 41 поднимается вверх, чем достигается надежная фиксация формы и ее бортов в нужном положении. После фиксации формы-вагонетки производится формование и виброуплотнепие, а также отделка поверхности свежеотформованного изделия. Далее механизмом горизонтального перемещения форма подается на пост выдержки, откуда щтангс ым толкателем механизма верт1икального перемещения (снижения) форма с изделием - на платформу 42, после чего включается прямой ход привода платформы 42, и последняя вместе с формой спускается на урошнь одного из ярусов камеры тепловой обработки. Там щтанговым толкателем форма-вагонетка с изделием направляется в камеру тепловой обработки. При подаче в камеру очередная форма проталкивает поезд ранее поданных форм на щаг, равный длине формы. В результате такого последовательного проталкивания всего поезда, формы последовательно проходят стадию тепловой обработки и подаются в зону камеры тепловой обработки, примыкающую к механизму веотикального перемещения, откуда щтанговый толкатель подхватывает очередную форму с изделием, и цикл работы линии повторяется. Формула изобретения Вертикально-замкнутая линия для изготовления бетонных и подобных изделий в формах-вагонетках, содержащая механизм горизонтального перемещения форм по рельсовым путям вдоль технологических постов, расположенную под рельсовыми путями камеру тепловой обработки, пост распалубки, снабженный механизмом открывания бортов форм, посты подготовки, формовки и выдержки, расположенный перед постом подготовки и снабженный подъемной платформой и щтанговым толкателем механизм вертикального перемещения форм-вагонеток с уровня камеры на уровень рельсовых путей, расположенный после поста выдержки механизм вертикального перемещения форм с уровня рельсовых путей на уровень камеры, отлич а ю п а я с я тем что, с целью автоматизации процессов открывания и закрывания бортов, упрощения конструкции линии и уменьщения ее металлоемкости, механизм открывания бортов расположен в камере для тепловой обработки в зоне, предществующий механизму вертикального перемещения форм-вагонеток, и выполнен в виде параллельно расноложенных взаимодействующих с бортами форм качающихся анкерных вилок с клиновыми копирами, контактирующими в процессе горизонтального перемещения формы с ее бортами, а каждая из форм снабжена качающимися рычагами, одни концы которых щарнирно соединены с бортами, а другие снабжены упорными роликами, взат модействующими с клиновыми копирами анкерных вилок, причем все борта формы щарнирно соединены один с другим тягами. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР До 344996, кл. В 28Ь 5/04. 1971. 2.Авторское свидетельство СССР .№306002, кл. В 28Ь 5/00. 1970.

/ /

//

t

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХЪЯРУСНЫЙ СТАН для ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ НЗДЕЛИЙВСЕСОЮЗНАЯliAKHTBO^T^KliH'infAfБИБЛИОТЕКА | 1971 |

|

SU306002A1 |

| Двухъярусный стан для изготовления железобетонных изделий | 1980 |

|

SU1000276A1 |

| Двухярусная конвеерная линия для изготовления железобетонных изделий в формах-вагонетках | 1978 |

|

SU1025514A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1989 |

|

SU1622126A1 |

| Пост формования в технологической линии для изготовления строительных изделий | 1987 |

|

SU1472269A1 |

| Двухъярусная конвейерная линия для изготовления железобетонных изделий | 1978 |

|

SU1278220A1 |

| Технологическая линия для изготовления строительных изделий | 1979 |

|

SU856804A1 |

| Технологическая линия для изготовления комплексных плит покрытий | 1985 |

|

SU1321588A1 |

| Двухъярусная конвейерная линия для изготовления изделий из бетонных смесей | 1986 |

|

SU1433807A1 |

| Устройство для распалубки в линии для изготовления железобетонных изделий | 1983 |

|

SU1201136A1 |

fpue.l

f / 712 Ю -77

17

siii

11

22

i 23 fi -4iii

A lflue-3

17 22

tg

J

ЗГ

Cpus.f

(pus.S

-

(pusJO

Фиг. f1

Sudfi

:1з:1

ffSuM-ef/i/e

cppfl/ i i - Saeof em i/

fff

W

fS

Авторы

Даты

1977-09-30—Публикация

1974-07-23—Подача