(54) УСТРОЙСТВО ДЛЯ УБОРКИ ПРОИЗВОДСТВЕННЫХ ОТХОДОВ БЕТОННОЙ СМЕСИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки ленты конвейера | 1979 |

|

SU856936A1 |

| Устройство для уборки просыпи конвейера | 1980 |

|

SU910509A1 |

| Пластинчатый конвейер | 1987 |

|

SU1505848A1 |

| Устройство для уборки просыпи ферромагнитного сыпучего материала | 1984 |

|

SU1194791A1 |

| Пластинчатый конвейер | 1980 |

|

SU912602A1 |

| Конвейерная система | 1983 |

|

SU1106761A1 |

| Устройство для уборки отходов из подконвейерного пространства | 1980 |

|

SU901176A1 |

| Устройство для уборки просыпи на концевой части конвейера | 1985 |

|

SU1253905A1 |

| Устройство для перекрытия пространства при загрузке-выгрузке судов сыпучими грузами | 1990 |

|

SU1712283A1 |

| Непрерывно действующая печь для полукоксования твердых горючих | 1933 |

|

SU40954A1 |

1

Изобретение относится к строительству и может быть использовано в технологических линиях для изготовления строительных изделий.

Известно устройство для уборки просыпей, например, из подконвейерного пространства, содержащее установленные в направляющих желоба тележки со скребками, взаимодействующими с приводным тяговым канатом 1.

Наличие большого количества скребков, отсутствие упругого контакта их с очищаемой поверхностью снижает эффективность устройства в работе, повышает его металлоемкость и способствует значительному шуму в работе, taK как оно обладает повышенной виброакустической способностью.

Наиболее близким к предлагаемому по технической -.сущности и достигаемому результату является устройство для уборки производственных отходов бетонной смеси, включающее установленный в направляющих транспортирующий орган в виде цепи со скребками, закрепленными с постоянным шагом 2.

Указанное устройство не может обеспечить эффективное удаление с пода-днища

подкассетного пространства производственных отходов из бетонной смеси, затвердевших кусков бетона, так называемых «сталактитов, смазочных веществ и другого мусора, так как отсутствует надлежащий упругий контакт укрепленных на цепи скребков с днищем-подом. Кроме того, наличие только одного вида скребков (металлических) создает интенсивный износ пода и в работе не исключает возможности пропусков (остаются на поду лужи грязных стоков и смазки). Сами скребки, укрепленные на гибком тяговом органе-цепи, имеют возможность отжиматься (виртуально перемещаться) при встрече со «сталактитами - затвердевшими частицами бетона - и «огибают их,

15 что снижает качество очистки, а наличие большого числа скребков, установленных с определенным шагом, создает (кроме вышеуказанного шумового эффекта) повышенную металлоемкость устройства.

20 Цель изобретения - повышение эффективности работы устройства.

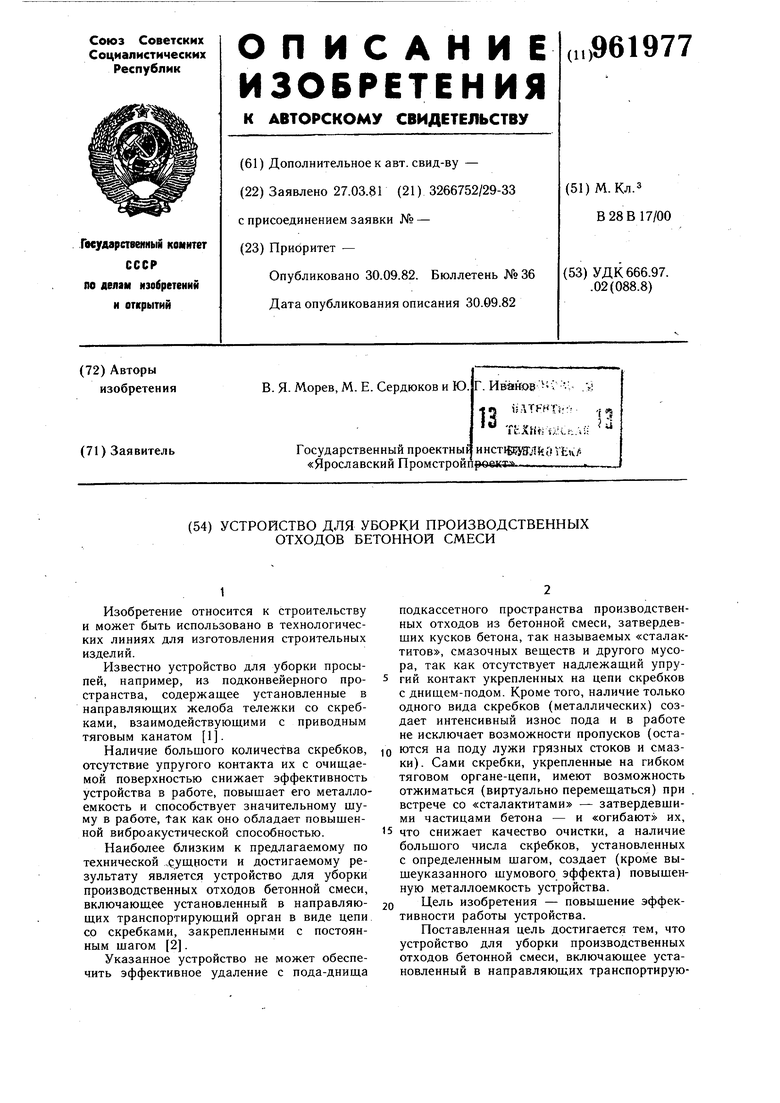

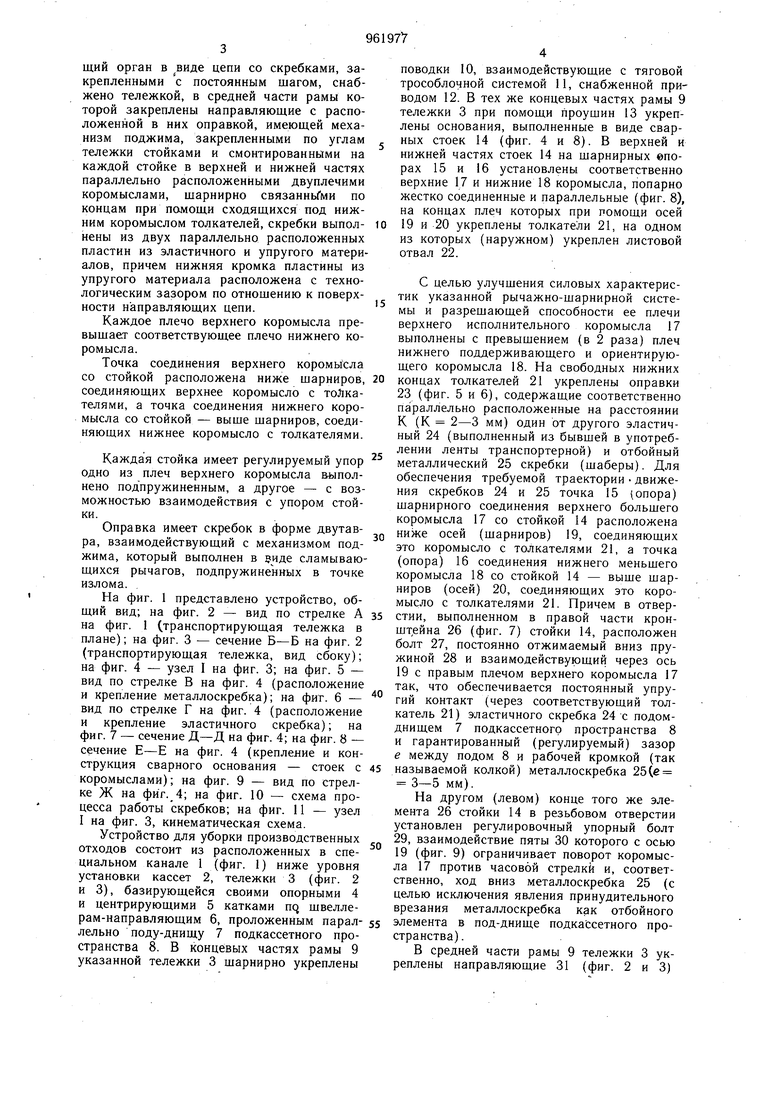

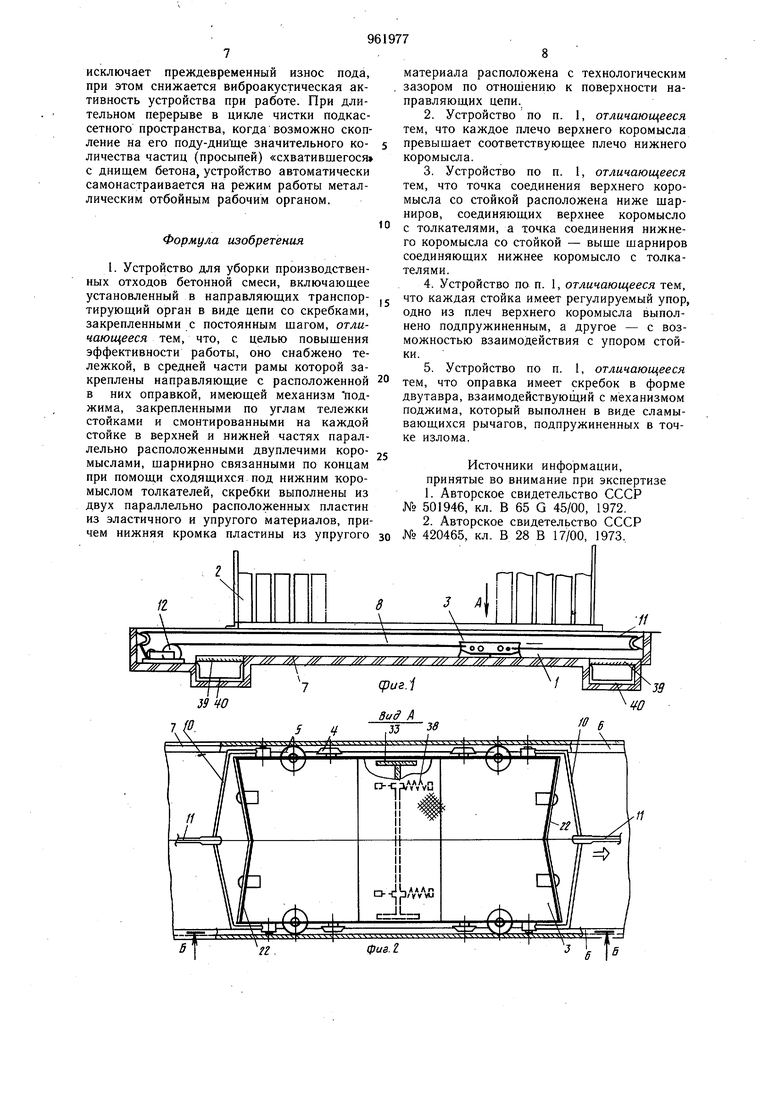

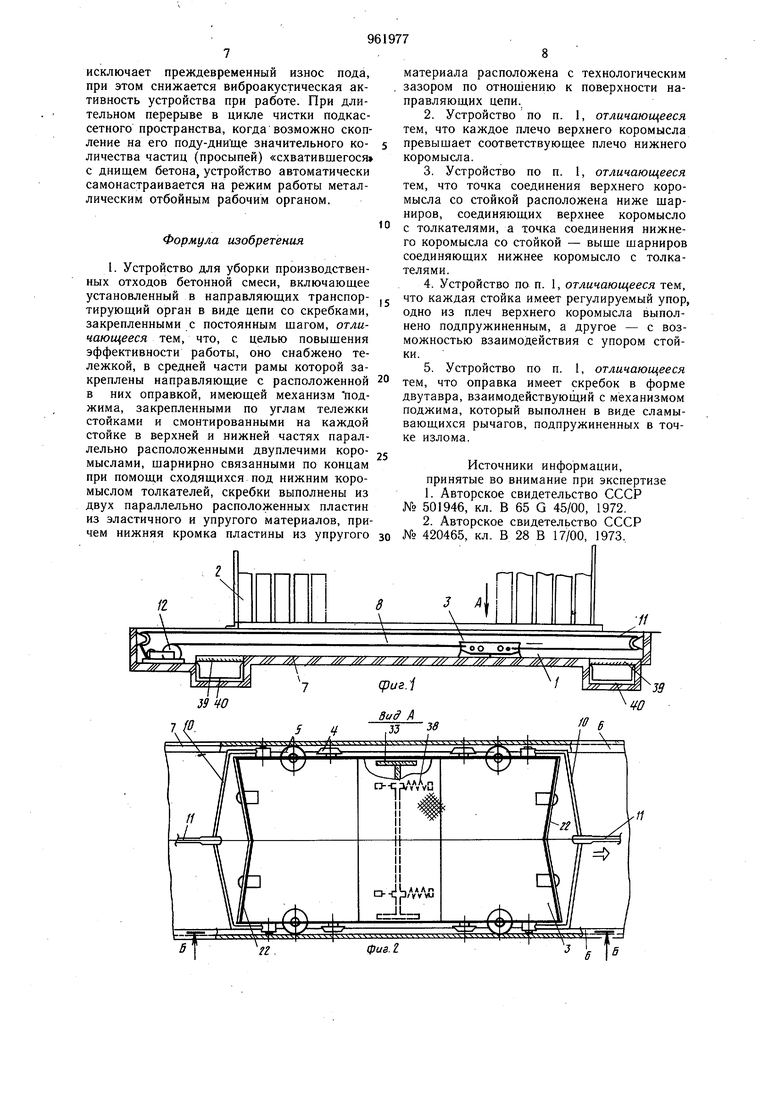

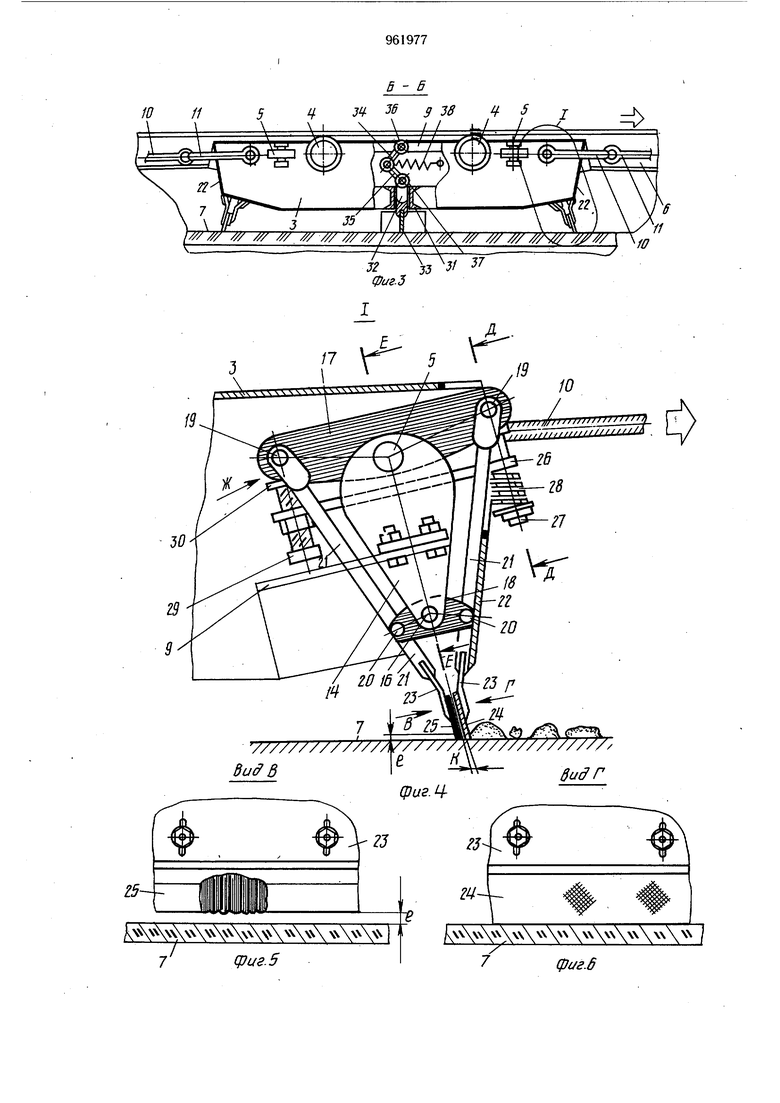

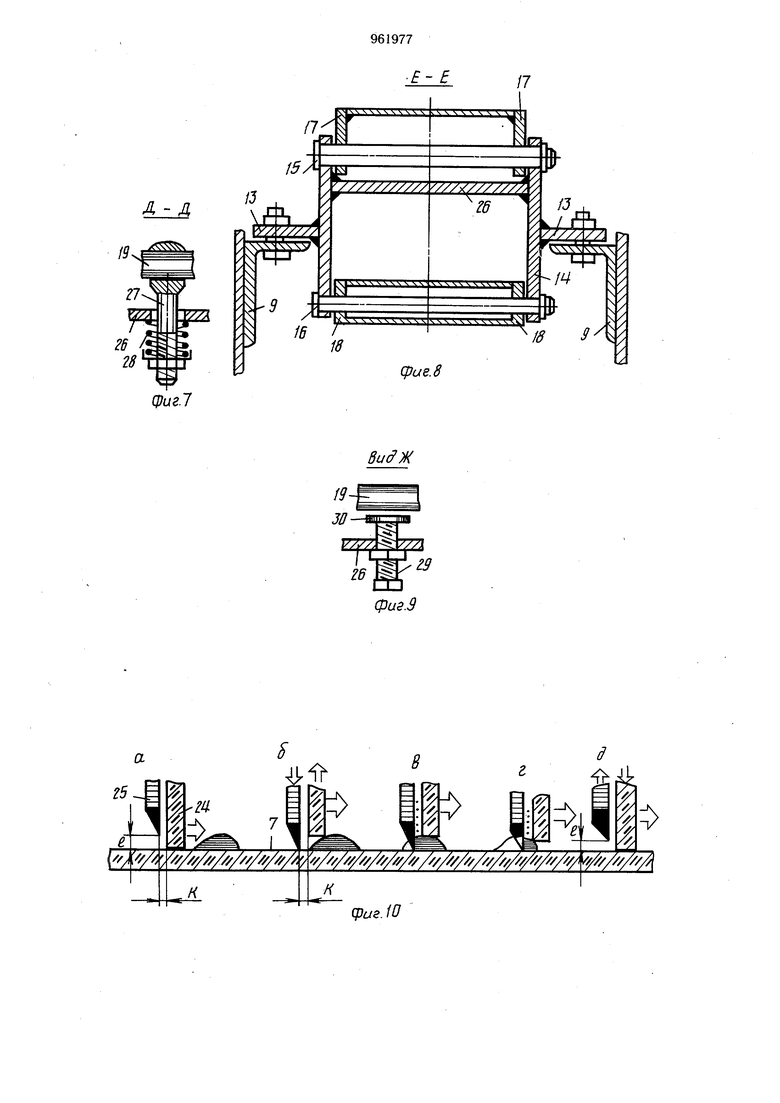

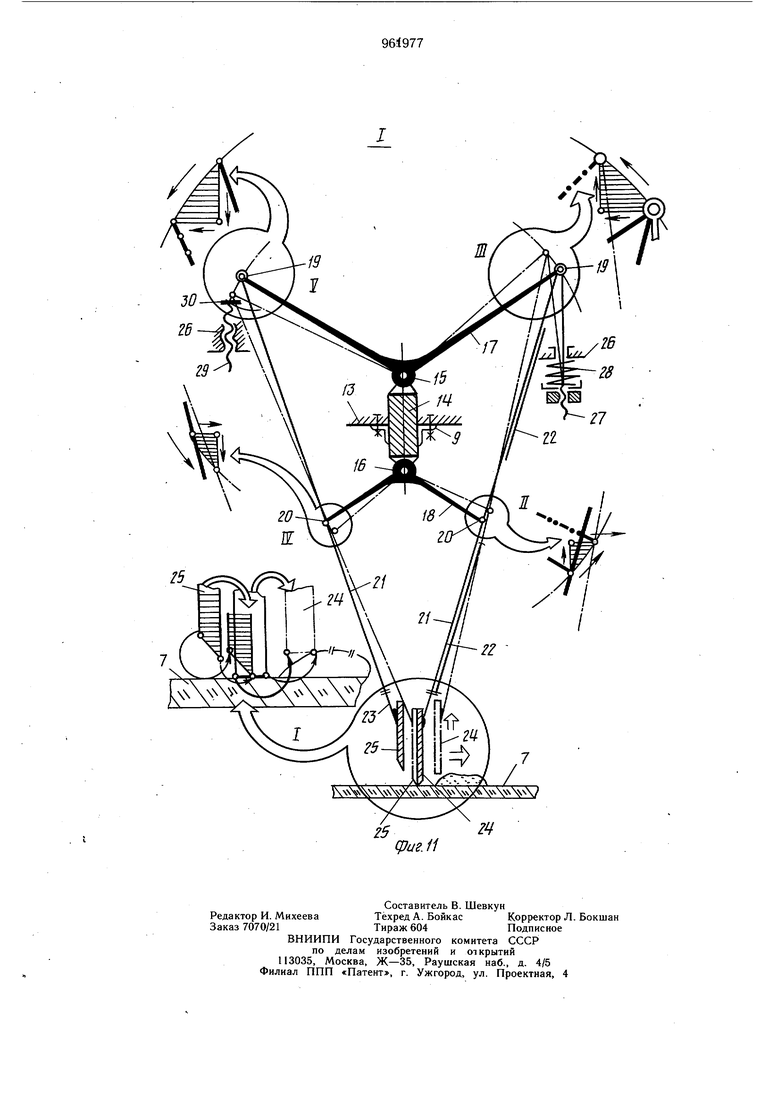

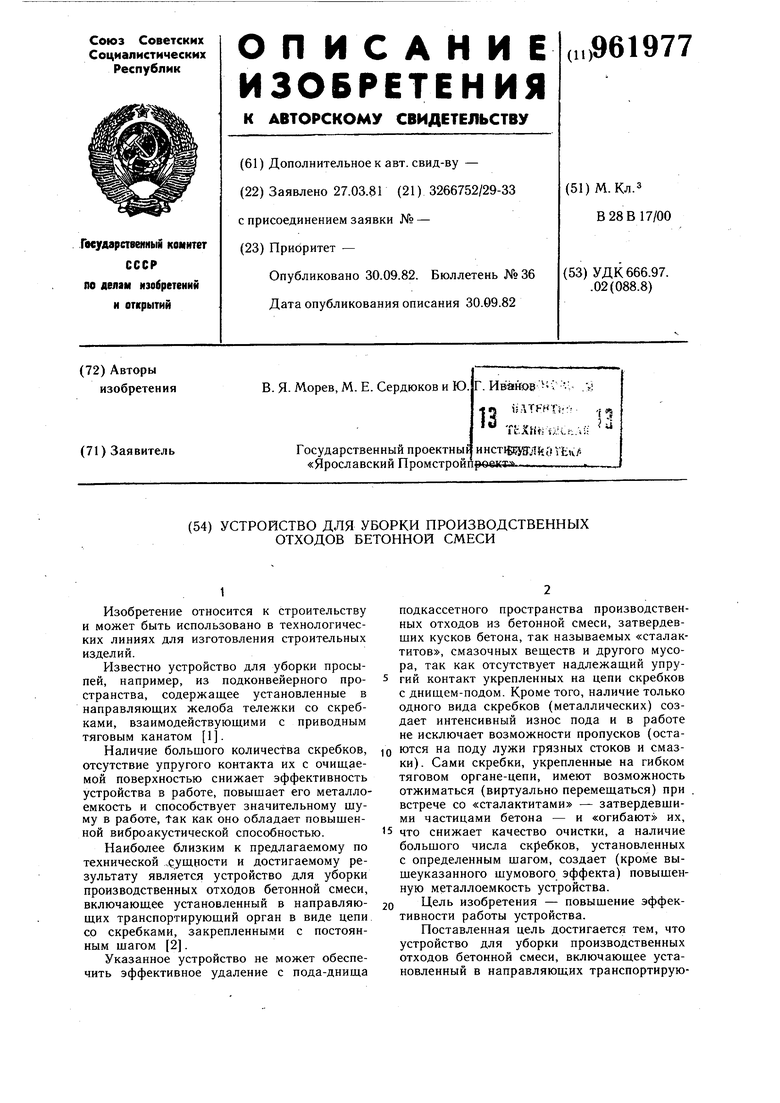

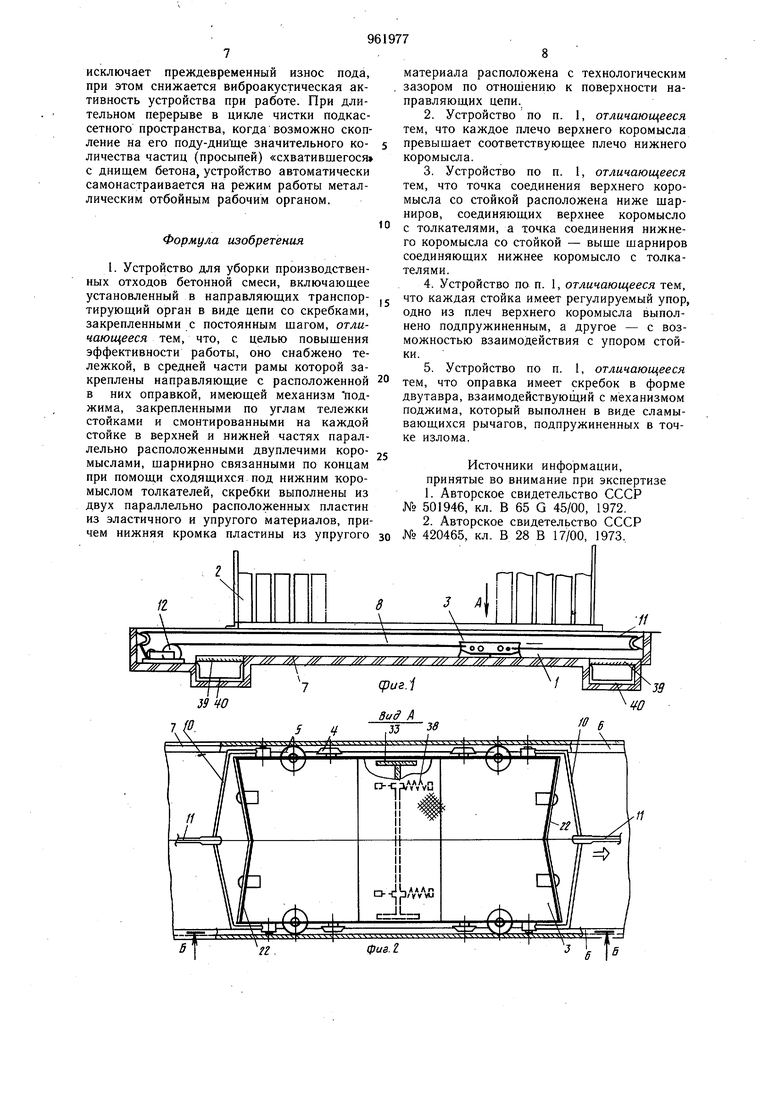

Поставленная цель достигается тем, что устройство для уборки производственных отходов бетонной смеси, включающее установленный в направляющих транспортирующий орган в виде цепи со скребками, закрепленными с постоянным шагом, снабжено тележкой, в средней части рамы которой закреплены направляющие с расположенной в них оправкой, имеющей механизм поджима, закрепленными по углам тележки стойками и смонтированными на каждой стойке в верхней и нижней частях параллельно расположенными двуплечими коромыслами, шарнирно связанньГми по концам при помощи сходящихся под нижним коромыслом толкателей, скребки выполнены из двух параллельно расположенных пластин из эластичного и упругого материалов, причем нижняя кромка пластины из упругого материала расположена с технологическим зазором по отношению к поверхности направляющих цепи. Каждое плечо верхнего коромысла превыщает соответствующее плечо нижнего коромысла. Точка соединения верхнего коромысла со стойкой расположена ниже щарниров, соединяющих верхнее коромысло с тоЛкателями, а точка соединения нижнего коромысла со стойкой - выше шарниров, соединяющих нижнее коромысло с толкателями. Каждая стойка имеет регулируемый упор одно из плеч верхнего коромысла выполнено подпружиненным, а другое - с возможностью взаимодействия с упором стойки. Оправка имеет скребок в форме двутавра, взаимодействующий с механизмом поджима, который выполнен в диде сламывающихся рычагов, подпружиненных в точке излома, На фиг. 1 представлено устройство, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1 (транспортирующая тележка в плане); на фиг. 3 - сечение Б-Б на фиг. 2 (транспортирующая тележка, вид сбоку); на фиг. 4 - узел I на фиг. 3; на фиг. 5 - вид по стрелке В на фиг. 4 (расположение и крепление металлоскребка); на фиг. 6 - вид по стрелке Г на фиг. 4 (расположение и крепление эластичного скребка); на фиг. 7 - сечение Д-Д на фиг. 4; на фиг. 8 - сечение Е-Е на фиг. 4 (крепление и конструкция сварного основания - стоек с коромыслами); на фиг. 9 - вид по стрелке Ж на фиг.4; на фиг. 10 - схема процесса работы скребков; на фиг. 11 - узел I на фиг. 3, кинематическая схема. Устройство для уборки производственных отходов состоит из расположенных в специальном канале 1 (фиг. 1) ниже уровня установки кассет 2, тележки 3 (фиг. 2 и 3), базирующейся своими опорными 4 и центрирующими 5 катками nq швеллерам-направляющим 6, проложенным параллельно поду-днищу 7 подкассетного пространства 8. В концевых частях рамы 9 указанной тележки 3 шарнирно укреплены поводки 10, взаимодействующие с тяговой трособлочной системой 11, снабженной приводом 12. В тех же концевых частях рамы 9 тележки 3 при помощи проушин 13 укреплены основания, выполненные в виде сварных стоек 14 (фиг. 4 и 8). В верхней и нижней частях стоек 14 на шарнирных «порах 15 и 16 установлены соответственно верхние 17 и нижние 18 коромысла, попарно жестко соединенные и параллельные (фиг. 8), на концах плеч которых при помощи осей 19 и 20 укреплены толкатели 21, на одном из которых (наружном) укреплен листовой отвал 22. С целью улучшения силовых характеристик указанной рычажно-шарнирной системы и разрешающей способности ее плечи верхнего исполнительного коромысла 17 выполнены с превышением (в 2 раза) плеч нижнего поддерживающего и ориентирующего коромысла 18. На свободных нижних концах толкателей 21 укреплены оправки 23 (фиг. 5 и 6), содержащие соответственно параллельно расположенные на расстоянии К (К 2-3 мм) один от другого эластичный 24 (выполненный из бывшей в употреблении ленты транспортерной) и отбойный металлический 25 скребки (шаберы). Для обеспечения требуемой траектории движения скребков 24 и 25 точка 15 (опора) шарнирного соединения верхнего большего коромысла 17 со стойкой 14 расположена „иже осей (шарниров) 19, соединяюших это коромысло с толкателями 21, а точка (опора) 16 соединения нижнего меньшего коромысла 18 со стойкой 14 - выше шарниров (осей) 20, соединяюших это коромысло с толкателями 21. Причем в отверстии, выполненном в правой части кронштейна 26 (фиг. 7) стойки 14, расположен болт 27, постоянно отжимаемый вниз пружиной 28 и взаимодействующий через ось 19 с правым плечом верхнего коромысла 17 так, что обеспечивается постоянный упругий контакт (через соответствующий толкатель 21) эластичного скребка 24 с подомднищем 7 подкассетногр пространства 8 и гарантированный (регулируемый) зазор е между подом 8 и рабочей кромкой (так называемой колкой) металлоскребка 25(е 3-5 мМ). На другом (левом) конце того же элемента 26 стойки 14 в резьбовом отверстии установлен регулировочный упорный болт 29, взаимодействие пяты 30 которого с осью 19 (фиг. 9) ограничивает поворот коромысла 17 против часовой стрелки и, соответственно, ход вниз металлоскребка 25 (с целью исключения явления принудительного врезания металлоскребка как отбойного элемента в под-днище подкассетного пространства). В средней части рамы 9 тележки 3 укреплены направляющие 31 (фиг. 2 и 3)

с расположенной в них продольной оправкой 32, имеющий 1-образный дублируюохий эластичный скребок 33 и взаимодействующий с механизмом упругого поджима, выполненным в виде сламывающегося рычага с плечевыми элементами 34 и 35, шарнирно укрепленными свободными концами соответственно на осях 36 в раме 9 и 37 на оправке 32 и поджатого пружиной 38 в точке излома.

В концевых пунктах подкассетного пространства 8 расположены приямки, перекрытие колосниками 39 с установленными под ними емкостями 40 для централизованного сбора отходов бетонной смеси.

Устройство работает следующим образом.

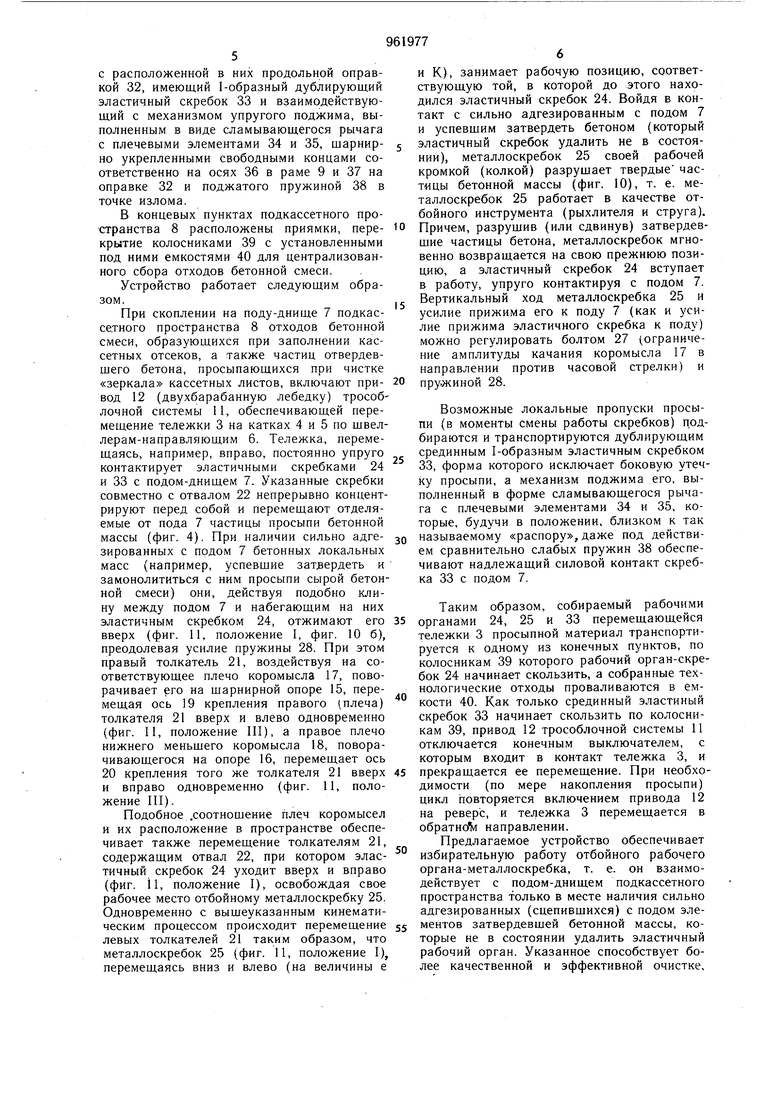

При скоплении на поду-днище 7 подкассетного пространства 8 отходов бетонной смеси, образующихся при заполнении кассетных отсеков, а также частиц отвердевщего бетона, просыпающихся при чистке «зеркала кассетных листов, включают привод 12 (двухбарабанную лебедку) трособлочной системы 11, обеспечивающей перемещение тележки 3 на катках 4 и 5 по щвеллерам-направляющим 6. Тележка, перемещаясь, например, вправо, постоянно упруго контактирует эластичными скребками 24 и 33 с подом-днищем 7. Указанные скребки совместно с отвалом 22 непрерывно концентрируют перед собой и перемещают отделяемые от пода 7 частицы просыпи бетонной массы (фиг. 4). При наличии сильно адгезированных с подом 7 бетонных локальных масс (например, успевщие затвердеть и замонолититься с ним просыпи сырой бетонной смеси) они, действуя подобно клину между подом 7 и набегающим на них эластичным скребком 24, отжимают его вверх (фиг. И, положение I, фиг. 10 б), преодолевая усилие пружины 28. При этом правый толкатель 21, воздействуя на соответствующее плечо коромысла 17, поворачивает его на шарнирной опоре 15, перемещая ось 19 крепления правого (плеча) толкателя 21 вверх и влево одновременно (фиг. И, положение III), а правое плечо нижнего меньшего коромысла 18, поворачивающегося на опоре 16, перемещает ось 20 крепления того же толкателя 21 вверх и вправо одновременно (фиг. 11, положение III).

Подобное .соотношение плеч коромысел и их расположение в пространстве обеспечивает также перемещение толкателям 21, содержащим отвал 22, при котором эластичный скребок 24 уходит вверх и вправо (фиг. 11, положение I), освобождая свое рабочее место отбойному металлоскребку 25. Одновременно с вышеуказанным кинематическим процессом происходит перемещение левых толкателей 21 таким образом, что металлоскребок 25 (фиг. 11, положение I), перемещаясь вниз и влево (на величины е

И К), занимает рабочую позицию, соответствующую той, в которой до этого находился эластичный скребок 24. Войдя в контакт с сильно адгезированным с подом 7 и успевщим затвердеть бетоном (который

эластичный скребок удалить не в состоянии), металлоскребок 25 своей рабочей кромкой (колкой) разрушает твердые частицы бетонной массы (фиг. 10), т. е. металлоскребок 25 работает в качестве отбойного инструмента (рыхлителя и струга).

0 Причем, разрущив (или сдвинув) затвердевщие частицы бетона, металлоскребок мгновенно возвращается на свою прежнюю позицию, а эластичный скребок 24 вступает в работу, упруго контактируя с подом 7. Вертикальный ход металлоскребка 25 и

5 усилие прижима его к поду 7 (как и усилие прижима эластичного скребка к поду) можно регулировать болтом 27 (ограничение амплитуды качания коромысла 17 в направлении против часовой стрелки) и

0 пру-жиной 28.

Возможные локальные пропуски просыпи (в моменты смены работы скребков) подбираются и транспортируются дублирующим срединным I-образным эластичным скребком 33, форма которого исключает боковую утечку просыпи, а механизм поджима его, выполненный в форме сламывающегося рычага с плечевыми элементами 34 и 35, которые, будучи в положении, близком к так 0 называемому «распору, даже под действием сравнительно слабых пружин 38 обеспечивают надлежащий силовой контакт скребка 33 с подом 7.

Таким образом, собираемый рабочими

5 органами 24, 25 и 33 перемещающейся тележки 3 просыпной материал транспортируется к одному из конечных пунктов, по колосникам 39 которого рабочий орган-скребок 24 начинает скользить, а собранные технологические отходы проваливаются в ем кости 40. Как только срединный эластиный скребок 33 начинает скользить по колосникам 39, привод 12 трособлочной системы 11 отключается конечным выключателем, с которым входит в контакт тележка 3, и

5 прекращается ее перемещение. При необходимости (по мере накопления просыпи) цикл повторяется включением привода 12 на реверс, и тележка 3 перемещается в обратной направлении.

Предлагаемое устройство обеспечивает избирательную работу отбойного рабочего органа-металлоскребка, т. е. он взаимодействует с подом-днищем подкассетного пространства только в месте наличия сильно адгезированных (сцепившихся) с подом элементов затвердевшей бетонной массы, которые не в состоянии удалить эластичный рабочий орган. Указанное способствует более качественной и эффективной очистке. исключает преждевременный износ пода, при этом снижается виброакустическая активность устройства при работе. При длительном перерыве в цикле чистки подкассетного пространства, когда возможно скопление на его поду-днище значительного количества частиц (просыпей) «схватившегося с днищем бетона, устройство автоматически самонастраивается на режим работы металлическим отбойным рабочим органом, Формула изобретения I. Устройство для уборки производственных отходов бетонной смеси, включающее установленный в направляющих транспортирующий орган в виде цепи со скребками, закрепленными с постоянным шагом, отличающееся тем, что, с целью повышения эффективности работы, оно снабжено тележкой, в средней части рамы которой закреплены направляющие с расположенной в них оправкой, имеющей механизм поджима, закрепленными по углам тележки стойками и смонтированными на каждой стойке в верхней и нижней частях параллельно расположенными двуплечими коромыслами, шарнирно связанными по концам при помощи сходящихся под нижним коромыслом толкателей, скребки выполнены из двух параллельно расположенных пластин из эластичного и упругого материалов, причем нижняя кромка пластины из упругого материала расположена с технологическим зазором по отноц1ению к поверхности направляющих цепи. 2.Устройство по п. 1, отличающееся тем, что каждое плечо верхнего коромысла превышает соответствующее плечо нижнего коромысла. 3.Устройство по п. I, отличающееся тем, что точка соединения верхнего коромысла со стойкой расположена ниже шарниров, соединяющих верхнее коромысло с толкателями, а точка соединения нижнего коромысла со стойкой - выще шарниров соединяющих нижнее коромысло с толкателями. 4.Устройство по п. 1, отличающееся тем, что каждая стойка имеет регулируемый упор, одно из плеч верхнего коромысла выполнено подпружиненным, а другое - с возможностью взаимодействия с упором стойки. 5.Устройство по п. 1, отличающееся тем, что оправка имеет скребок в форме двутавра, взаимодействую1ций с механизмом поджима, который выполнен в виде сламывающихся рычагов, подпружиненных в точке излома. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 501946, кл. В 65 G 45/00, 1972. 2.Авторское свидетельство СССР № 420465, кл. В 28 В 17/00, 1973. ////////////////// /// . /

//////////////V// ////f /

ди В

Т(Риг. 5 в - Б ц. 56 д J8 / / Ч .

//////// вид Г

Сриг. /

фиг.6 I

Е- Е

/7

сриг. fO

Авторы

Даты

1982-09-30—Публикация

1981-03-27—Подача