Изобретение .относится к техно . логии получения бутадиен-сополимерных латексов и может быть использовано в нефтехимической промлиленности.

Известен способ получения бутадиен-сополимерных латексов водноэмульсионной сополимеризацией бутадиена со стиролом в присутствии радиальных инициаторов, эмульгаторов, и регуляторов L Недостатком известного способа являются сравнительно неудовлетворительные физико-химические и эксплуатационные свойства латекса.

Наиболее близким к предлагаемому по технической сущности является способ получения бутадиен-сополимерных латексов водноэмульсионной привитой сополимеризацией бутадиена и мономеров, выбранных из группы, содержащей стирол, акрилонитрил, /мет/акриловую и итаконовую кислоты, к затравочному сополимеру из бутаддаена и указанных мономеров при 50 9( в присутствии радикальных инициаторов, эмульгаторов и регуляторов, при этом состав сомономеров в затравочном сополимереи полимеризуемой смеси не одинаков, в последней количество бутадиена значительно превышает количество других сомономеровf 2J

Недостатками данного способа являются относительно низкое количество твердого вещества в целом латексе и неудовлетворительные его физикохимические свойства.

Цель изобретения - повышение содержания твердого вещества в латек10се, его химической стойкости и стабильности.

Указанная цель достигается тем, что в способе получения бутадиенсополимерных латексов водноэмуль15сионной привитой сополимеризацией бутадиена и мономеров, выбранных из группы, содержащей стирол, акрилонитрил, /мет/акриловую и итаконовую кислоты, к затравочному сополи

20 меру из бутадиена и указанных мономеров при 50-90°С в присутствии радикальных инициаторов, эмульгаторов и регуляторов, исходная смесь мономеров содержит те же самые основные

25 мономеры, выбранные из группы, содержащей бутадиен и стирол или акрилонитрил, что и применяемые при получении затравочного сополимера, весовое соотношение бутадиена к сти-, ролу в сме.си от 1:1,18 до 1,13:1 и

30

бутадиена К акрилонитрилу от 1,13:1 : до 1,5г1, вышеуказанные непредельные кислоты или содержатся в исходной смеси мономеров в количестве 0,7-2,5 вес.%, или входят в состав затравочного сополимера, или при- меняются и в том, и другом случае, и содержание затравочного сополимера в реакционной смеси до подачи туда смеси мономеров составляет 10 30 вес.%. to

Пример 1. Получение затраночного латекса.

Л 35 л реактор загружают,вес.ч. 30%-ный Лаурилсульфат нат- 1,8 рия15

Конденсационная вода 100 Оксэтилированный нонилфенол со средней степенью оксиэтилирования 20 0,7 Динатрийэтилендиаминтетра- ацетат комплексообразователь0,033

Трет.додецилмеркаптан 0,8 Персульфат калия0,2-

Акрилонитрил13,25 25

Реактор промывается азотом и вакумируется. Затем загружают 19.1 частей бутадиена и нагревают до 55 С. ерез 4,5 ч получается затравочный лаекс с 30 вес.% содержанием твердого j/j вещества.

Пример 2. К 100 вес.ч. затавочного латекса из примера 1 добав- яют 0,2 вес.ч. персульфата калия и 2 вес.ч. метакриловой кислоты и нагре-., вают до 50 С. В течение 3 ч добавлятся смесь из 10 вес.ч. акрилонитрила 20 вес.ч. бутсщиена. После еще одного часа получается латекс с 41,6% содержанием твердого вещества. ;

Пример 3. Готовят следующую 40 месь, вес.ч. 20 воды; 0,31 Лаурилсульфата натрия} 19,67 акрилонитриа} 2 метакриловой кислоты} 33,83 бутадиена} 0,58 додецилмеркаптана. 9. вес.ч. этой смеси, 35 вес.ч. во- 45 ы, 1,3 вес. ч. лаурилсульфата натия, 0,51 вес.ч. додецилмеркаптана, 0,024 вес.ч. комплексообразователя и 0,58 вес.ч. персульфата калия полимеризуют в реакторе для полимериза- JQ ции при 70-72 в течение 45 мин. Образуется латекс с содержанием 10,0% твердого вещества. Затем при в течение 5 ч добавляют в него остаток исходной смеси 91 вес.ч. После ,-, протекания реакции в течение следующих двух часов получают латекс с содержанием 47,8% твердого вещества.

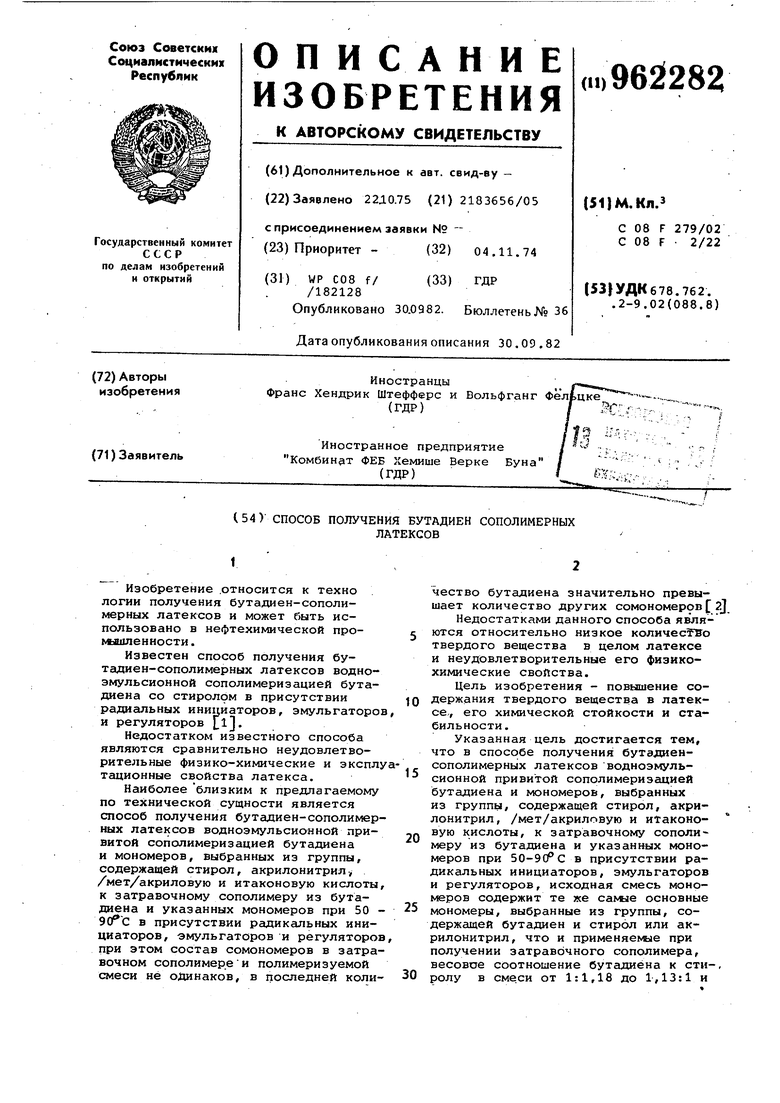

Свойства латексрв, полученных в примерах 2 и 3, представлены в табл.

После установления рН-значения с помощью гидроокиси аммония при 8,5 получаются значения, представленные в табл. 2.

Пример 4. В Полимеризацибнны аппарат загружают, вес.ч

Водный конденсат40

Персульфат калия0,3

Натриевая соль диоктилового эфира сульфоянтарной кислотыо,4

Щелочная соль алкилсульФата0,15

Додецилмер к ап т ан0,2

Итаконовая кислота1,5

Акриловая кислота 1,0 Комплексообразователь 0,03 Бикарбонат натрия0,12

Стирол8,8

Бутадиен7,2

Подогревают до 55 С и дают смеси

прореагировать 105 мин при этой темп затуре.

; Получают затравочный- латекс с содерх анием твердого вещества 21%. к этому затравочному латексу прибавляют 48 вес.ч. водного конденсата, 0,4 вес.ч. персульфата калия и 0,4 вес.ч. додецилмеркаптана и при в течение 8 ч прибавляют смесь 44 вес.ч. стирола и 37,5 вес.ч. бутаДиена. Затем реакционную смесь выдерживают 2 ч при .

Пример 5 известный . В 35 реактор одновременно непрерывно загружают :

A.Раствор из 100 вес.ч. конденсационной воды и 50 вес.ч. затравочного латекса из примера 1;

B.Раствор из 100 вес.ч. конденсационной воды, 10 вес.ч. персульфата калия и 1 вес.ч. динатрийэтилендиаминтетраацетата.

C.Раствор из 100 вес.ч. конденсационной воды, 10 вес. ч. натрийлаурилсульфата, 0,7 вес.ч.динатриевой соли сульфоната жирной кислоты (Цс,- Cjg), 600 вес.ч. бутадиена,

340 вес.ч. стирола 12 вес.ч. трет, додецилмеркаптана и 50 вес.ч. метакриловой кислоты, причем соотно,шение растворов А:В:С 15:11:240 и температура 70-72с.

После 6 ч реакционного времени . при 70-90°С получается латекс с 39,6% содержанием твердого вещества,

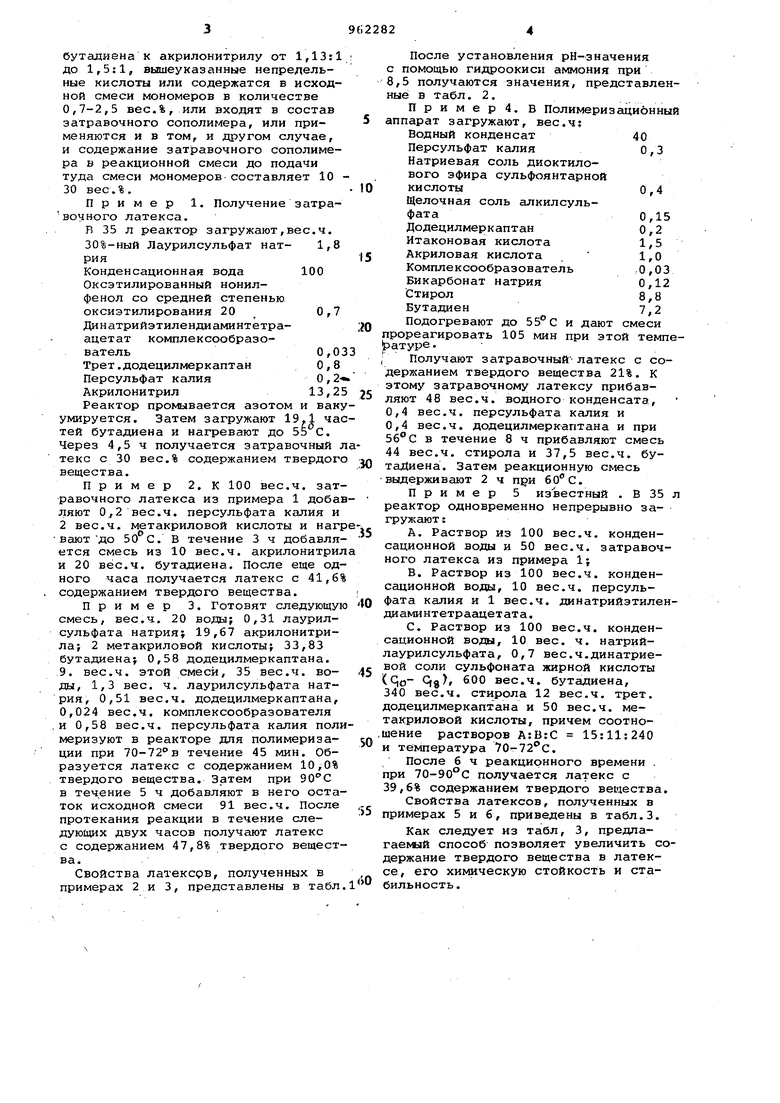

Свойства латексов, полученных в примерах 5 и 6, приведены в табл.3.

Как следует из табл, 3, предлагаемый способ позволяет увеличить содержание твердого вещества в латексе, его химическую стойкость и стабильность.

а б л и ц а

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВОДНЫХ ДИСПЕРСИЙ СОПОЛИМЕРОВ | 1991 |

|

RU2045538C1 |

| Способ получения синтетических латексов | 1970 |

|

SU454743A3 |

| Способ получения термопластов | 1974 |

|

SU578010A3 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2771752C1 |

| БУТАДИЕН-НИТРИЛЬНЫЙ ЛАТЕКС, ЛАТЕКСНАЯ КОМПОЗИЦИЯ ДЛЯ ПОГРУЖНОГО МАКАНИЯ, МАКАНОЕ ИЗДЕЛИЕ | 2021 |

|

RU2776174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАТЕКСА И ПРИМЕНЕНИЕ ПОЛУЧЕННОГО ТАКИМ СПОСОБОМ ЛАТЕКСА | 2018 |

|

RU2677260C1 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОКСИЛИРОВАННОГО ЛАТЕКСА, КАРБОКСИЛИРОВАННЫЙ ЛАТЕКС И КЛЕЕВАЯ КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ | 2017 |

|

RU2669837C1 |

| Способ получения синтетических латексов | 1983 |

|

SU1142481A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИМЕРА БУТАДИЕНА, АКРИЛОНИТРИЛА И ВИНИЛИДЕНХЛОРИДА | 1994 |

|

RU2091403C1 |

Общее содержание твердого ве/щества в конечном латексе,%

Содержание остаточного мономера, %

Вязкость при рН 8,5 сП

Химическая стойкость в 2,5%-ном растворе СаСб.2.

Механическая стабильность (реотест)

Прочность высушенной пленки латекса, кг/мм

Внешний вид пленки

Выход, % (в расчете на мономер)

Коагулят в латексе после завершения реакции, г/л

В % в расчете на общее содержание твердой фазы в латексе

Таблиц

Таблица 3

41,6

0,15 35

Стабилен

Очень хо-рошая стабильность(20 мин)

148

Сплошная

98,7 0,62

0,15

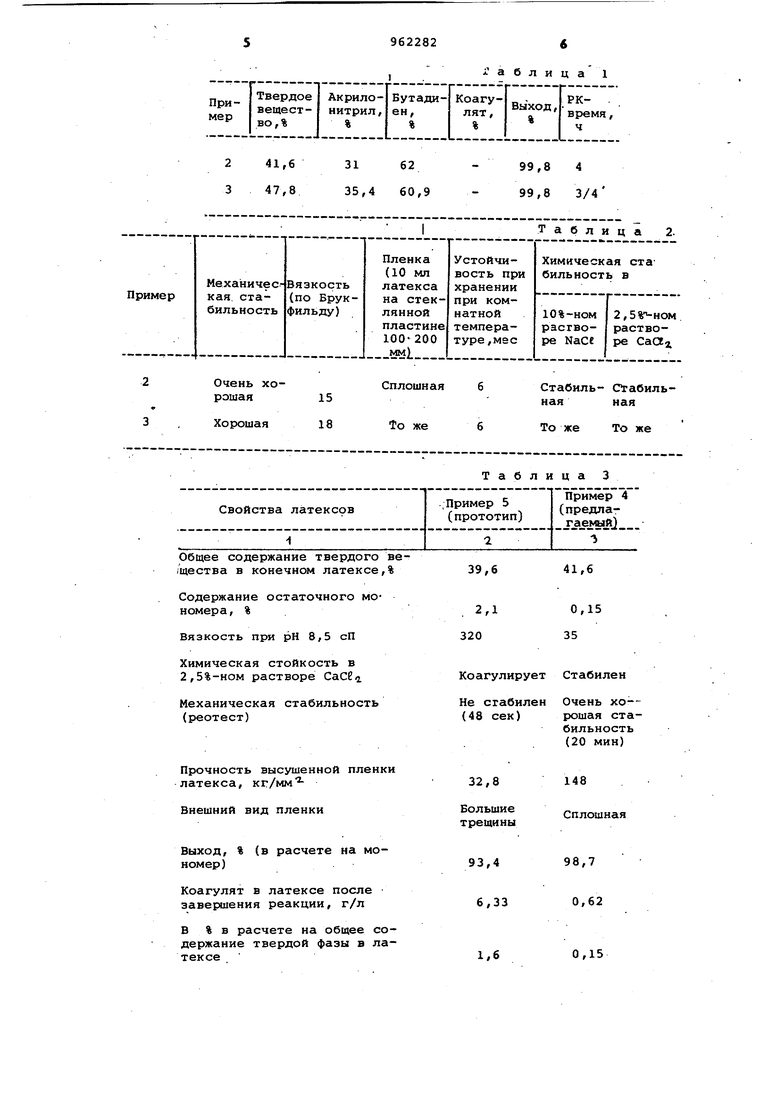

Стабильность при хранении при 50С

Стабильность при хранении при комнатной температуре, мес

Формула изобретения

Способ получения,, бутадиен-сополимерных латексов волноэмульсчднной привитой сополимеризацией бутадиена и мономеров, выбранных из группы., содержащей стирол, акрилонитрил, /мет/акриловую и итаконовую кислоты к затравочному сополимеру из бутадиена и указанных мономеров при 50ЭО С в присутствии радиальных инициаторов, эмульгаторов и регуляторов отличающийся тем, что, с целью повьииения содержания твердого вещества в латексе, его химической стойкости и стабильности, исходная смесь мономеров содержит те же самые основные мономеры, выбранные из группы, содержащей бутадиен и стирол или акрилонитрил, что и применяемые при

Продолжение табл, 3

Коагулиру- коагулируется через ется через 8 дней 14 дней

Около 3

Свыше 6

получении затравочного сополимера, весовое соотношение бутадиена к стиролу в смеси от 1:1,18 до 1,13:1 и бутадиена к акрилонитрилу от 1,31:1 до 1,5:1, вышеуказанные непредельные кислоты или содержатся в исходной смеси мономеров в количестве 0,72,5 вес.% или входят в состав затра;вочного сополимера, или применяется и в,том, и другом случае, и содержание затравочного сополимера в реакционной смеси до подачи туда смеси мономеров составляет 10-30 вес.%.

Источники информации, принятые во внимание при экспертизе 1, Уитби Г. Синтетический каучук, Л., Госхимиздат, 1957, с. 632. f 2, Акцептованная заявка ФРГ 1495428, кл. 39 в 19/02, спублик, 17.10.74 (прототип).

Авторы

Даты

1982-09-30—Публикация

1975-10-22—Подача