Изобретение относится к текстиль ной промышленности и касается способа получения армированной нити на прядильноармирующей машине.

Известен способ получения армированной нити путем подачи волокон во вращающийся перфорированный кондёнсер,навивания волокон в виде слоя на имеющую повьппенное сопротивление кручению стержневую нить путем проведения ее по внутренней поверхности конденсера на части его длины, обкручивания ее волокнистым слоем путем перемещения нити через крутящий Зс1жим и отвода армированной нити , парой выводных валиков Cl1.

Недостаток известного способа состоит в ограниченности ассортимента

.получаемой армированной нити вследствие того, что в качестве стержневой нити могут быть использованы нити, хорошо воспринимающие ложную крутку и имеющие в то же время высокую устойчивость к знакопеременному крутящему моменту.

Цель изобретения - расширение ассортимента армированной нити.

Поставленная цель достигается тем, что в способе получения армированной нити путем подачи волокон во вращающийся перфорированный кондёнсер, навивания волокон в виде слоя на имеющую повьниенное сопротивление кручению стержневую нить путем проведения ее по внутренней поверхности конденсера, на части его длины, обкручивания ее волокнистым слоем путем перемещения нити через крутящий

10 зажим и отвода армированной нити парой выводных валиков, стержневую нить проводят по внутренней поверхности конденсера без кручения ее, а обкручение ее волокнистым слоем

15 осуществляют на участке между крутящим зажимом и парой выводных валиков.

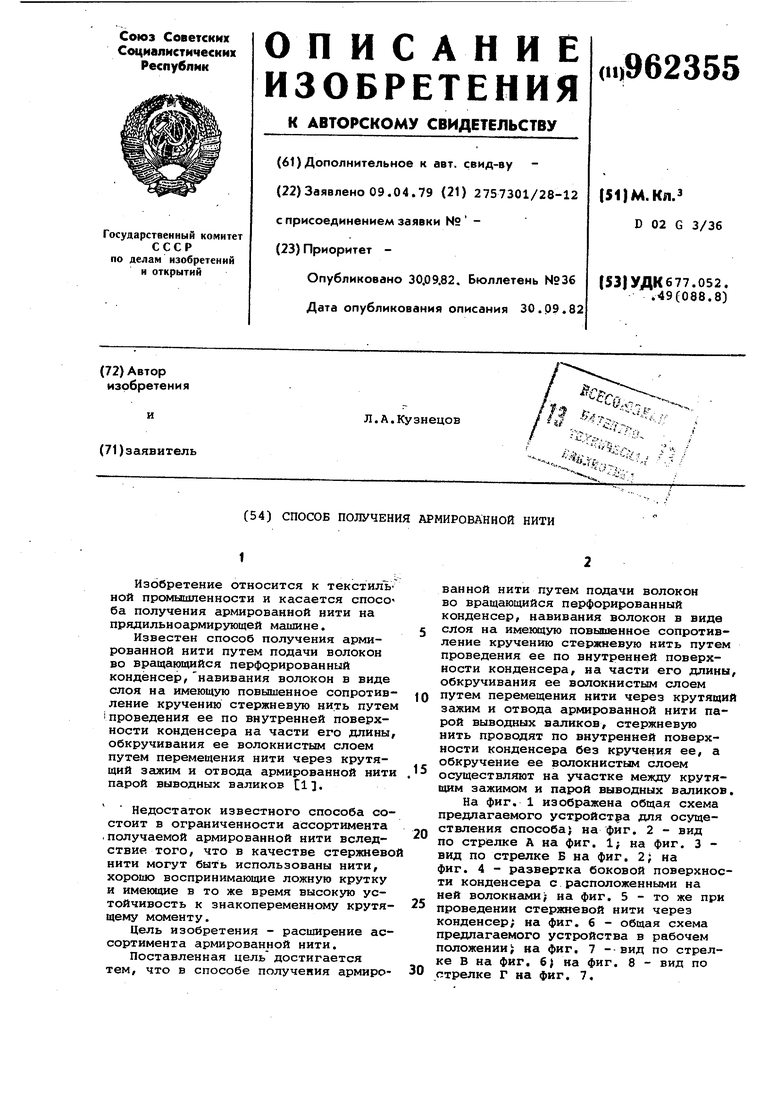

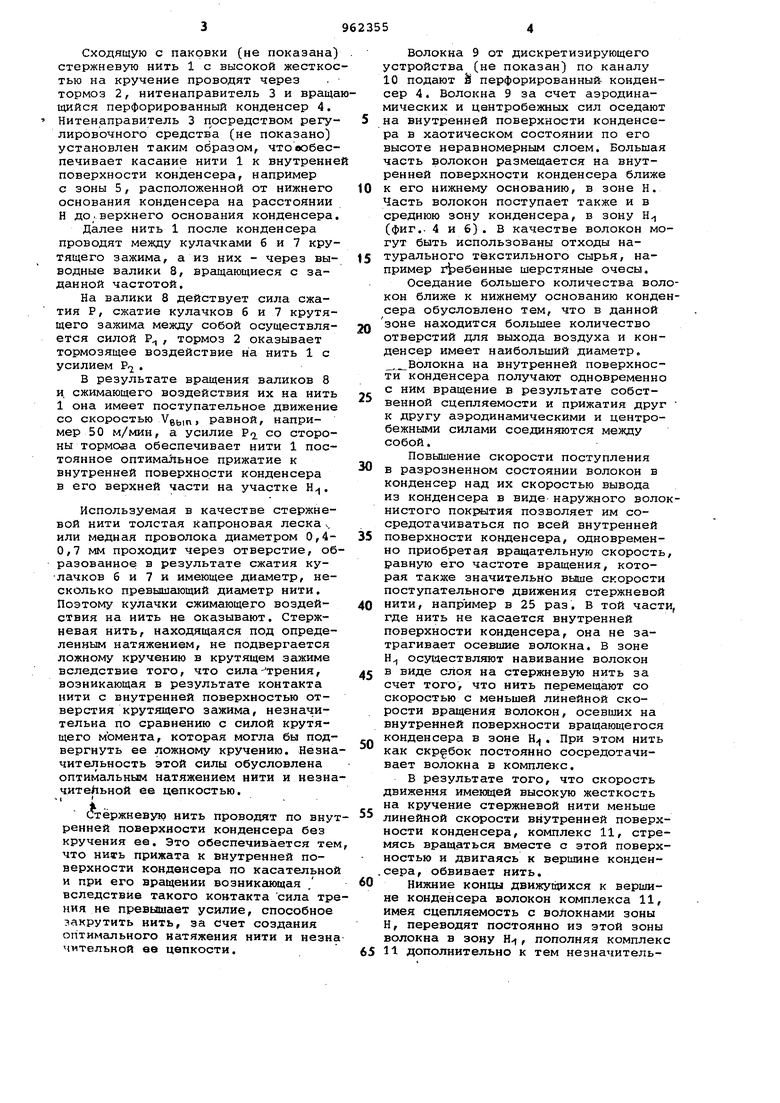

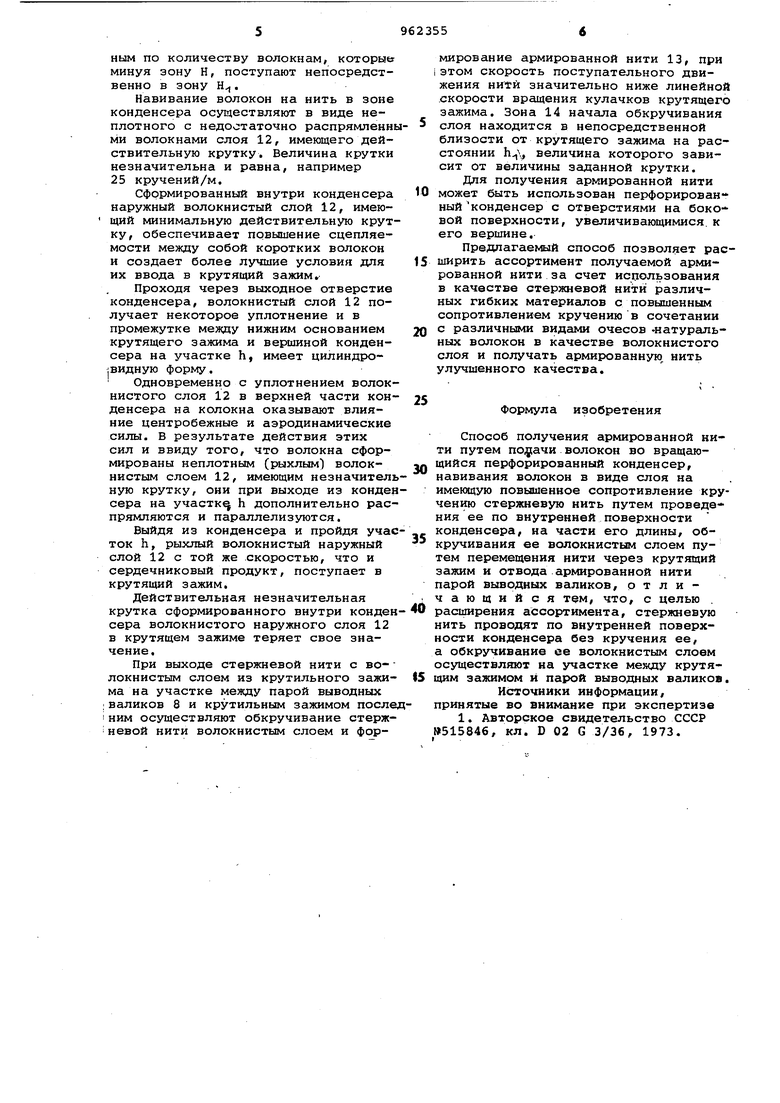

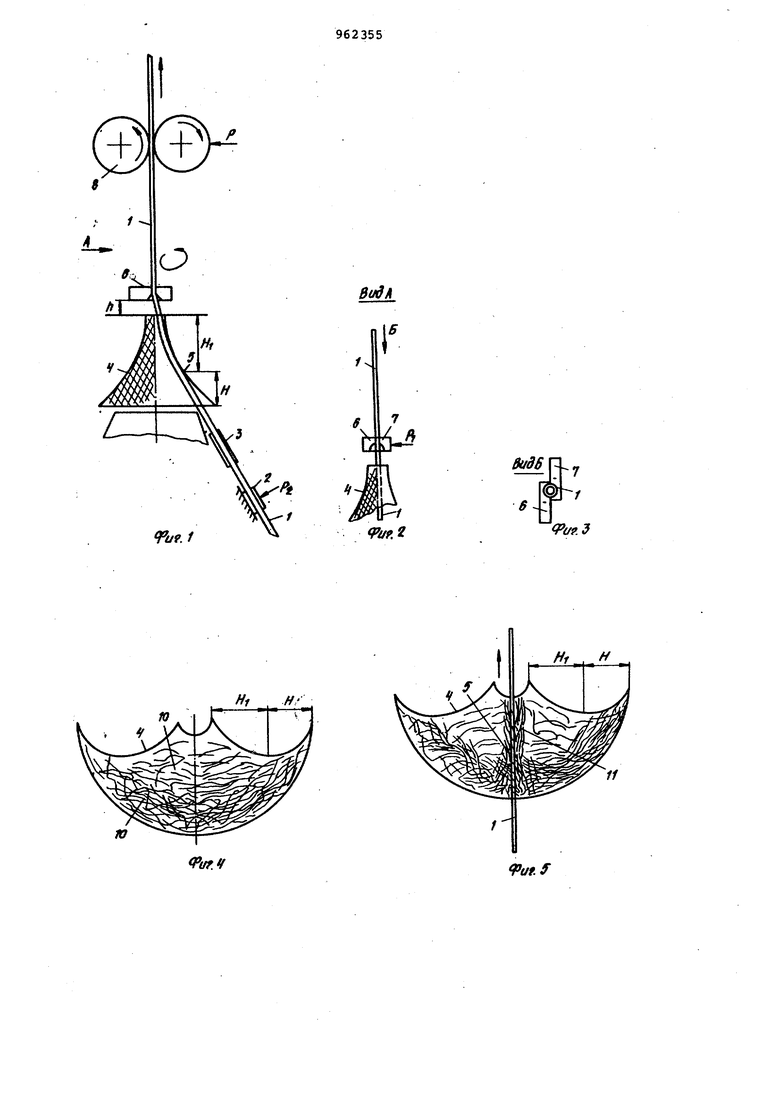

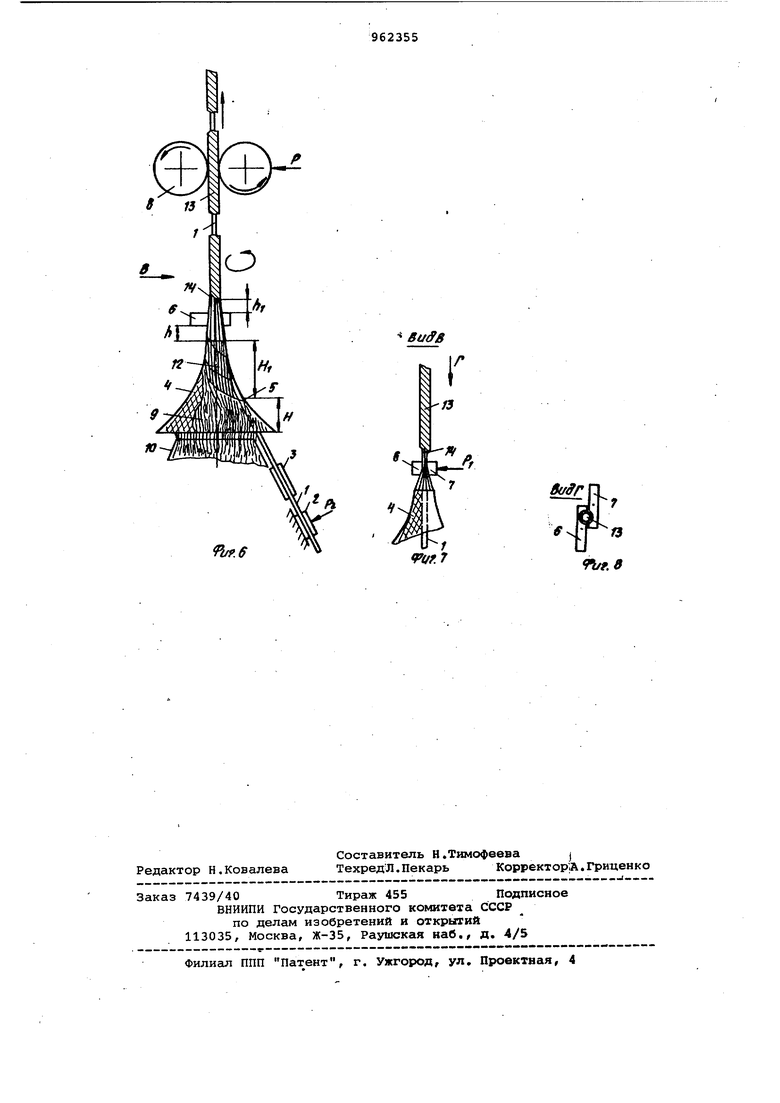

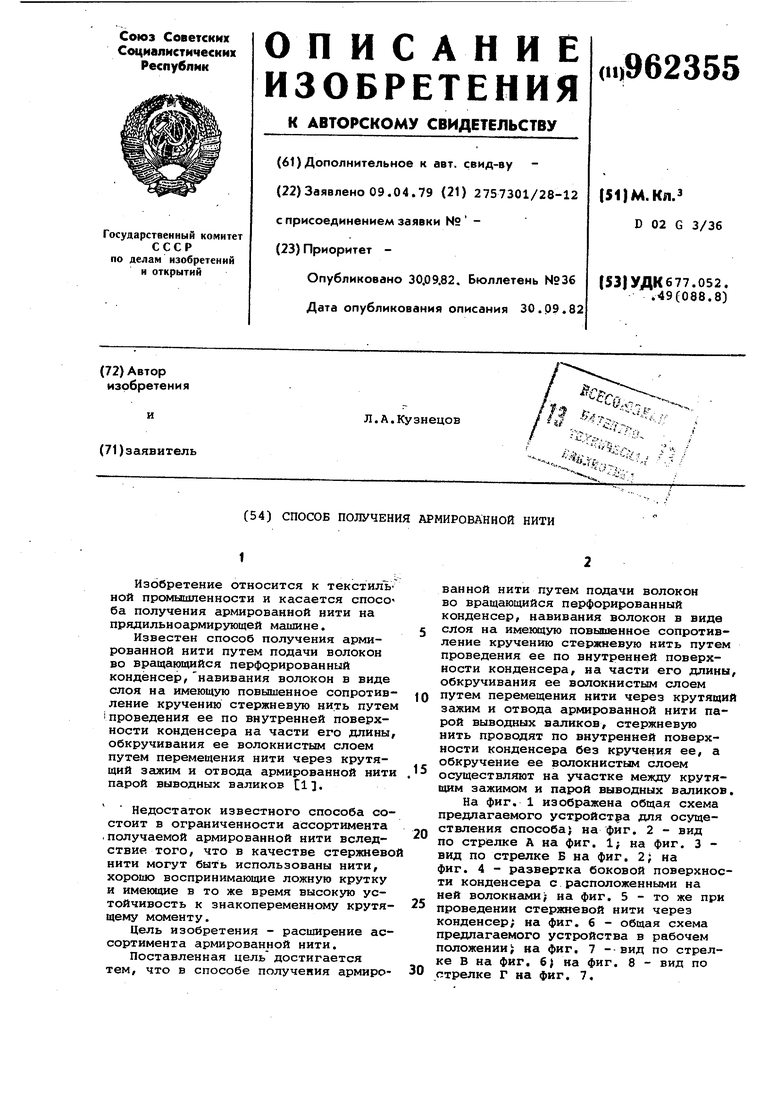

На фиг. 1 изображена общая схема предлагаемого устройства для осуществления способа) на фиг. 2 - вид

20 по стрелке А на фиг. 1; на фиг. 3 вид по стрелке Б на фиг. 2; на фиг. 4 - развертка боковой поверхности конденсера с расположенными на ней волокнами; на фиг. 5 - то же при

25 проведении стержневой нити через кондёнсер; на фиг. б - общая схема предлагаемого устройства в рабочем положении); на фиг. 7 - вид по стрелке В на фиг. 6) на фиг. 8 - вид по

30 стрелке Г на фиг. 7.

Сходящую с паковки (не показана) . стержневую нить 1 с высокой жесткостью на кручение проводят через тормоз 2, нитенаправитель 3 и вращающийся перфорированный конденсер 4. Нитенаправитель 3 п осредством регулировочного средства (не показано) установлен таким образом, чтовобеспечивает касание нити 1 к внутренней поверхности конденсера, например с зоны 5, расположенной от нижнего основания конденсера на расстоянии Н до.верхнего основания конденсера.

Далее нить 1 после конденсера проводят между кулачками б и 7 крутящего зажима, а из них - через выводные валики 8, вращающиеся с заданной частотой.

На валики 8 действует сила сжатия Р, сжатие кулачков б и 7 крутящего зажима между собой осуществляется силой Р, тормоз 2 оказывает тормозящее воздействие на нить 1 с усилием Р.

В результате вращения валиков 8 и, сжимающего воздействия их на нить 1 она имеет поступательное движение со скоростью Vgbin равной, например 50 м/мин, а усилие Р со стороны тормоза обеспечивает нити 1 постоянное оптимальное прижатие к внутренней поверхности конденсера в его верхней части на участке И,,,

Используемая в качестве стержневой нити толстая капроновая леска v. или медная проволока диаметром 0,40,7 мм проходит через отверстие, образованное в результате сжатия ку лачков б и 7 и имеющее диаметр, несколько превышающий диаметр нити. Поэтому кулачки сжимающего воздействия на нить не оказывают. Стержневая нить, находящаяся под определенным натяжением, не подвергается ложному кручению в крутящем зажиме вследствие того, что сила- трения, возникающая в результате контакта нити с внутренней поверхностью отверстия крутящего зажима, незначительна по сравнению с силой крутящего момента, которая могла бы подвергнуть ее ложному кручению. Незначительность этой силы обусловлена оптимальным натяжением нити и незначите|1ьной ее цепкостью.

i-.

Стержневую нить проводят по внутренней поверхности конденсера без кручения ее. Это обеспечивается тем, что нить прижата к внутренней поверхности конденсера по касательной и при его вращении возникающая вследствие такого контакта сила трения не превышает усилие, способное закрутить нить, за счет создания оптимального натяжения нити и незна чительной ее цепкости.

Волокна 9 от дискретизирующего устройства (не показан) по каналу 10 подают И перфорированный- конденсер 4. Волокна 9 за счет аэродинамических и центробежных сил оседают

на внутренней поверхности конденсера в хаотическом состоянии по его высоте неравномерным слоем. Большая часть волокон размещается на внутренней поверхности конденсера ближе

к его нижнему основанию, в зоне Н. Часть волокон поступает также и в среднюю зону конденсера, в зону Н (фиг.. 4 и 6). В качестве волокон могут быть использованы отходы натурального текстильного сырья, например гребенные шерстяные очесы.

Оседание большего количества волокон ближе к нижнему основанию конденсера обусловлено тем, что в данной

зоне находится большее количество отверстий для выхода воздуха и конденсер имеет наибольший диаметр. Волокна на внутренней поверхности конденсера получают одновременно с ним вращение в результате собственной сцепляемости и прижатия друг к другу аэродинамическими и центробежными силами соединяются между собой.

Повышение скорости поступления

в разрозненном состоянии волокон в конденсер над их скоростью вывода из конденсера в виде наружного волокнистого покрытия позволяет им сосредотачиваться по всей внутренней

поверхности конденсера, одновременно приобретая вращательную скорость, равную его частоте вращения, которая также значительно выше скорости поступательного движения стержневой

нити, например в 25 раз. В той части, где нить не касается внутренней поверхности конденсера, она не затрагивает осевшие волокна. Б зоне Н осуществляют навивание волокон

в виде слоя на стержневую нить за счет того, что нить перемещают со скоростью с меньшей линейной скорости вращения волокон, осевших на внутренней поверхности вращающегося

конденсера в зоне И . При этом нить как скребок постоянно сосредотачивает волокна в комплекс.

В результате того, что скорость движения именлцей высокую жесткость на кручение стержневой нити меньше

линейной скорости внутренней поверхности конденсера, комплекс 11, стремясь вращаться вместе с этой поверхностью и двигаясь к вершине конден.сера, обвивает нить.

Нижние концы движущихся к вершине конденсера волокон комплекса 11, имея сцепляемость с волокнами зоны Н, переводят постоянно из этой зоны волокна в зону H-i , пополняя комплекс I дополнительно к тем незначительHiJM по количеству волокнам, которые минуя зону Н, поступают непосредственно в зону Н. Навивание волокон на нить в зоне конденсера осуществляют в виде неплотного с недостаточно распрямленн ми волокнами слоя 12, имеющего действительную крутку. Величина крутки незначительна и равна, например 25 кручений/м. Сформированный внутри конденсера наружный волокнистый слой 12, имеющий минимальную действительную крут ку, обеспечивает повышение сцепляемости между собой коротких волокон и создает более лучшие условия для их ввода в крутящий зажим. Проходя через выходное отверстие конденсера, волокнистый слой 12 получает некоторое уплотнение и в промежутке медду нижним основанием крутящего зажима и вершиной конденсера на участке h, имеет цилиндроI видную форму. Одновременно с уплотнением волок нистого слоя 12 в верхней части кон денсера на колокна оказывают влияние центробежные и аэродинамические силы. В результате действия этих сил и ввиду того, что волокна сформированы неплотным (рыхлым) волокнистым слоем 12, имеющим незначител ную крутку, они при выходе из конде сера на участку h дополнительно рас прямляются и параллелизуются. Выйдя из конденсера и пройдя уча ток h, рыхлый волокнистый наружный слой 12 с той же скоростью, что и сердечниковый продукт, поступает в крутящий зажим. Действительная незначительная крутка сформированного внутри конден сера волокнистого наружного слоя 12 в крутящем зажиме теряет свое значение. При выходе стержневой нити с волокнистнм слоем из крутильного зажима на участке между парой выводных валиков 8 и крутильным зажимом после ним осуществляют обкручивание стержневой нити волокнистым слоем и формирование армированной нити 13, при этом скорость поступательного движения нити значительно ниже линейной .скорости вращения кулачков крутящего зажима. Зона 14 начала обкручивания слоя находится в непосредственной близости от крутящего зажима на расстоянии h, величина которого зависит от величины заданной крутки. Для получения армированной нити может быть использован перфорированный конденсер с отверстиями на боковой поверхности, увеличивающимися к его вершине. Предлагаемый способ позволяет расширить ассортимент получаемой армированной нити за счет использования в качестве стержневой нити различных гибких материалов с повышенным сопротивлением кручению в сочетании с различными видами очесов -натуральных волокон в качестве волокнистого слоя и получать армированную нить улучшенного качества. Формула изобретения Способ получения армированной нити путем пофачи волокон во вращающийся перфорированный конденсер, навивания волокон в виде слоя на имеющую повышенное сопротивление кручению стержневую нить путем проведения ее по внутренней поверхности конденсера, на части его длины, обкручивания ее волокнистым слоем путем перемещения нити через крутящий зажим и отвода армированной нити парой выводных валиков, отличающийся тем, что, с целью . расширения ассортимента, стержневую нить проводят по внутренней поверхности конденсера без кручения ее, а обкручивание ее волокнистым слоем осуществляют на участке между крутящим зажимом и парой выводных валиков. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР №515846, кл. D 02 G 3/36, 1973.

ВидК

fcd0i/d6

7 1

fPuf.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения армированной нити | 1984 |

|

SU1194920A2 |

| Способ получения армированной нити | 1989 |

|

SU1730241A2 |

| Способ получения фасонной нити и устройство для его осуществления | 1982 |

|

SU1301884A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРУЧЕНОЙ АРМИРОВАННОЙ НИТИ | 1993 |

|

RU2073754C1 |

| Способ получения армированной нити | 1980 |

|

SU859496A1 |

| Устройство для получения армированной нити | 1974 |

|

SU492603A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ФОРМИРОВАНИЯ И СКРУЧИВАНИЯ ВОЛОКНИСТОЙ МЫЧКИ В УСТРОЙСТВЕ ДЛЯ БЕСКОЛЬЦЕВОГО ПРЯДЕНИЯ | 1991 |

|

RU2005820C1 |

| Устройство для получения фасонной нити | 1977 |

|

SU699046A1 |

| Способ получения армированной нити и устройство для его осуществления | 1983 |

|

SU1509436A1 |

| СПОСОБ ФОРМИРОВАНИЯ ОДИНОЧНОЙ И АРМИРОВАННОЙ ПРЯЖИ В БЕСКОЛЬЦЕВОМ ПРЯДЕНИИ | 1998 |

|

RU2130092C1 |

HI H,Ю

Ю

Uf.V

H

11

Vuf.y

ffteK

V J I

4i/

f.6

Buffs

Авторы

Даты

1982-09-30—Публикация

1979-04-09—Подача