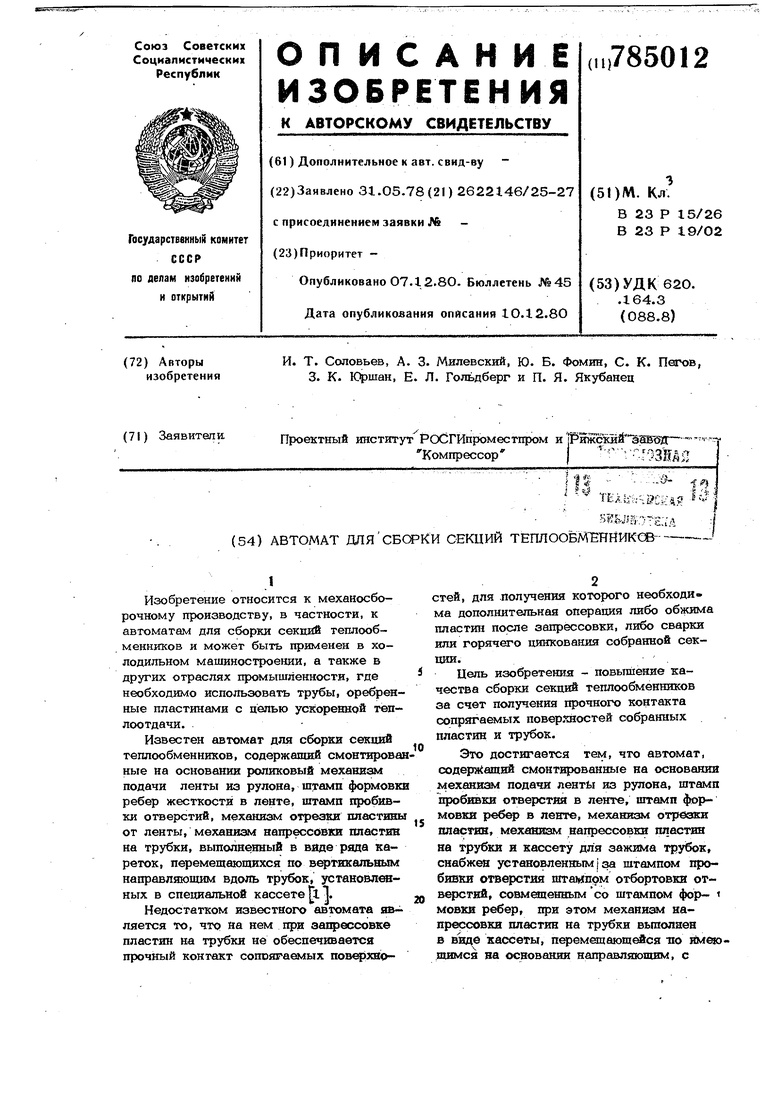

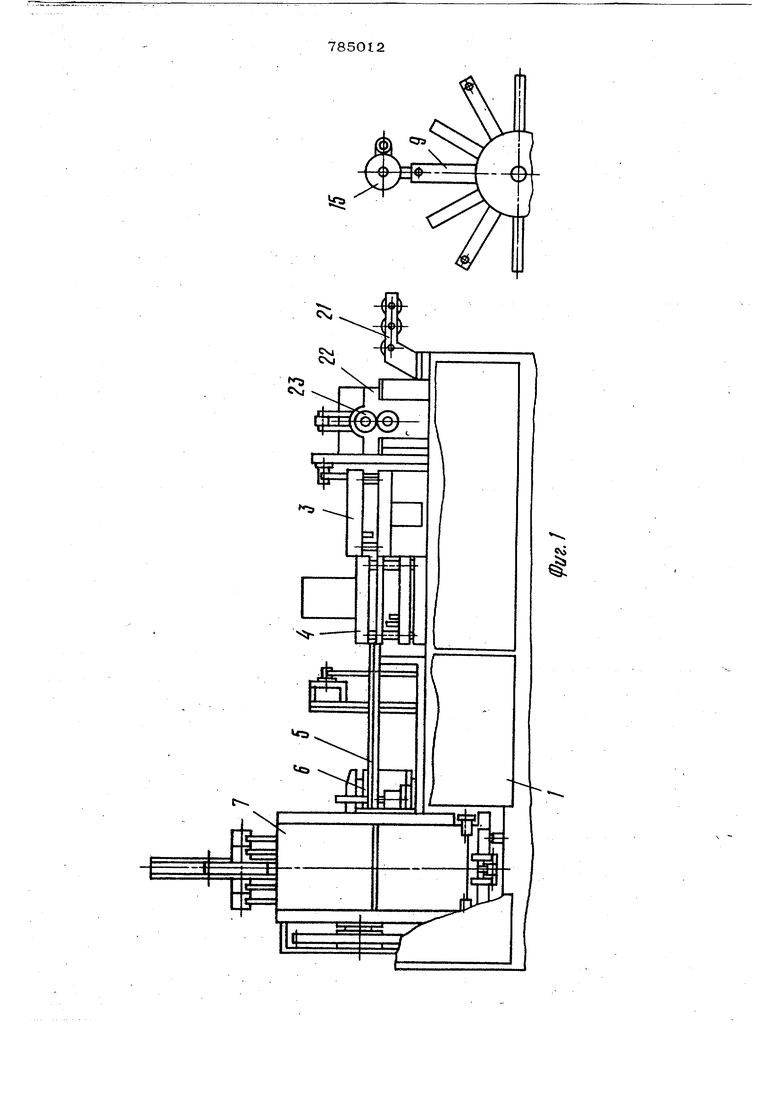

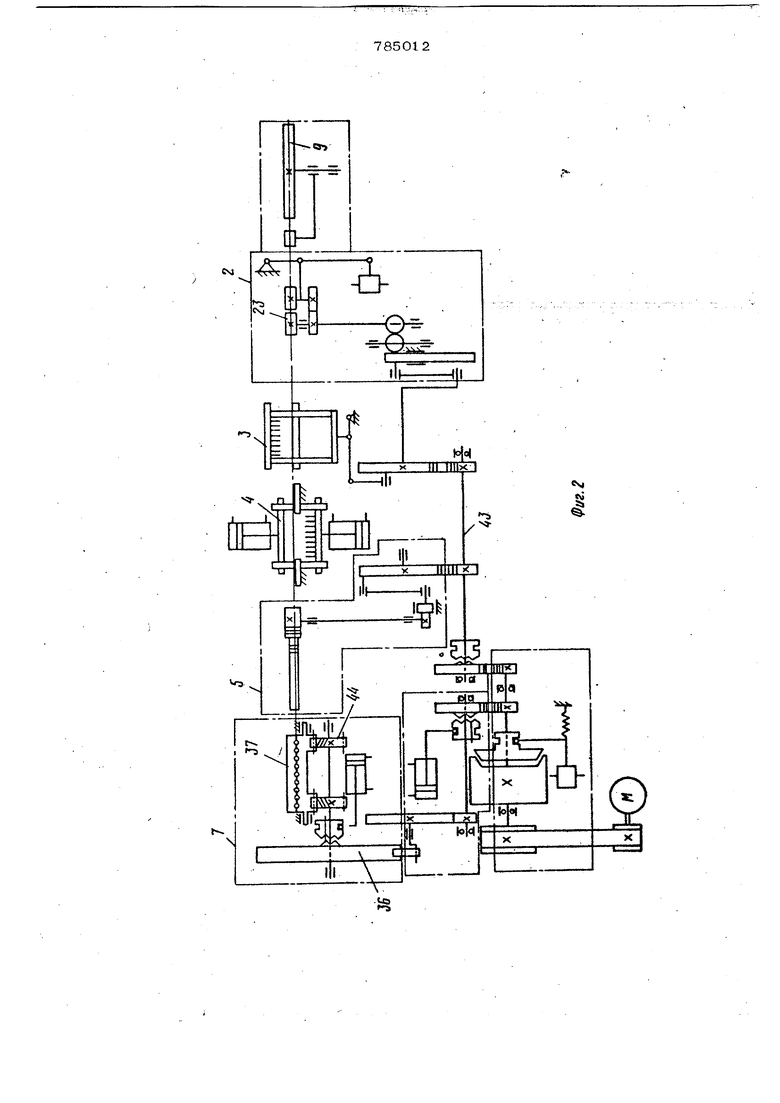

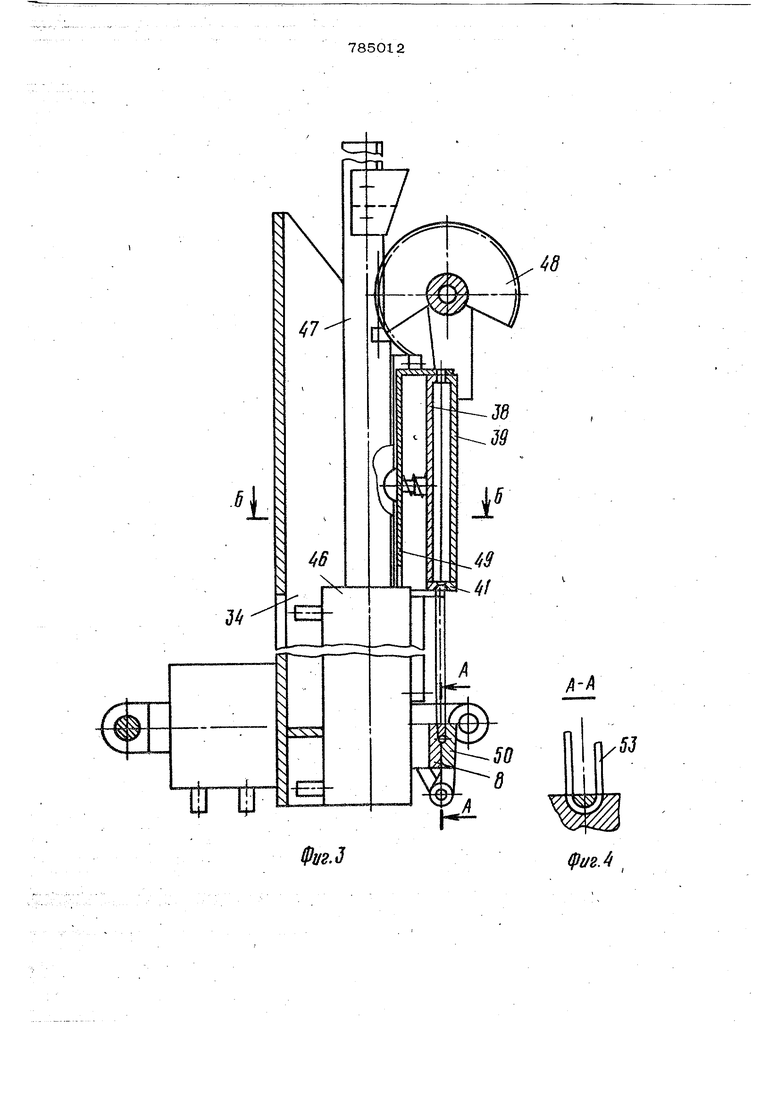

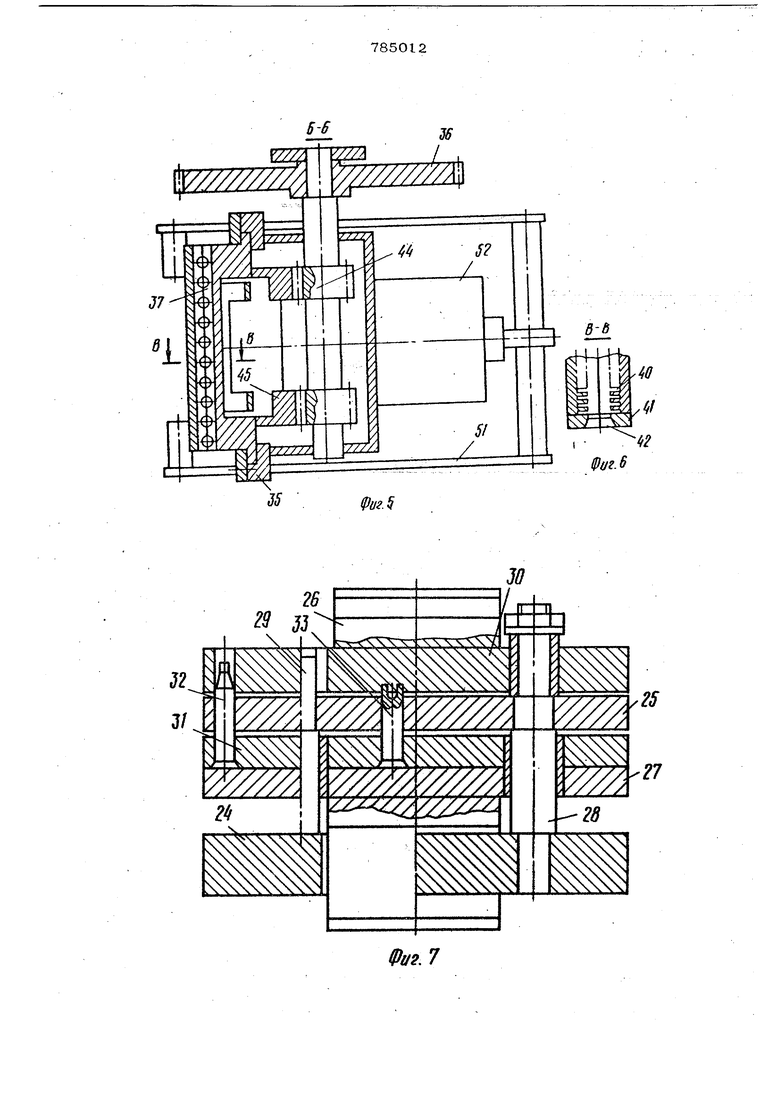

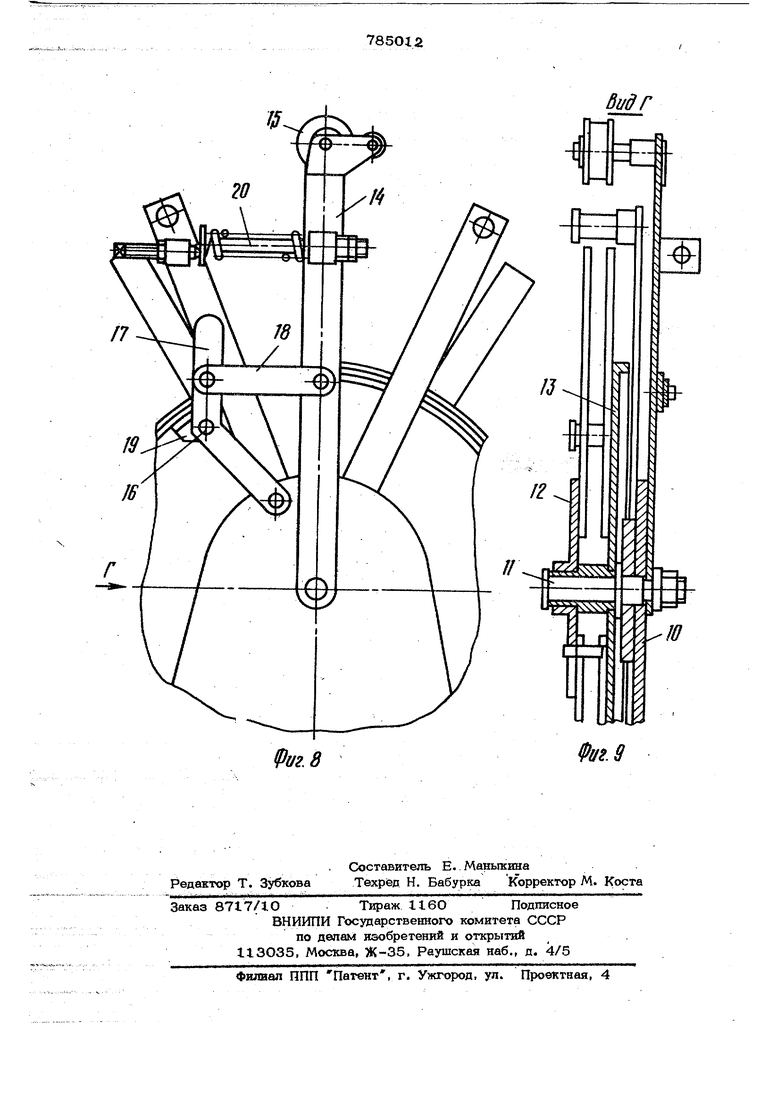

378 эйкрёпленной на ней пластиной, имеющей ком калибрующие отверстия для трубок. Кассета для зажима трубок может быть выполнена в виде двух шарннрно соединенных между собой частей, одна из которых жестко закреплена на основании, а другая связана с приводом ее поворота. Кроме того, механизм подачи лен ты из рулона может быть снабжен следяцим тормозным устройством. На фиг. I изображен предлагаемый автомат, общий вид; на фиг. 2 - кинематическая схема автомата; на фиг. 3 механизм напрессовки, общий вид; на фиг. 4 - разрез А-А на фиг. 3; на фиг.5 разрез Б -Б на фиг. 3; на фиг. 6 - разрез В-В на фиг. 5; на фиг. 7 - штамп формовки ребер и отбраковка отверстий, общий вид; на фиг. 8 - магазин механизм подачи ленты из рулона; на фиг. 9 - вид по стрелке Г на фиг. 8. Автомат содержит смонтированные на основании 1 Механизм подачи лонты из рулона 2, щтамп 3 пробивки отверстий в ленте, штамп 4 формовки ребер жесткости и отбортовки отверстий, грейферный механизм 5 подачи ленты, механизм 6 отрезки пластин от ленты и механизм напрессовки пластин на трубки, установленные в кассете 8. Механизм 2 подачи ленты из рулона содержит магазин 9, который включает в себя корпус 1О, на оси которого II закреплены с одной стороны крестовины 12 и 13, а с другой рычаг 14с натяжными роликами 15. На осях 16, установленных в корпусе 10 крепятся рыча ги 17, 18 и тормозной башмак 19 следящего тормозного устройства, связанный с подпружиненным штоком 2О. Механизм 2 содержит также направляющие ролики и блок 22 роликовой подачи с приводными роликами 23. Штамп 4 формовки реб жесткости и отбортовки отверстий содержит неподви ную плиту 24, жестко связанную со съ& НИКОМ 25, и две подвижные вфхнюю 2 и нижнюю 27 плиты, перемещающиеся по направляющим колонкам 28 ти 29. На верхней шште 26 3iaKpenneHbr мат рица 30, а на нижней пЛите 27 установ лен пуансонодержатель 31 с пуансонами .; 32 и ,33..;.,,.,..„,,,,.....,,;.,....,1..,:. IvtexaiCHaM 7 напрессовки плйЫШ на трубки содержит корпус 34, по вертикал ным направляющим 35 которого храповы колесом 36 переметается кассета 37, имеющая в корпусе 38 и крыШе 39 про дольные прямоугольные пазы 4О, в ко орые автоматически по меро перемещения ассеты подаются пластины, Г{а кассете 7 закреплена пластина 41, имекшая алибрующие отверстия 42, которые служат ля направления трубок и их калибровки о наружному диаметру. Кассету 37 пеемещают вниз от общего распределителього вала 43 посредством храпового коеса 36, косозубых колес 44 и ролиов 45. Перемвдение кассеты вверх производится приводом 46, Открытие крышки 39 кассеты 37 производят перемещением штока-рейки 47 и зубчатым сектором 48, а выталкивание собранного изделия из кассеты - скобой 49, В нижней части корпуса 34 закреплена кассета 8, выполненная из двух шарнирно соединенных между собой частей, одна из которых жестко закреплена на корпусе 34, а другая 50 связана тягами 51 с приводом 52. Автомат работает следующим образом, Ру.лон ленты устанавливают между крестовинами 12 и 13 и закрепляют на оси 11 корпуса 1О магазина 9. Через ролик 15, закрепленный на подвижном рычаге 14, и направляющие ролитси 21 ленту подают в блок 22 роликовой подачи. На рычаге 14 закрепляют подвижный щток 20 с пружиной, который упирается в корпус 1О. Подвижный рычаг 14 через шток 2О с пружиной, рычаги 17, 18, сидящие на осях 16, и тормозной башмак 19 связан с корпусом 10, что предохраняет рулон от самопроизвольного разматывания при подаче ленты. Автомат готов к пуску. Устанавливают V-образные трубки 53 в кассету 8 и включают автомат, при этом крышка 50 кассеты 8 автоматически закрывается от привода 52 и через Т51ГИ 51 правит у-образные трубки в месте изгиба. Затем закрывают крышку 39 кассеты 37, которая охватывает полуот верстиями концы трубок 53 и дает им направление, а при последующем перемещении кассеты 37 калибруют трубки пластиной 41. Посйе этого через распределительный вал 43 и механизм привода штампа 3 пepeдaюt вращение роликам 23 с поступательнь1Мперемещением навстречу друг другу. Подвижные плиты 26, 27 щтампа формовки 4 находятся в исходных положениях. Кассета 37 механизма 7 напрессовки находится в исходном положении.

По окончании подачи ленты блоком 22 роликовой подачи пробивают отверстия в ленте штампом 3.

Верхнюю 26 и нижнюю 27 подвижные плиты штампа формовки 4 сближают, производят формовку .ребер жесткости и отбортовку отверстий, после чего, получая команды друг от друга, плшты 26 и 27 возврашаются в исходное положение.

После подачи ленты в механизм 5 грейферной подачи начинают осуществлять шаговую подачу ленты в кассету 37 механизма 7 напрессовки.

Когда лента будет подана в первый паз 40 кассеты 37 и отрезана ножами механизма 6, механизм грейферной по- дачи дает команду на перемещение кассеты 37 храповым колесом 36 на один шаг, т.е. следующий паз 40 кассеты 37 становится против механизма 5 грейферной подачи.

Порядок перемещения элементов механизмов и последовательность остаются постоянными до полного оребрения труб, после чего подачу ленты автоматически отключают.

Затем сообщают кассете 37 с пластиной 41 поступательное перемещение, при этом калибруют V -образные трубы закрепленные в кассете 8, и напрессовывают на них охладительные ребра с подачей сигнала на открытие крышхи 5О кассеты,8. Затем кассету 37 вместе с оребренными трубами поднимают в исходное положение, при этом крышку 39 кассеты 37 автоматически открывают,

собранное изделие выталк1-1вают из кассеты скобой 49.

Формула изобретения

1.Автомат для сборки секций теплообменников, содержащий смонтированные на основании механизм подачи ленты, щтамп формовки ребер в ленте, штамп

пробивки отверстий, механизм отрезки пластин от ленты, кассету для трубок и механизм напрессовки пластин на трубки, отличающийся тем, что, с целью повыщения качества нзхютовления, он снабжен установленным за штампом пробивки отверстий штампом отбортобки отверстий, совмещенным со штампом формовки ребер, при этом механизм на- прессовки пластин на трубки выполнен

в виде перемещающейся по направляющим основания кассеты для пластин с закрепленной на нем пластиной, имеющей катшбрующие отверстия для трубок,

2.Автомат по п. 1,отлича ю- щ и И с я тем, что кассета для трубок

выполнена в виде двух шарнирно соединенных между собой частей, одна из которых жестко закреплена на основании, а другая соединена с приводом. 3. Автомат по п. 1,отлича ющ .и и с я тем, что механизм подачи ленты снабжен следящим тормозным устройством.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 92435, кл. В 23 Р 19/02, 1950,

fe.J

(игЛ , , т te /////

35

1риг. Фаг. 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для изготовления пластин и сборки секций теплообменников | 1984 |

|

SU1291308A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1996 |

|

RU2100171C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1997 |

|

RU2108215C1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН И СБОРКИ СЕКЦИЙ РЕБРИСТЫХ РАДИАТОРОВ | 1968 |

|

SU220215A1 |

| ПОЛУАВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАСТИН-РЕБЕР ИЗ РУЛОННОЙ ЛЕНТЫ И СБОРКИ СЕКЦИЙ РЕБРИСТЫХБАТАРЕЙ | 1967 |

|

SU196027A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1950 |

|

SU92435A1 |

| Автомат для изготовления радиаторных пластин и сборки радиаторов | 1960 |

|

SU133457A1 |

| Автомат для сборки радиаторов | 1967 |

|

SU306688A1 |

| Полуавтомат для сборки радиаторов | 1978 |

|

SU715187A1 |

| Автомат для сборки секций теплообменников | 1987 |

|

SU1496984A1 |

Фиг. 7

Фи2.8

в ид г

9ut9

Авторы

Даты

1980-12-07—Публикация

1978-05-31—Подача