(54 ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ

1

Изобретение относится к области обработки металлов давлением, в частности к штампам для горячей штамповки объемных деталей сложной конфигурации.

Известен штамп для горячей штам-повки деталей, содержащий установленную на нижней плите неподвижную обойму с полуматрицей, подвижную относительно нее по оси обойму с полуматрицей, механизм запирания полуматриц, промежуточную плиту и пуансон, закрепленный в верхней плите 11.

Недостатком известного штампа является его сложная конструкция, а также недостаточно надежное смыкание полуматриц при штамповке деталей сложной конфигурации.

Цель изобретения - упрощение конструкции штампа и получение деталей сложной конфигурации с уменьшенным облоем.

Цель достигается за счет того, что в штампе для горячей штамповки деталей, содержащем установленную на нижней плите неподвижную обойи с полуматрицей , подвижную относительно нее по оси обойму с полуматрицей, механизм запирания полуматриц, промежуточную плиту и пуансон, закрепленный

в верхней плите, механизм запирания полуматриц выполнен в виде установленного на нижней плите силового цилиндра с подвижным штоком, на котором посредством промежуточных тяг закреплена подвижная обойма, и прижимного диска, установленного на верхней плите концентрично пуансону с возможностью осевого перемещения и

10 подпружиненного к ней. На торцовой поверхности нижней полуматрицы, обращенной к подвижной обойме, в зонах образования максимального облоя выполнены гнезда, переходящие в ее ра15бочую полость.

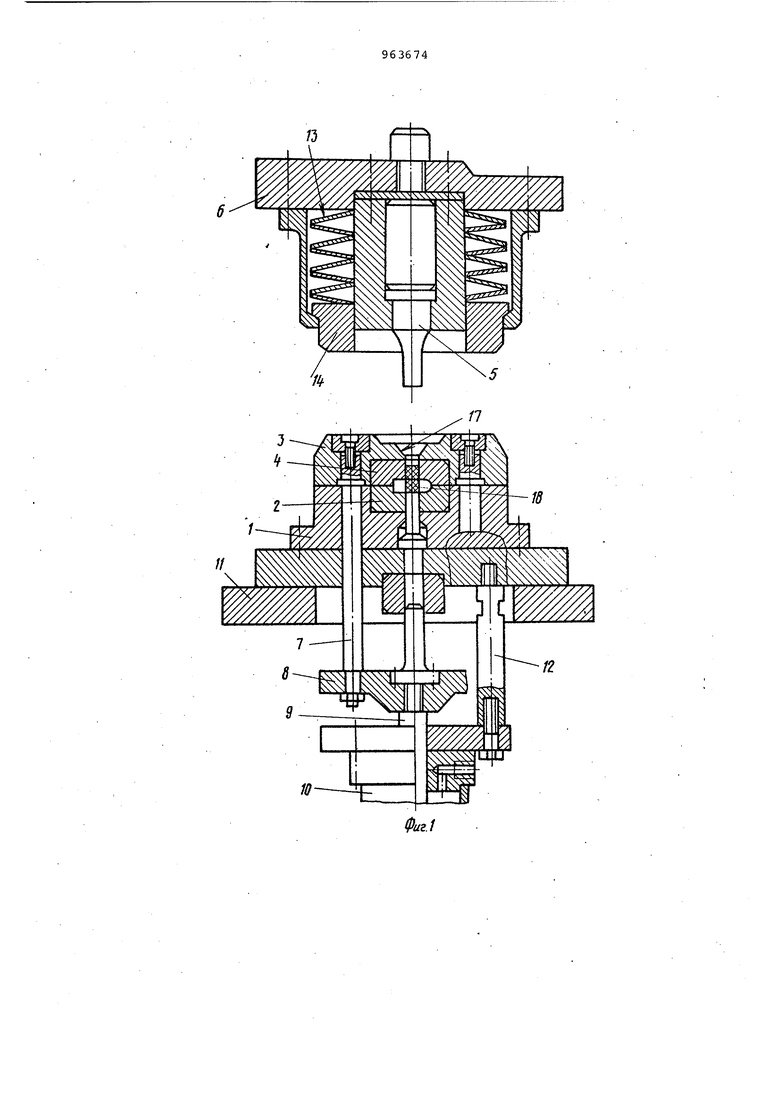

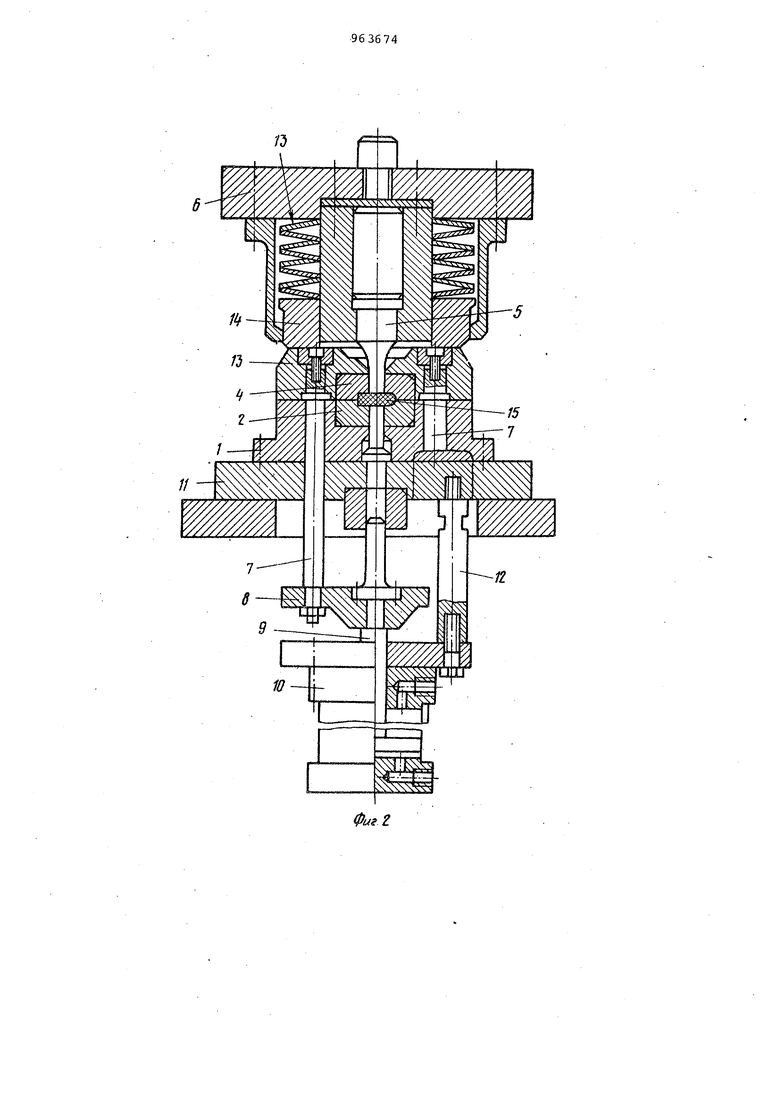

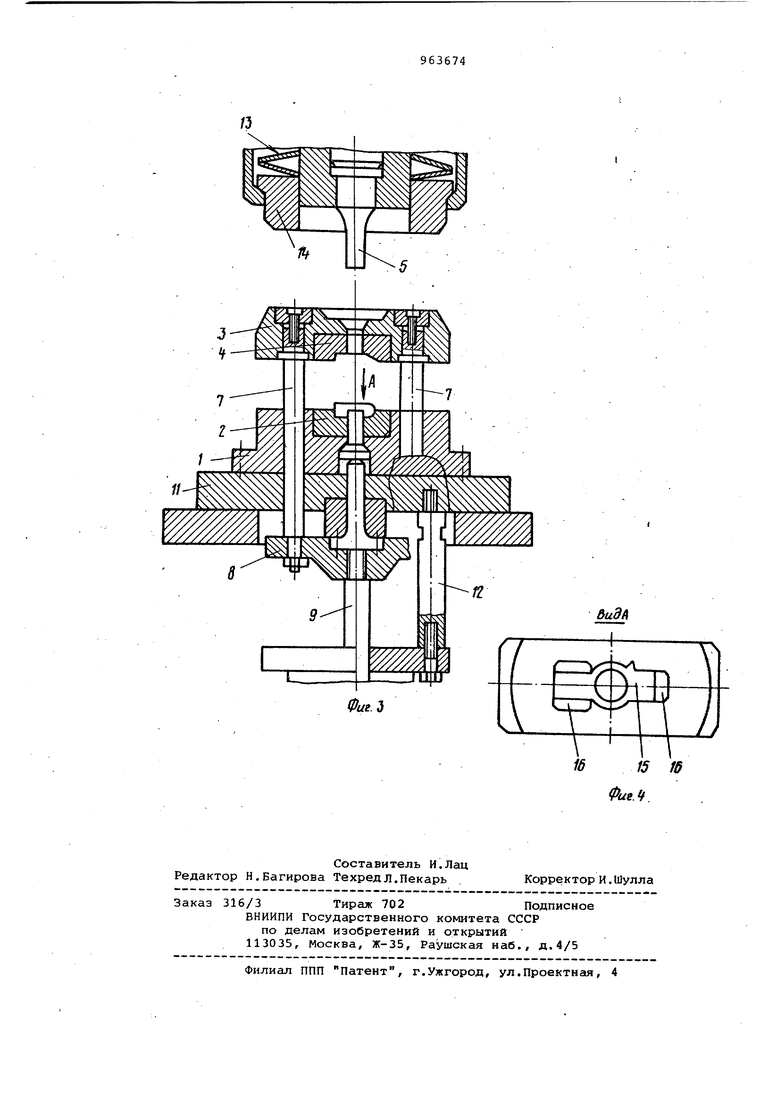

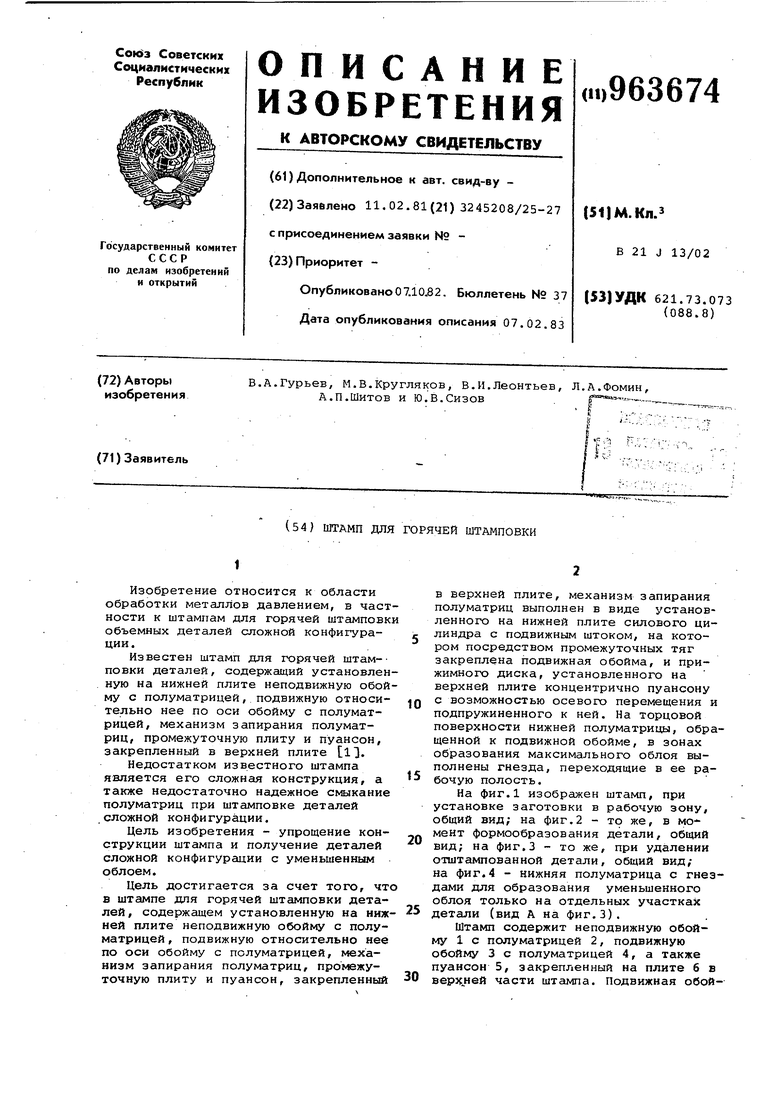

На фиг.1 изображен штамп, при установке заготовки в рабочую зону, общий вид; на фиг.2 - то же, в мо мент формообразования детали, общий

20 вид; на фиг.З - то же, при удалении отштампованной детали, общий вид,на фиг.4 - нижняя полуматрица с гнездами для образования уменьшенного облоя только на отдельных участках

25 детали (вид А на фиг.З).

Штамп содержит неподвижную обойму 1 с полуматрицей 2, подвижную обойму 3 с полуматрицей 4, а также пуансон 5, закрепленный на плите 6 в части штампа. Подвижная обой30ма 3 с полуматрицей 4 посредством тяг 7 и промежуточной плиты 8 уста- новлены на штоке 9 силового цилиндра 10, неподвижно закрепленного на нижней плите 11 с помощью резьбовых шпилек 12. Пуансон 5 закреплен в пли те 6, взаимодействующей с тарельчатыми пружинами 13 и прижимным диском 14, передающим усилие тарельчатых пружин 13 на верхнюю обойму 3 с полу матрицей 4 и образующим вместе с силовым цилиндром 10 усиленный замок п луматриц 4 и 2 в процессе штамповки объемной детали 15 сложной конфигура ции (фиг.2). Для образования минимального обло только на отдельных участках детали 15на полуматрице 2 выполнены гнезда 16(фиг.4). В верхней обойме 3 выпол нена конусная полость 17, в которую устанавливают заготовку 18. Штамп работает следующим образом. Заготовку 18, нагретую до 700800 0, помещают в конусную полость 17подвижной обоймы 3 при нижнем ее положении (фиг. 1). При этом полуматр цы 4 и 2 соединены между собой предварительным замком, образованным уси лием силового цилиндра 10. Нажатием ножрой педали (на фиг. не показана) пуансон 5 движется вниз, а рабочая поверхность прижимного диска 14 пере дает усилие тарельчатых пружин 13 на подвижную обойму 3, в результате чего совместно с усилием силового цилиндра 10 создается усиленный замок, прлуматриц 2 и 4 в процессе штампования объемной детали сложной конфигурации. После образования усиленного замка пуансон 5 продолжает движение вниз, воздействует на нагретую заготовку 18 (фиг.1), штампует из нее объемную деталь 15 сложной конфигурации (фиг. 2 и 4). Отштампованная деталь 15 имеет чистую поверхность и минимальный облой, который расположен только на определенных местах датали 15 и удаляется при механической обработке. После получения отштампованной детали 15 пуансон 5 вместе с плитой 6 занимает верхнее положение, а силовой цилиндр 10 в этот момент выталкивает отштампованную деталь 15 (фиг.З). Предложенный штамп обладает более простой по сравнению с прототипом конструкцией и позволяет получать детали сложной конфигурации с уменьшенным облоем. Формула изобретения Штамп для горячей штамповки деталей, содержащий установленную на нижней плите неподвижную обойму с полуматрицей, подвижную относительно нее по оси обойму с полуматрицей, механизм запирания полуматриц, промежуточную плиту и пуансон, закрепленный в верхней плите, отличающийс я тем, что, с целью упрощения конструкции штампа и получения деталей сложной конфигурации с уменьшенным облоем, механизм запирания полуматриц выполнен в виде установленного на нижней плите силового цилиндра с подвижным штоком, на котором посредством промежуточных тяг закреплена подвижная обойма, и прижимного диска, установленного на верхней плите концентрично пуансону с возможностью осевого перемещения и подпружиненного к , ней. . 2. Штамп по п,1, отличающий с я тем, что на торцовой поверхности нижней полуматрицы, обращенной к подвижной обойме, в зонах образования максимального облоя выполнены гнезда, переходящие в ее рабочую полость. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 709233, кл. В 21 J 13/02, 1976 (прототип).

1Ъ

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп для безоблойной штамповки | 1983 |

|

SU1183271A1 |

| Штамп для безоблойной штамповки | 1980 |

|

SU1007813A1 |

| Способ изготовления деталей с отводами и устройство для его осуществления | 1977 |

|

SU763017A1 |

| Автоматическая линия горячей штамповки | 1984 |

|

SU1252009A1 |

| Гидропрессовый агрегат | 1987 |

|

SU1547943A1 |

| ПРЕССОВАЯ УСТАНОВКА ДЛЯ МНОГОПОЛОСТНОЙ БЕЗОБЛОЙНОЙ ШТАМПОВКИ | 1992 |

|

RU2057648C1 |

| Штамп для изготовления кольцевых деталей | 1980 |

|

SU867512A1 |

| Штамп для раздачи тонкостенных оболочек | 1988 |

|

SU1558550A1 |

Авторы

Даты

1982-10-07—Публикация

1981-02-11—Подача