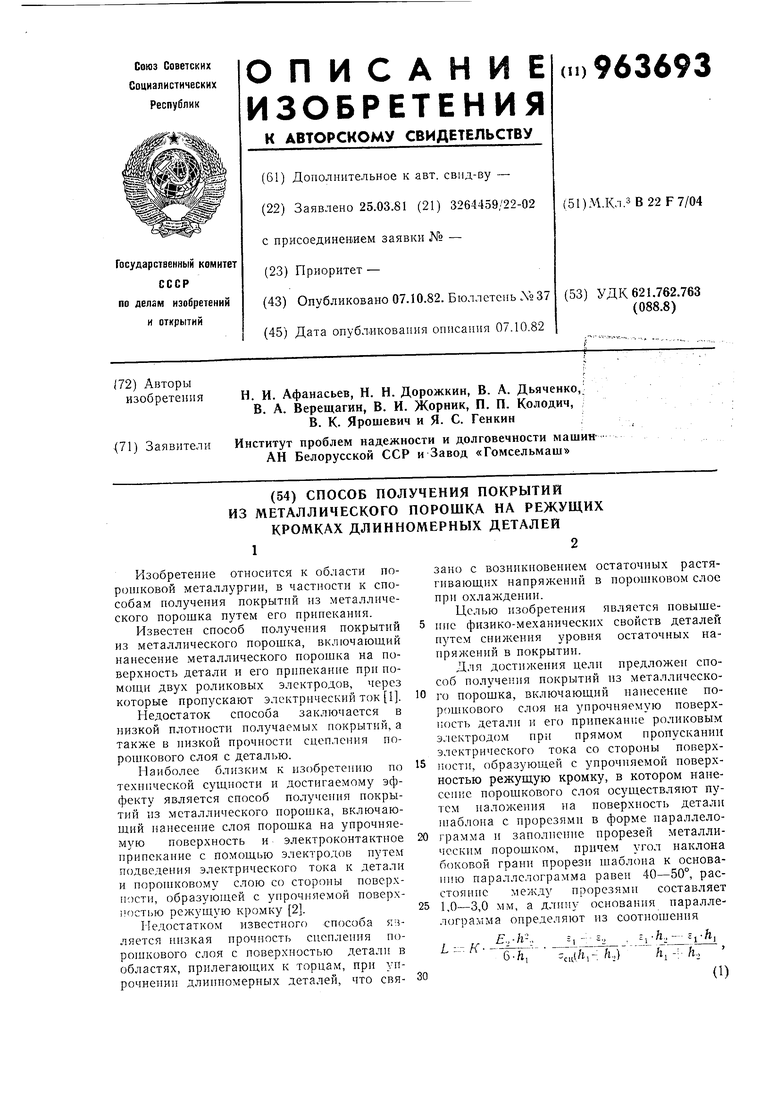

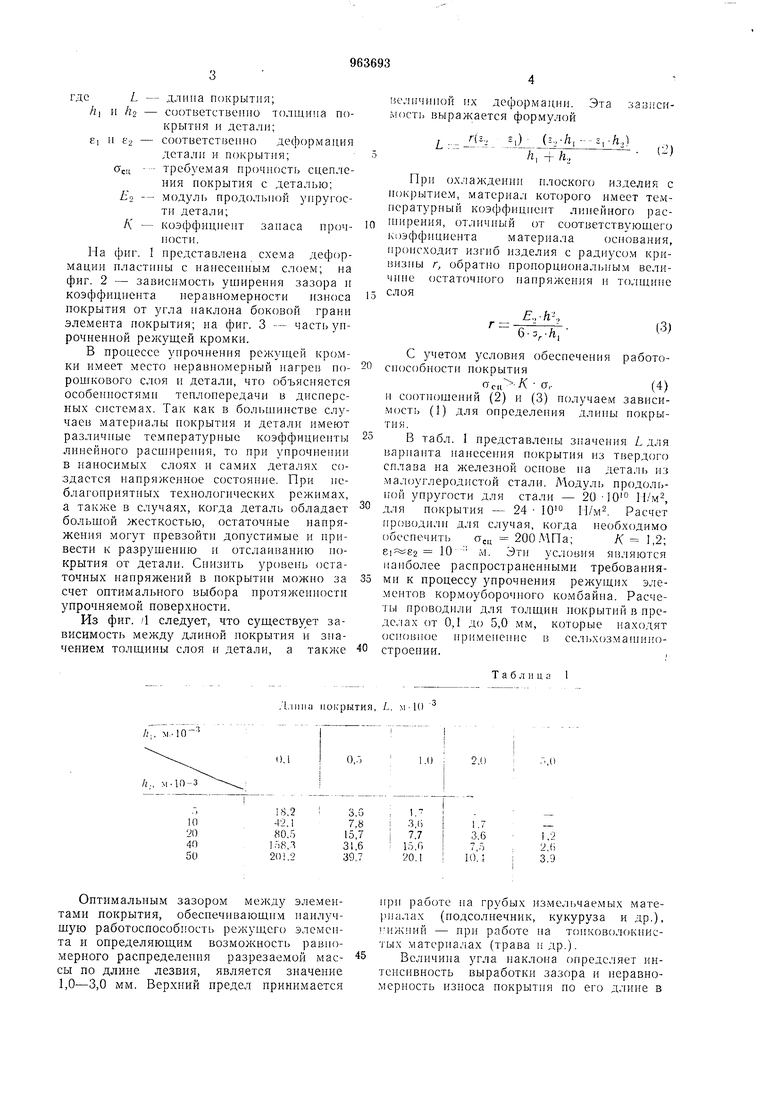

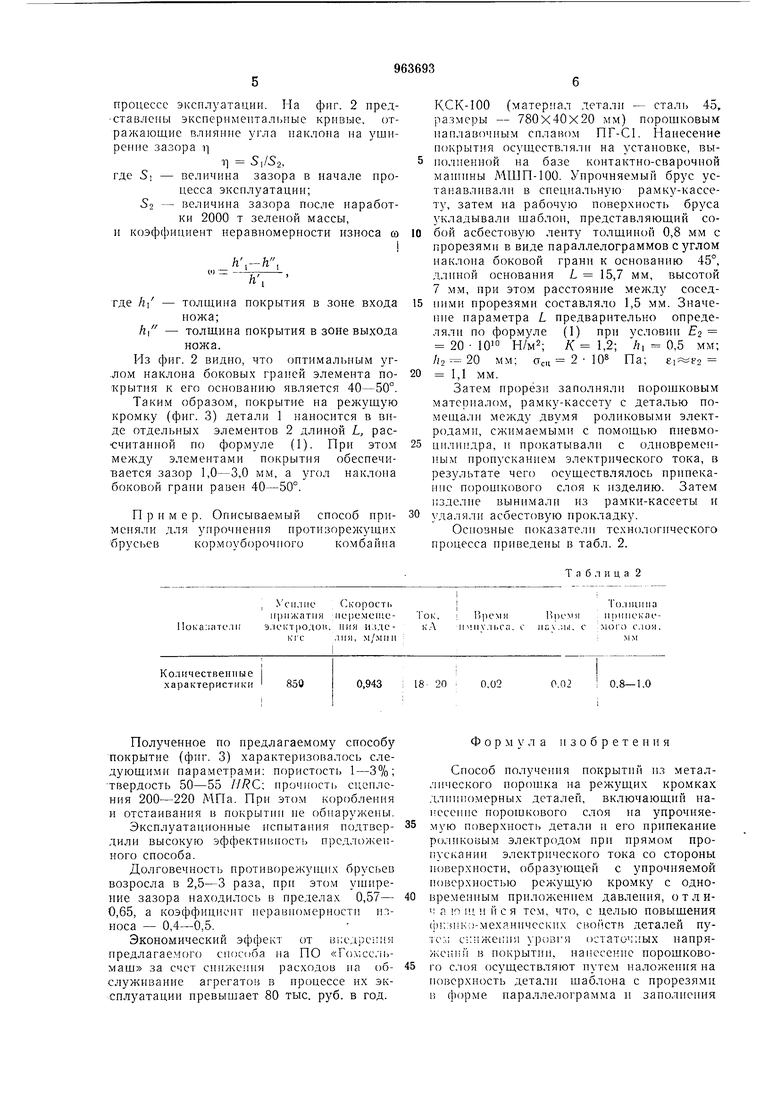

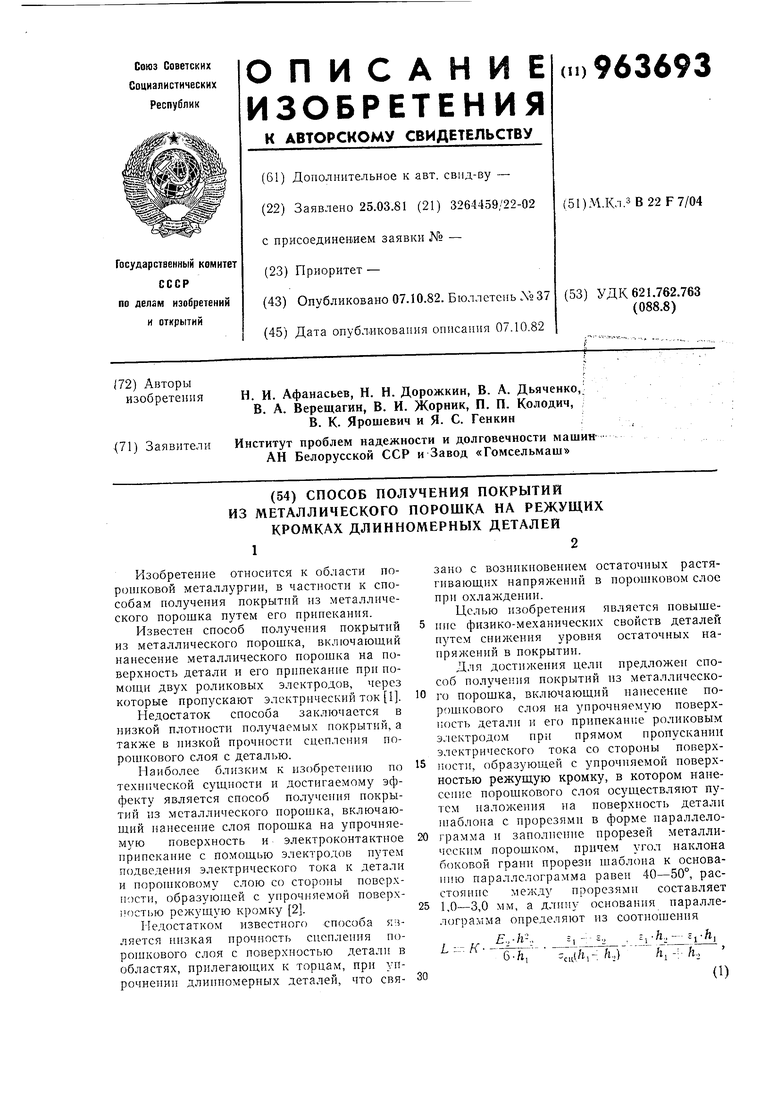

гдеL - длина покрытия; /г, и /12 - соответственно толщина покрытия и детали; Ё и 82 - соответственно деформация детали и покрытия; 7сц -- требуемая прочиость сцепления цокрытия с деталью; Е-2 - модуль продольиой упругости детали; / - коэффициент заиаса прочНа фиг. 1 представлена схема деформации пластины с нанесенным слоем; на фиг. 2 - зависимост1 уширепия зазора и коэффициента иеравномерности износа покрытия от згла наклона боковой грани элемента покрытия; на фиг. 3 - часть унрочненной режущей кромки. В процессе унрочнения режун;ей кромки имеет место неравномерный нагрев порошкового слоя и детали, что объясняется особенностями теплопередачи в дисперсных спстемах. Так как в большинстве случаев матерналы покрытия и детали имеют различные темнературиые коэффициенты линейного расширения, то при упрочнении в наносимых слоях и самих деталях создастся напряженное состояние. При неблагоприятных технологических режимах, а также в случаях, когда деталь обладает большой жееткостью, остаточные напряжения могут превзойти допустимые и иривести к разрушению и отслаиванию нокрытия от детали. Сиизить уровень остаточных напряясений в покрытии можно за счет оптимального выбора протяженности упрочняемой поверхности. Из фиг. /1 следует, что существует зависимость между длиной покрытия и значепием толщины слоя и детали, а также

Таблиц а величиной их деформации. Эта за висиMocTi, вырал ается формулой .L::., -г h., При охлаждении плоского изделия с пок|)ытие.м, материал которого нмеет температурный коэффициент линейного расширения, отличный от соответствующего коэффициента материала основания, происходит изгиб изделия с радиусом кривизны г, обратно нроиорциона.тьны.м величине остаточного напряжения н толщине слоя 6-з,-/1, С учетом условия обеспечения работоснособностн нокрытия . СТ,.(4) и соотношений (2) и (3) нолучаем зависимость (1) для определепия длииы покрытия. В табл. 1 представлены значения /.для варианта нанесения покрытия из твердого силава на железной основе на деталг, из мал(Лглеродистой стали. Модуль продольной упругости для стали - 20-10° П/м, для покрытия - 24 10 Н/м. Расчет проводили для случая, когда пеобходимо обеспечить Осц 200 МПа;Л 1,2; 10 л. Эти условия ЯВ.ЧЯЮТСЯ наиболее распространенными требованиями к процессу упрочнения режущих элементов кормоуборочного комбайна. Расчеты проводили для толщин покрытий в иреде.чах от 0,1 до 5,0 мм, которые находят осиовпое ирименеиие в сельхозмагииностроении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения покрытий изМЕТАлличЕСКиХ пОРОшКОВ | 1979 |

|

SU831366A1 |

| Способ электроконтактной наплавки покрытий из порошковых и компактных материалов | 1986 |

|

SU1409434A1 |

| Способ получения покрытий из металлических порошков на поверхностях длинномерных деталей | 1983 |

|

SU1144820A1 |

| Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1982 |

|

SU1380867A1 |

| Способ нанесения порошковых покрытий на поверхность деталей | 1986 |

|

SU1411102A1 |

| СПОСОБ УПРОЧНЕНИЯ РЕЖУЩЕЙ КРОМКИ ДИСКА СОШНИКА | 2020 |

|

RU2728198C1 |

| СПОСОБ УПРОЧНЕНИЯ РАБОЧИХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ, ПОДВЕРГАЮЩИХСЯ АБРАЗИВНОМУ ИЗНОСУ, В ЧАСТНОСТИ ПОВЕРХНОСТЕЙ ШНЕКОВЫХ ТРАНСПОРТЕРОВ | 1996 |

|

RU2110375C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| Способ нанесения двухслойных порошковых покрытий | 1987 |

|

SU1528623A1 |

| Способ нанесения покрытий методом электроконтактного припекания | 1982 |

|

SU1087285A1 |

1S.2

.

3,(i

7,7

15,0

Оптимальным зазором между элементами покрытия, обеспечивающим наилучшую работоспособность режущего элемента и определяющим возмол ;ность равномерного распределения разрезаемой массы по длине лезвия, является значение 1,0-3,0 мм. Верхний предел принимается

ирн раооте на груоых измел)Чаемых материалах (подсолнечник, кукуруза и др,), ижинй - при работе на тонковолокнис1ЫХ матерналах (трава и др.).

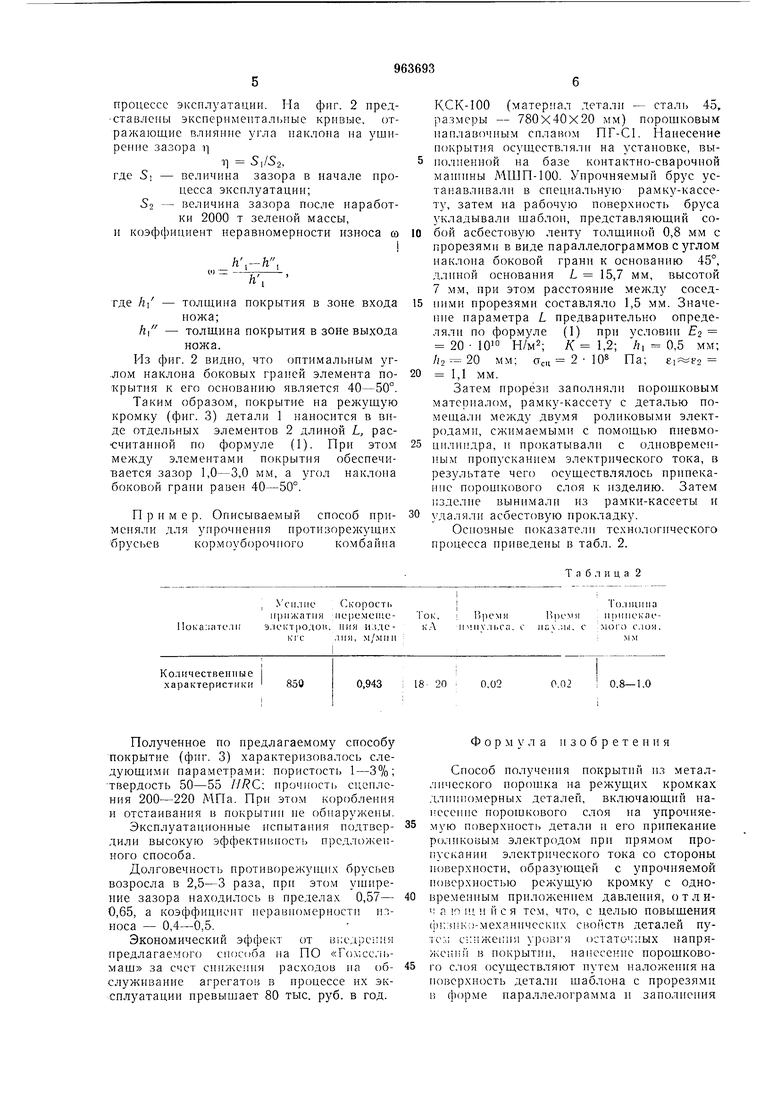

Величина угла наклона определяет интенсивность выработки зазора и неравномериость износа покрытия по его длине в

процессе эксплуатации. На фиг. 2 пред-ставлеиы эксперимептальпые кривые, отражающие влияиие угла паклоиа на уширецие зазора iIT Si/Sa,

где S - величина зазора в начале процесса эксплуатации; 59 - величииа зазора после наработки 2000 т зелеиой массы, и коэффициент неравномерности износа со

h,h

h

где Л/ - толщина покрытия в зоне входа

ножа; h - толщина покрытия в зоне выхода

.

Из фиг. 2 видпо, что оптимальным уг-лом наклона боковых граней элемента покрытия к его основанию является 40-50°. Таким образом, покрытие на режущую кромку (фиг. 3) детали 1 наносится в виде отдельных элементов 2 длиной L, рассчитаииой по формуле (1). При этом между элементами покрытия обеспечивается зазор 1,0-3,0 мм, а угол наклона боковой грани равен 40-50°.

П р и мер. Описываемый способ прнмеияли для упрочнения протизорежущих брусьевкормоуборочного комбайна

, ЧlIлиc CkopocTi)

прижатия 11 L р е м с I и с э.кктродои. ния н; леklCЛИИ, M/.MII11

Полученное по иредлагаемому способу покрытие (фиг. 3) характеризовалось следующими параметрами: пористость 1-3%; твердость 50-55 IIRC; прочность сцепления 200-220 МПа. При этом коробления и отстаивания в покрытии ие обнаружены.

SKCHvTyaTanHOHHbie испытания подтвердили высокую эффективность предложенного способа.

Долговечность противорежуи1.их брусьев возросла в 2,5-3 раза, ири этом ущиреиие зазора находилось в пределах 0,57- 0,65, а коэффициеит иеравномерности износа - 0,4-0,5.

Экономический эффект от внедрения нредлагаемого способа на ПО «Г(п;сс;и маш за счет снижения расходов на обслуживание агрегатов в процессе их эксплуатации цревыщает 80 тыс, руб, в год.

КСК-100 (материал детали - сталь 45, размеры - 780x40x20 мм) порошковым наплавочным сплавом ПГ-С1. Нанесение покрытия осуществляли на установке, выполненной на базе контактно-сварочной машины МШН-100. Упрочняемый брус устанавливали в спецнал15ную рамку-кассету, затем на рабочую поверхность бруса укладывали щаблон, представляющий собой асбестовую ленту толщиной 0,8 мм с

0 прорезями в виде параллелограммов с углом наклона боковой грани к основанию 45°, длиной основания L 15,7 мм, высотой 7 мм, при этом расстояние между соседними прорезями составляло 1,5 мм. Значе5ние параметра L предварительно определяли по формуле (1) при условии Е 20 10° Н/м2; К 1,2; Л, 0,5 мм; /г2 20 мм; Осц 2 10 Па; 1,1 мм.

0

Затем ирорёзн заполняли порошковым материалом, рамку-кассету с деталью помещали между двумя роликовыми электродами, сжимаемыми с помощью пневмо5цилиндра, и прокатывали с одиовремениым пропусканием электрического тока, в результате чего осуществлялось припеканне порошкового слоя к изделию. Затем изделие выннмали из рамки-кассеты и удаляли асбестовую прокладку.

Основные показатели технологического процесса приведеиы в табл. 2.

Таблица 2

I o.iiiuiiia

11 р 1111 с К а I МО1Ч) слоя.

М

0.8-1,0

Формула изобретения

Снособ иолучения покрытий из металлического порошка на режущих кромках длинномерных деталей, включающий нанесенне порощкового слоя на упрочняемую поверхность детали н его припекание роликовым электродом при ирямом пропускании электрического тока со стороны новерхиости, образующей с упрочняемой иоверхностью режущую кромку с одновременным приложением давления, о т л ич п о щ и и с я тем, что, с целью повыщения {)и;,)-механичсскнх CBOIICTB деталей путем с;:ий ення уровгя остаточных напряжений в покрытии, напесение иорошкового слоя осуществляют путем наложения на поверхность детали шаблона с прорезями в форме параллелограмма и заполпения

Авторы

Даты

1982-10-07—Публикация

1981-03-25—Подача