Изобретение относится к порошковой металлургии, в частности к способам нанесения многослойных покрытий на внутренние поверхности цилиндрических деталей.

Цель изобретения - упрощение процесса и повышение точности нанесения покрытий.

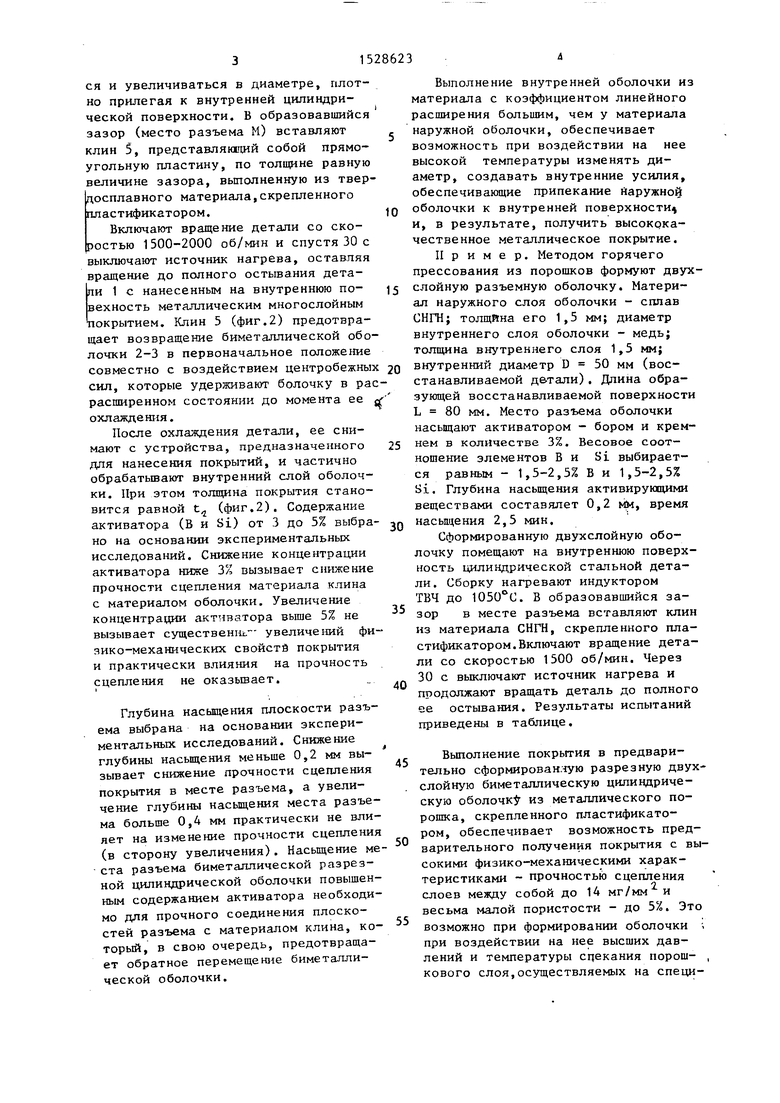

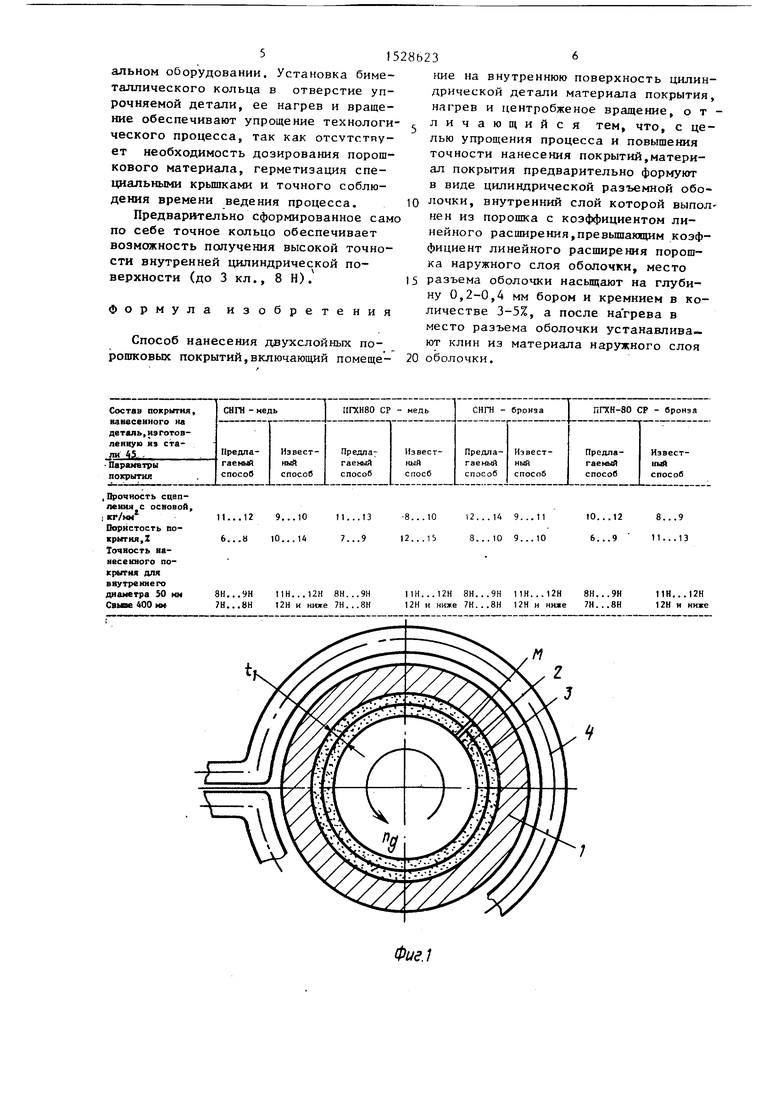

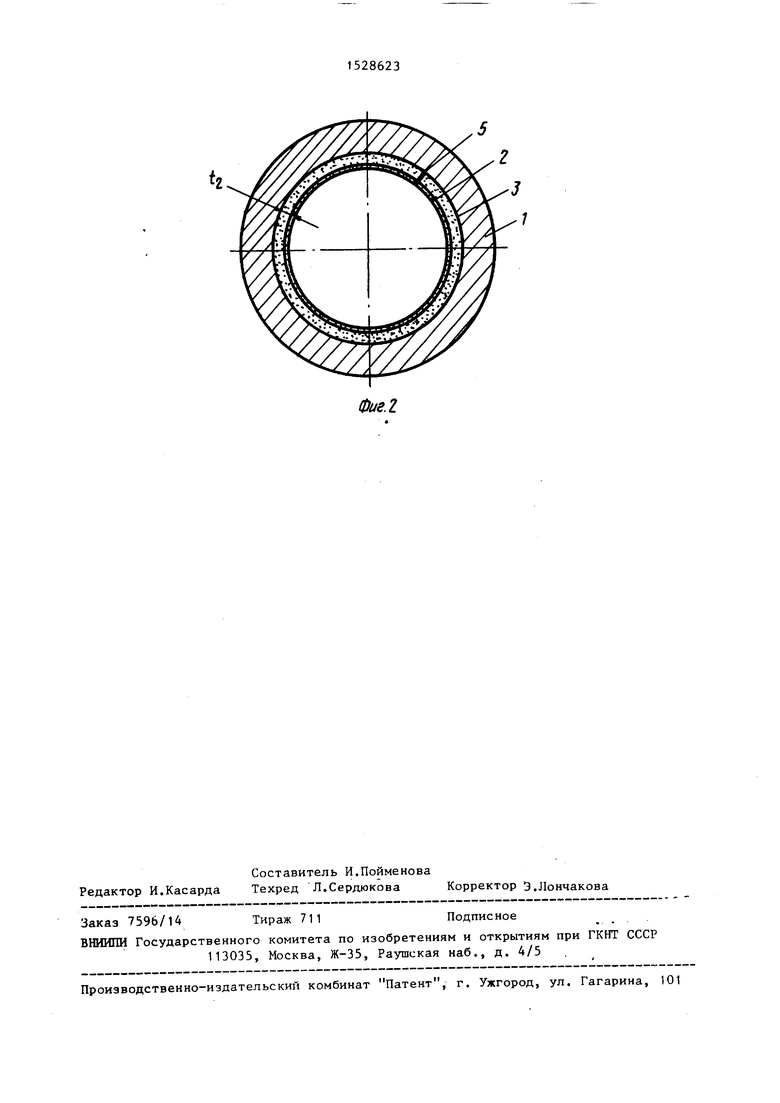

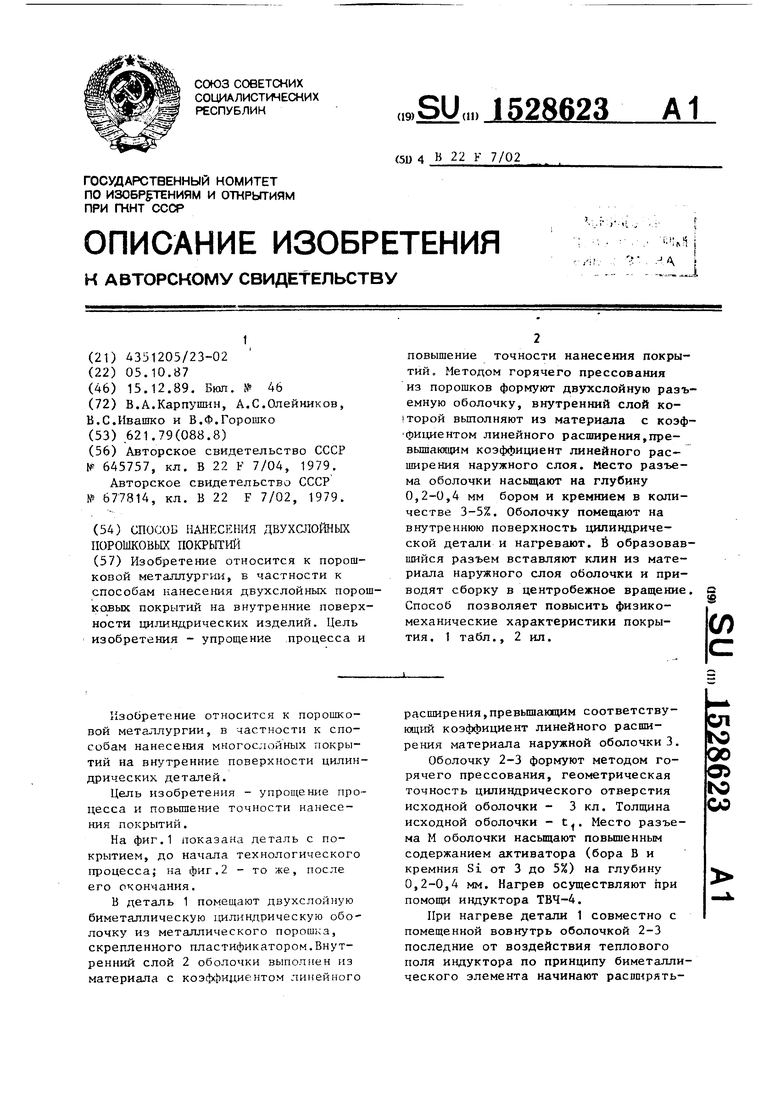

На фиг.1 показана деталь с покрытием, до начала технологического процесса; на фиг.2 - то же, после его окончания.

В деталь 1 помещают двухслойную биметаллическую 11 1линдрическую оболочку из металлического порошка, скрепленного пластификатором.Внутренний слой 2 оболочки выполнен из материала с коэффициентом линейного

расширения,превьппаюоу м соответствующий коэффициент линейного расширения материала наружной оболочки 3.

Оболочку 2-3 формуют методом горячего прессования, геометрическая точность цилиндрического отверстия исходной оболочки - 3 кл. Толщина исходной оболочки - t. Место разъема М оболочки насыщают повьппенным содержанием активатора (бора В и кремния Si от 3 до 5%) на глубину 0,2-0,4 мм. Нагрев осуществляют при помощи индуктора ТВЧ-4.

При нагреве детали 1 совместно с помещенной вовнутрь оболочкой 2-3 последние от воздействия теплового поля индуктора по принципу биметаллического элемента начинают расвшряться и увеличиваться в диаметре, плотно прилегая к внутренней цилиндрической поверхности. В образовавшийся зазор (место разъема М) вставляют клин 5, представлягадий собой прямоугольную пластину, по толщине равную величине зазора, вьшолненную из твердосплавного материала,скрепленного пластификатором.

Включают вращение детали со скоростью 1500-2000 об/мин и спустя 30 с выключают источник нагрева, оставляя вращение до полного остывания детаЁи 1 с нанесенным на внутреннюю по- ехность металлическим многослойным окрытием. Клин 5 (фиг.2) предотвращает возвращение биметаллической оболочки 2-3 в первоначальное положение совместно с воздействием центробежных сил, которые удерживают болочку в рас расширенном состоянии до момента ее rf охлаждения.

После охлаждения детали, ее снимают с устройства, предназначенного для нанесения покрытий, и частично обрабатьшают внутренний слой оболочки. При этом толщина покрытия становится равной t (фиг.2). Содержание

активатора (В и Si) от 3 до 5% выбрано на основании экспериментальных исследований. Снижение концентрации активатора ниже 3% вызывает снижение прочности сцепления материала клина с материалом оболочки. Увеличение концентрации активатора выше 5% не вызывает существен11ь увеличений физико-механических свойств покрытия и практически влияния на прочность сцепления не оказьшает.

I

Глубина насыщения плоскости разъема выбрана на основании экспериментальных исследований. Снижение глубины насьщения меньше 0,2 мм вы

зывает снижение прочности сцепления покрытия в месте разъема, а увеличение глубины насыщения места разъема больше 0,4 мм практически не влияет на изменение прочности сцепления (в сторону увеличения). Насьщение места разъема биметаллической разрезной цилиндрической оболочки повышенным содержанием активатора необходимо для прочного соединения плоскостей разъема с материалом клина, ко торый, в свою очередь, предотвращает обратное перемещен11е биметаллической оболочки.

,-

- Ю

15 20- rf-

25

30

35

40

45

55

Выполнение внутренней оболочки из материала с коэффициентом линейного расширения большим, чем у материала наружной оболочки, обеспечивает возможность при воздействии на нее высокой температуры изменять диаметр, создавать внутренние усилия, обеспечивающие припекание Наружной оболочки к внутренней поверхности и, в результате, получить высококачественное металлическое покрытие.

Пример. Методом горячего прессования из порошков формуют двухслойную разъемную оболочку. Материал наружного слоя оболочки - сгшав СНГН; толщина его 1,5 мм; диаметр внутреннего слоя оболочки - медь; толщина внутреннего слоя 1,5 мм; внутренний диаметр D 50 мм (восстанавливаемой детали). Длина образующей восстанавливаемой поверхности L 80 мм. Место разъема оболочки насыщают активатором - бором и кремнем в количестве 3%. Весовое соотношение элементов В и Si выбирается равным - 1,5-2,5% В и 1,5-2,5% Si. Глубина насыщения активируюпшми веществами составялет 0,2 мМ, время насыщения 2,5 мин.

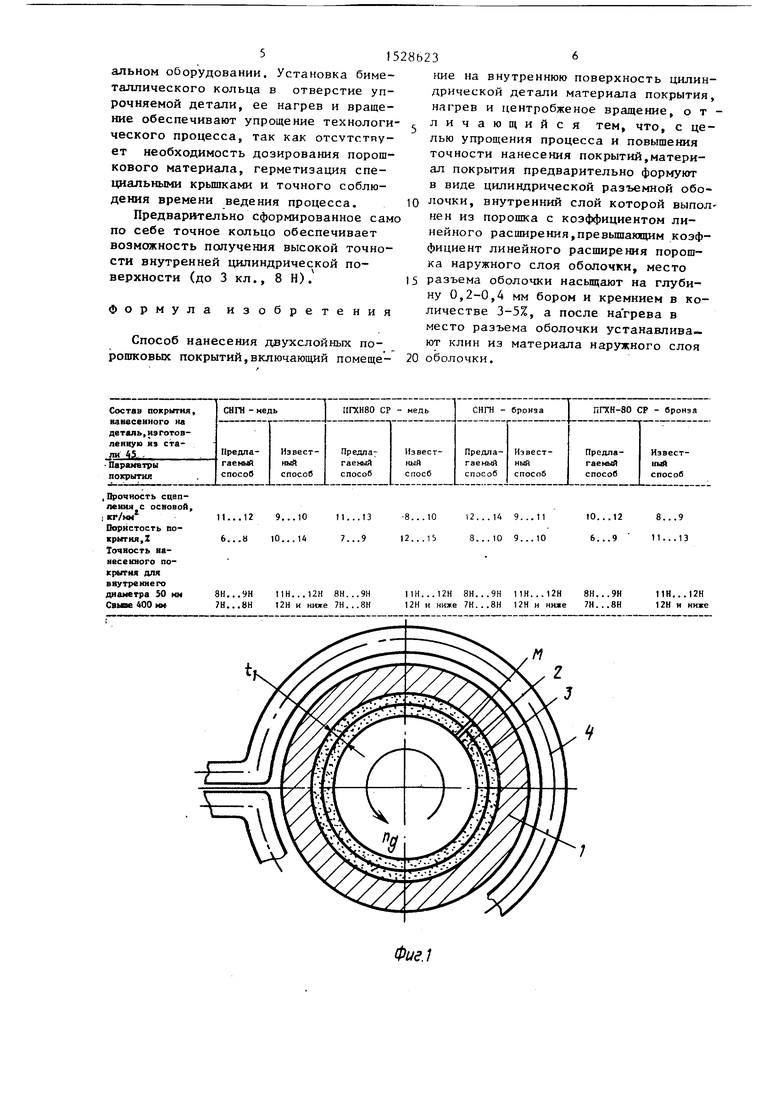

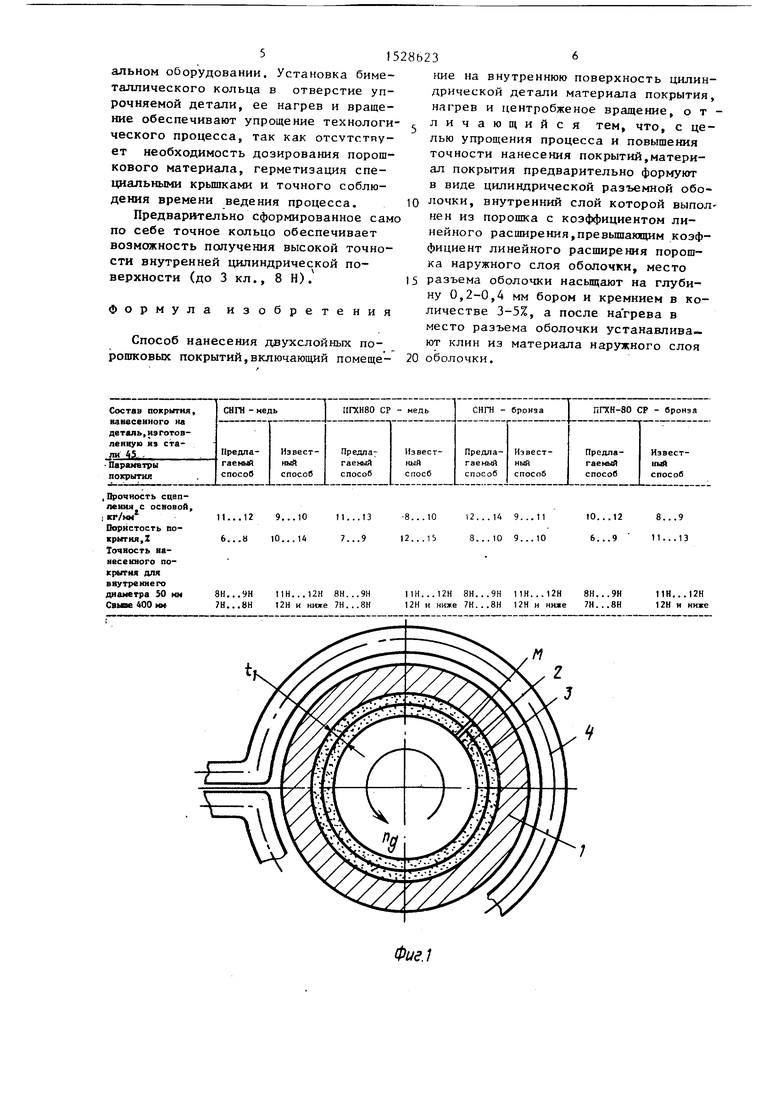

Сформированную двухслойную оболочку помещают на внутреннюю поверхность цилиндрической стальной детали. Сборку нагревают индуктором ТВЧ до 1050 С. В образовавшийся зазор в месте разъема вставляют клин из материала СНГН, скрепленного пластификатором. Включают вращение детали со скоростью 1500 об/мин. Через 30 с выключают источник нагрева и продолжают вращать деталь до полного ее остывания. Результаты испытаний приведены в таблице.

Выполнение покрытия в предварительно сформирован.1ую разрезную двухслойную биметаллическую ципиндриче- скую оболочк из металлического порошка, скрепленного пластификатором, обеспечивает возможность предварительного получения покрытия с высокими физико-механическими характеристиками - прочностью сцепления слоев между собой до 14 мг/мм и весьма малой пористости - до 5%. Это возможно при формировании оболочки i при воздействии на нее высших давлений и температуры спекания порош- , кового слоя,осуществляемых на специальном оборудовании. Установка биметаллического кольца в отверстие упрочняемой детали, ее нагрев и вращение обеспечивают упрощение технологи ческого процесса, так как отсутстпу- ет необходимость дозирования порошкового материала, герметизация специальными крьшпсами и точного соблюдения времени ведения процесса.

Предварительно сформированное сам по себе точное кольцо обеспечивает возможность получения высокой точности внутренней цилиндрической поверхности (до 3 кл., 8 Н).

формула изобретения

Способ нанесения двухслойных порошковых покрытий,включающий помеще-

ние на внутреннюю поверхность цилиндрической детали материала покрытия, нагрев и центробженое вращение, отличающийся тем, что, с целью упрощения процесса и повышения точности нанесения покрытий,материал покрытия предварительно формуют в виде цилиндрической разъемной оболочки, внутренний слой которой выполнен из порошка с козффициентом линейного расширения,превьш1ающим коэффициент линейного расширения порошка наружного слоя оболочки, место разъема оболочки насьш ают на глубину 0,2-0,4 мм бором и кремнием в количестве 3-5%, а после на грева в место разъема оболочки устанавливают клин из материала наружяого слоя оболочки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей | 1982 |

|

SU1380867A1 |

| Способ нанесения покрытий из порошковых материалов на внутренние поверхности изделий | 1986 |

|

SU1360901A1 |

| СПОСОБ СВАРКИ ДАВЛЕНИЕМ | 1991 |

|

RU2010689C1 |

| Устройство для нанесения покрытий из металлических порошков на внутренние цилиндрические поверхности | 1987 |

|

SU1438927A1 |

| Устройство для нанесения металлических покрытий на поверхности изделий | 1987 |

|

SU1452665A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Установка для нанесения покрытия из металлического порошка | 1988 |

|

SU1611578A1 |

| Устройство для формирования металлического покрытия на двух пересекающихся поверхностях | 1987 |

|

SU1438928A1 |

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

Изобретение относится к порошковой металлургии, в частности к способам нанесения двухслойных порошковых покрытий на внутренние поверхности цилиндрических изделий. Цель изобретения - упрощение процесса и повышение точности нанесения покрытий. Методом горячего прессования из порошков формуют двухслойную разъемную оболочку, внутренний слой которой выполняют из материала с коэффициентом линейного расширения, превышающим коэффициент линейного расширения наружного слоя. Место разъема оболочки насыщают на глубину 0,2 - 0,4 мм бором и кремнием в количестве 3 - 5%. Оболочку помещают на внутреннюю поверхность цилиндрической детали и нагревают. В образовавшийся разъем вставляют клин из материала наружного слоя оболочки и приводят сборку в центробежное вращение. Способ позволяет повысить физико-механические характеристики покрытия. 1 табл., 2 ил.

I1H...12H 12U и ниже

м

| Способ нанесения покрытий из металлических порошков | 1976 |

|

SU645757A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Способ получения многослойных покрытий | 1977 |

|

SU677814A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-12-15—Публикация

1987-10-05—Подача