со оо

о оо

05

Изобретение относится к порошковой металлургии, в частности к способу нанесения покрытий из металлических порошков для упрочнения внутренних поверхностей цилиндрических деталей диаметром от 100 до 1000 мм. Цель изобретения - повьшение качества покрытий на деталях большого диаметра.

Сущность способа заключается в том, что в процессе нанесения покрытия вращение детали осуществляют прерывисто, при этом угол -поворота соизмерим с зоной термического влияния нагревательного элемента, а давление прессования на часть порошкового слоя, находящуюся в зоне термического влияния нагревательного элемента, прикладывают по линейному закону в момент достижения температуры припе- кания (1050°С) порошкового слоя к основе, после чего осуществляют изотермическую выдержку в течение 2-3 с и поворачивают деталь на следующую угловую позицию, а снятие дополнительного давления производят при охлаждении детали до температуры не выше 500°С.

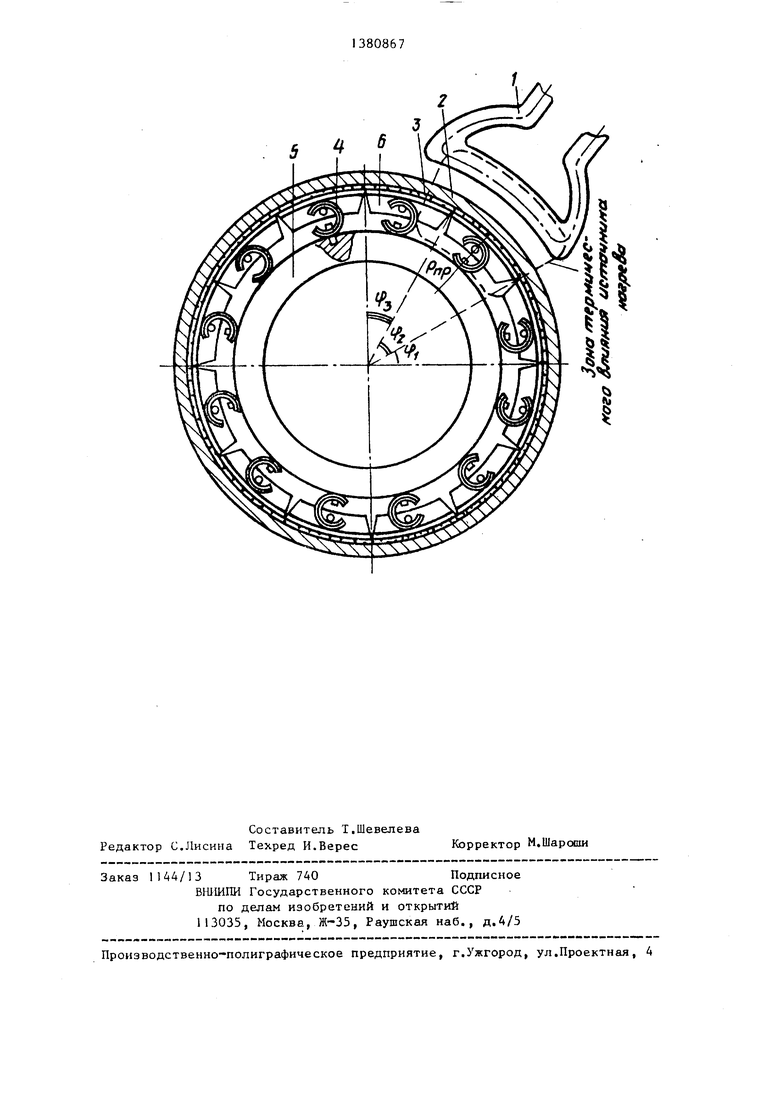

На чертеже схематически показано устройство для осуществления предлагаемого способа.

Устройство для нанесения покрытий из металлических порошков содержит источник 1 нагрева детали 2 с порош ком 3, биметаллические элементы 4, равномерно расположенные по окружности 5 и взаимодействующие с секторами 6, узел вращения (не показан).

Пример. Устанавливают деталь 2 с порошком 3 с возможностью враще- иия относительно источника 1 нагрева Вставляют в нее деталь 5 с закрепленными на ней биметаллическими элементами 4, взаимодействующими с сектора ми 6. Включают источник 1 нагрева, предварительно установив деталь таким образом, чтобы биметаллический элемент был в центре зоны термического влияния. При достижении температуры припекания (1050°С) биметаллический элемент воздействует на по-

рошок усилием Ррр и осуществляют изотермическую выдержку в течение 2-3 с. Выключают источник 1 нагрева, поворачивают деталь 2 на следующую угловую позицию (последовательно на углы (f , „, Lf-, , приблизительно около 30°С). При охлаждении детали 2 до

температуры, не превышающей 500°С, снова включают источник 1 нагрева. Материал твердосплавного порошка ПГХН - 80 СР-4, содержащий хром и бор не выше 2%. Температурные пределы (1050 С) характеризуют условия спекания твердосплавных порошков марок СР (СР-2, СР-3, СР-4) и СНГН на никелевой основе с материалом детали Давление со стороны биметаллического элемента 6-10 г/см снимают при охлаждении детали до температуры,не превышающей , для избежания пластического течения материгша порошкового слоя и окисления его по глубине, которое может возникнуть в интервале температур 600-1000°С. При диаметре заготовки 400 мм зона термического влияния источника нагрева лежит в пределах 350-400 мм. Расстояние от кольца индуктора до наружного диаметра детали лежит в пределах от 2 до 5 мм и зависит главным образом от эксцентриситета детали, который находится в пределах 0,7-1,5 мм.

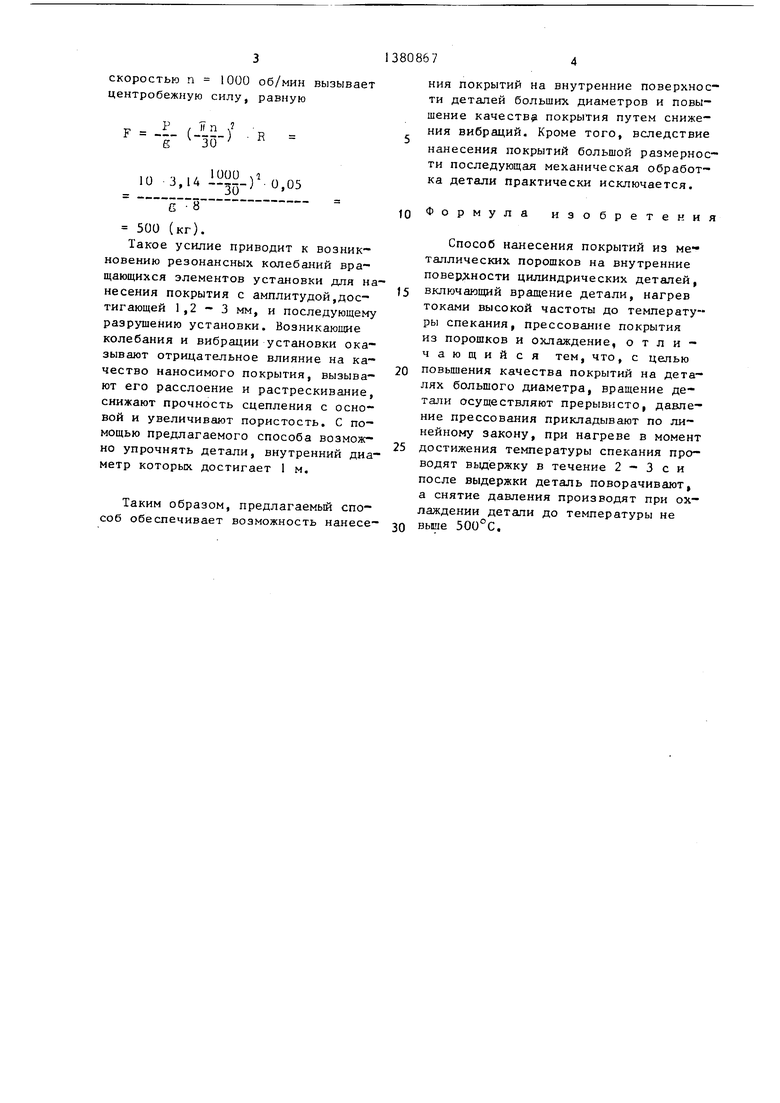

В таблице приведены экспериментальные данные.

Экспериментальные данные получены для диаметров деталей d d 95 мм; толщина наносимого слоя 2 мм; материал порошкового слоя - сплав СНГН; число оборотов в минуту 1000. При увеличении диаметра упрочняемых деталей до 200 мм и выше резко увеличивается значение центробежной силы по закону F mtO R, где га - масса изделия; R - расстояние от точки вращения до центра масс кольца (в Цилиндрической детали); cJ - угловая скорость детали.

Упрочнение детали массой 10 кГ диаметром 100 мм при ее вращении со

скоростью n 1000 об/мин вызывает центробежную силу, равную

F -L ( g 30

R

Ш.З.и )0.05

G -8

500 (кг).

Такое усилие приводит к возник- новению резонансных колебаний вращающихся элементов установки для нанесения покрытия с амплитудой,достигающей 1,2-3 мм, и последующему разрушению установки. Возникающие колебания и вибрации установки оказывают отрицательное влияние на качество наносимого покрытия, вызывают его расслоение и растрескивание, снижают прочность сцепления с основой и увеличивгиот пористость. С помощью предлагаемого способа возможно упрочнять детали, внутренний диаметр которых, достигает 1 м.

Таким образом, предлагаемый способ обеспечивает возможность нанесе-

jQ выше 500°С,

3808674

ния покрытий на внутренние поверхности деталей больших диаметров и повышение качеств покрытия путем снижения вибраций. Кроме того, вследствие

нанесения покрытий большой размерности последующая механическая обработка детали практически исключается.

)Q Формула изобретения

Способ нанесения покрытий из ме таллических порошков на внутренние повер;1ности цилиндрических деталей,

J5 включающий вращение детали, нагрев токами высокой частоты до температуры спекания, прессование покрытия из порошков и охлаждение, отличающийся тем, что, с целью

20 повышения качества покрытий на деталях большого диаметра, вращение детали осуществляют прерывисто, давление прессования прикладывают по линейному закону, при нагреве в момент

25 достижения температуры спекания проводят вьщёржку в течение 2 - 3 с и после выдержки деталь поворачивают, а снятие давления производят при охлаждении детали до температуры не

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий из металлических порошков на цилиндрические детали | 1982 |

|

SU1069955A1 |

| Способ нанесения двухслойных порошковых покрытий | 1987 |

|

SU1528623A1 |

| Способ восстановления зубьев зубчатых колес и устройство для его осуществления | 1985 |

|

SU1284647A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ИНДУКЦИОННОГО НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1991 |

|

RU2017587C1 |

| Способ нанесения износостойкого и коррозионно-стойкого покрытия из порошковых твердых сплавов | 2020 |

|

RU2761568C1 |

| Устройство для нанесения металлических покрытий на поверхности изделий | 1987 |

|

SU1452665A1 |

| Способ изготовления немагнитного биметаллического защитного элемента корпуса роторной управляемой системы | 2024 |

|

RU2828522C1 |

| Способ лазерного аддитивного нанесения износостойкого немагнитного покрытия на защитные элементы корпуса роторных управляемых систем | 2022 |

|

RU2799193C1 |

| Способ восстановления деталей и устройство для его осуществления | 1986 |

|

SU1397181A1 |

| Способ нанесения покрытий из металлического порошка | 1981 |

|

SU980965A1 |

Изобретение относится к способам нанесения покрытий из металлических порошков на внутренние поверхности цилиндрических деталей. Цель изобретения - повышение качества покрытий на деталях большого диаметра. В процессе нанесения покрытия вращение детали осуществляют прерывисто, при этом угол поворота соизмерим с зоной термического влияния нагревательного элемента, а давление прессования на часть порошкового слоя, находящуюся в зоне термического влияния нагревательного элемента, прикладывают по линейному закону в момент достижения температуры припе- кания (1050°С) -порошкового слоя к основе. После этого осуществляют изотермическую выдержку в течение 2-Зс и поворачивают деталь на следующую угловую ПОЗИЦИИ), а снятие дополнительного давления производят при охлаждении детали до температуры не выше 500 С. 1 ил., 1 табл. i (Л

| Авдеев И.В | |||

| Метаплирование.М.: Машиностроение, 1978, с | |||

| Авторское свидетельство СССР, 893407, кп | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-03-15—Публикация

1982-09-29—Подача