(54) УСТРОЙСТВО ДЛЯ РАСКРОЯ И РЕЗКИ ПРЕИМУЩЕСТВЕННО ЖЕСТКИХ ПРОФИЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раскроя и резки преимущественно жестких профилей | 1976 |

|

SU673389A1 |

| Устройство для автоматического раскроя сортового проката | 1983 |

|

SU1106605A1 |

| Устройство для раскроя пакетовСОРТОВОгО пРОКАТА | 1978 |

|

SU801991A1 |

| Система управления раскроем проката | 1986 |

|

SU1555068A1 |

| Установка для разрезания групповых пакетов монолитных керамических конденсаторов | 1990 |

|

SU1806369A3 |

| Устройство управления безупорным мерным резом полосы | 1978 |

|

SU774832A1 |

| УСТРОЙСТВО ДЛЯ ШАГОВОЙ ПОДАЧИ ОБРЕЗИНЕННОГО ПОЛОТНА НА РАСКРОЙ | 1991 |

|

RU2027600C1 |

| Поточная линия для раскроя проката | 1985 |

|

SU1313713A1 |

| Поточная линия для раскроя проката | 1976 |

|

SU683903A1 |

| Устройство автоматического раскроя заготовки на летучем отрезном станке | 1986 |

|

SU1388205A1 |

Изобретение относится к области обработки металлов давлением, а имен но к автоматизации процесса разрезания жесткого длинномерного материала на заготовки.

Из основного изобретения по авт. св. № 673389 известно устройство для раскроя и резки преимущественно жестких профилей, содержащее механизм подачи исходной штанги, снабженный шаговым приводом, механизм разрезания штанги, вычислительное устройство для определения длины исходной штанги и оптимального раскроя ее на несколько размеров, датчик, фиксирукнций прохождение конца штанги, блок управления шагового двигателя, генератор импульсов и клапан. Генератор импульсов подключен к блоку управления шагового двигателя и клапану, два других входа которого подключены соответственно к датчику и к выходу блока управления шагового двигателя, а выход - к входу вычислительного устройства. Выход вычислительного устройства подключен к второму входу блока управления шагового двигателя, выход которого под.ключен к шаговому приводу механизма : подачи 1J.

Недостатком известного устройства является то, что оно позволяет осу- ,, ществлять раскрой и резку длинномерных штднг только на заготовки требуемой длины без учета1 объема отрезаемой заготовки, что снижает точность резки.

Целью изобретения является повы10шение точности резки.

Это достигается тем, что предложенное устройство снабжено блоком измерения толщины профиля, выход которого подключен к входу вычислительного устройства.

15

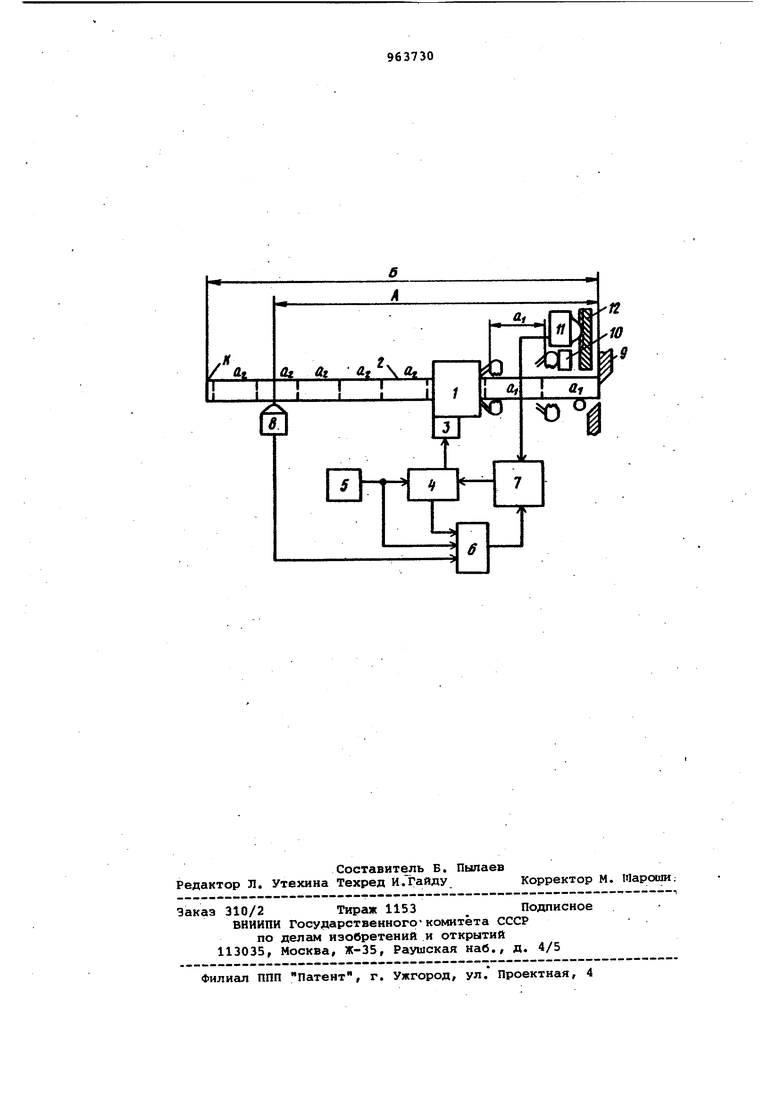

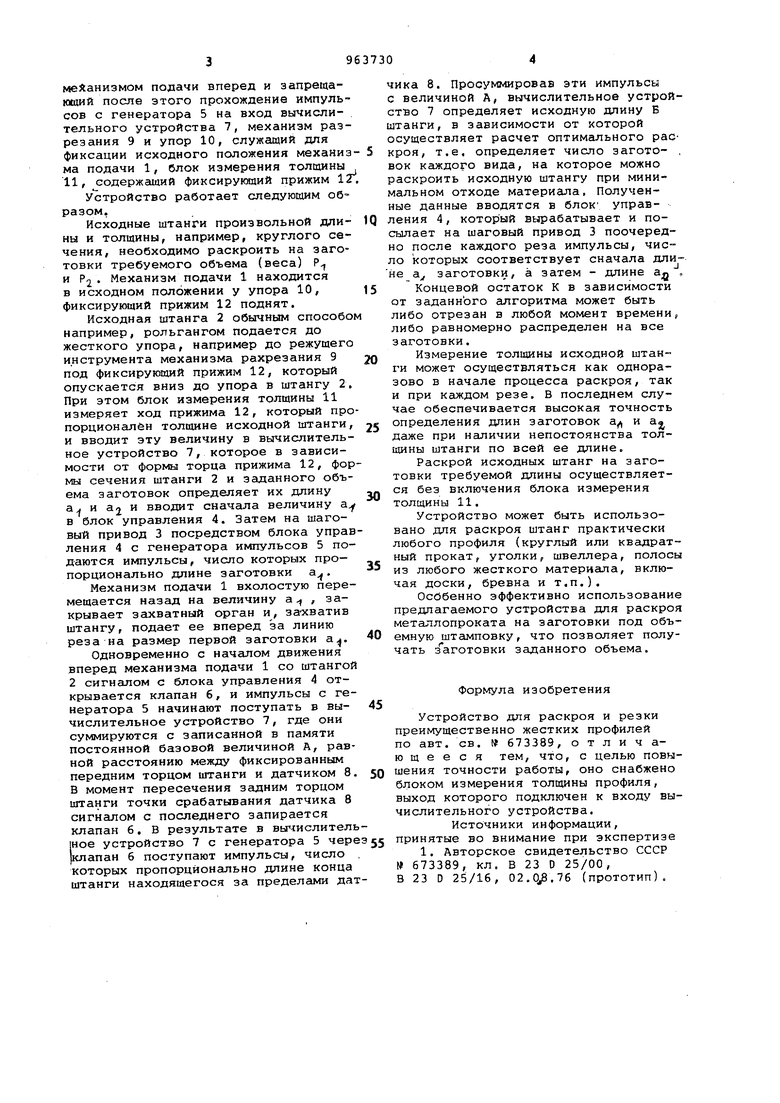

На чертеже представлена структурная схема устройство для раскроя и резки преимущественно жестких профилей.

Устройство содержит механизм по20дачи 1 с захватным органом для подачи исходной штанги 2 на размер отрезаемой заготовки, Снабженный шаговым приводом 3, блок управления 4, генератор импульсов 5, выход которого

25 соединен с входом блока управления и с клапаном 6, вычислительное устройство 7 для определения длины исходной штанги и расчета оптимального ее - 1раскроя, датчик 8, фиксирующий прохождение конца штанги при подаче ее

меЛанизмом подачи вперед и запрещаюсдий после этого прохождение импульсов с генератора 5 на вход вычислительного устройства 7, механизм разрезания 9 и упор 10, служащий для фиксации исходного положения механиз ма подачи 1, С5лок измерения толщины 11, содержаиций фиксирующий прижим 12

Устройство работает следующим образом.

Исходные штанги произвольной длины и толщины, например, круглого сечения, необходимо раскроить на заготовки требуемого объема (веса) Р и Pj. Механизм подачи 1 находится в исходном положении у упора 10, фиксирующий прижим 12 поднят.

Исходная штанга 2 обычным способо например, рольгангом подается до жесткого упора, например до режущего инструмента механизма рахрезания 9 под фиксирующий прижим 12, который опускается вниз до упора в штангу 2. При этом блок измерения толщины 11 измеряет ход прижима 12, который пропорционален толщине исходной штанги, и вводит эту величину в вычислительное устройство 7, которое в зависимости от формы торца прижима 12, формы сечения штанги 2 и заданного объема заготовок определяет их длину aj и а2 и вводит сначгша величину а в блок управления 4. Затем на шаговый привод 3 посредством блока управления 4 с генератора импульсов 5 подаются импульсы, число которых пропорционально длине заготовки а.

Механизм подачи 1 вхолостую перемещается назад на величину а , закрывает захватный орган и, за-хватив штангу, подает ее вперед за линию реза на размер первой заготовки a,j.

Одновременно с началом движения вперед механизма подачи 1 со штангой 2 сигналом с блока управления 4 открывается клапан 6, и импульсы с генератора 5 начинают поступать в вычислительное устройство 7, где они суммируются с записанной в памяти постоянной базовой величиной А, равной расстоянию между фиксированным передним торцом штанги и датчиком 8. В момент пересечения задним торцом штанги точки срабатывания датчика 8 сигналом с последнего запирается клапан 6. В результате в вы ислитель ное устройство 7 с генератора 5 чере )клапан б поступают импульсы, число которых пропорционально длине конца штанги находящегося за пределами датчика 8. Просуммировав эти импульсы с величиной А, вычислительное устройство 7 определяет исходную длину Б штанги, в зависимости от которой осуществляет расчет оптимального раскроя, т.е. определяет число заготовок каждого вида, на которое можно раскроить исходную штангу при минимальном отходе материала. Полученные данные вводятся в блок- управления 4, который вырабатывает и посылает на шаговый привод 3 поочередно после каждого реза импульсы, число которых соответствует сначала длине а заготовки, а затем - длине

Концевой остаток К в зависимости от заданного алгоритма может быть либо отрезан в любой момент времени, либо равномерно распределен на все заготовки.

Измерение толщины исходной штанги может осуществляться как одноразово в начале процесса раскроя, так и при каждом резе. В последнем случае обеспечивается высокая точность определения длин заготовок а и а, даже при наличии непостоянства толщины штанги по всей ее длине.

Раскрой исходных штанг на заготовки требуемой длины осуществляется без включения блока измерения толщины 11.

Устройство может быть использовано для раскроя штанг практически любого профиля (круглый или квс1драт ный прокат, уголки, швеллера, полосы из любого жесткого материала, включая доски, бревна и т.п.).

Особенно эффективно использование предлагаемого устройства для раскроя металлопроката на заготовки под объемную штамповку, что позволяет получать з аготовки заданного объема.

Формула изобретения

Устройство для раскроя и резки преимущественно жестких профилей по авт. св. 673389, отличающееся тем, что, с целью повышения точности работы, оно снабжено блоком измерения толщины профиля, выход которого подключен к входу вычислительного устройства.

Источники информации, принятые во внимание при экспертизе

Ог Лг &t Л

ut

1}

NT

o.

Ю

Г

Авторы

Даты

1982-10-07—Публикация

1980-12-29—Подача