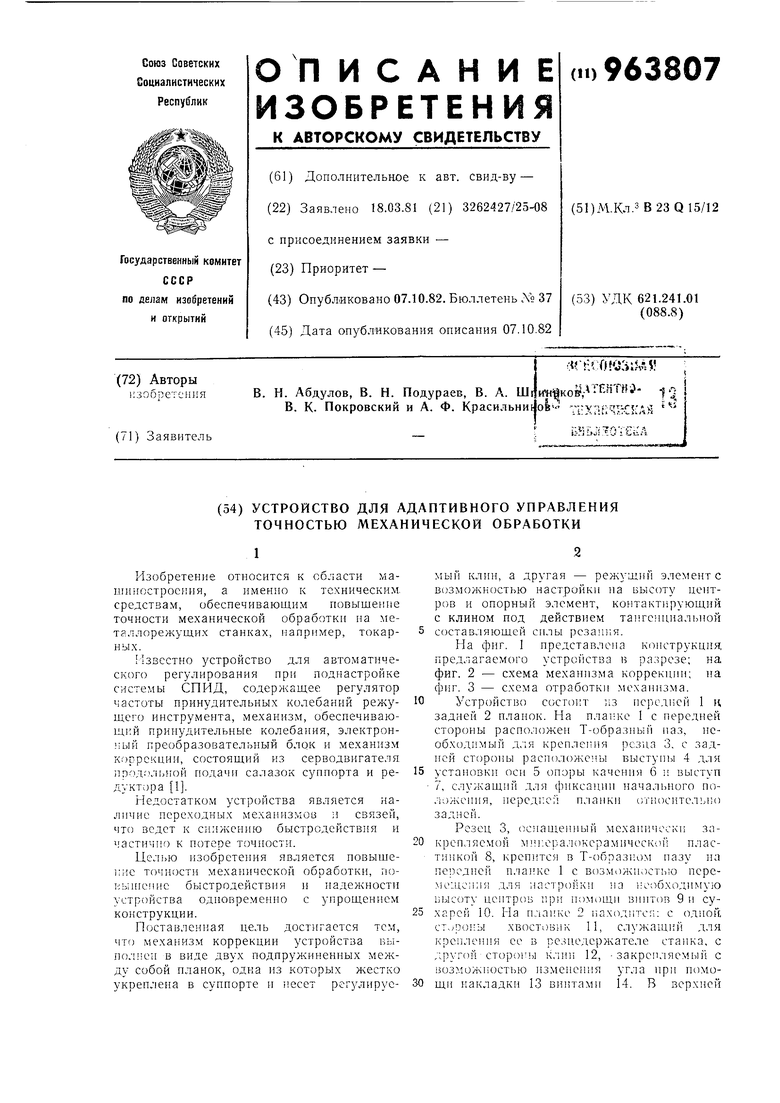

части планки 2 закреплена пластина 15, служащ,ая для расположения в ней упорного винта 16 и пластинчатых пружин 17. Пластина 15 крепится к нланке 2 с возможностью изменения расстояния между планками, необходимого для изменения длины активной части пластинчатых пружин, что происходит за счет изменяющейся по толщине прокладки 18. Упорный винт 16 стопорится винтом 19. В верхней частн обе планки соединяются двумя пластинчатыми пружинами 17 с изменяющейся длиной активной части. Пружины 17 служат для удержания передней и задней планок в состоянии контакта и используются как угругий элемент.

В средней части планки контактируют через опору качения 6 н клнн 12, нричем за счет конструктивного исполнення, опора качення 6 имеет возмол ност1) перемещаться но клину только в направлении К и Z, исключая перемещения по осн X.

В нижней части планки соединены винтовой нружиной 20, укрепленной одним ко(щом в задней планке 2 прп помощи, пальца 21, другим - в передней с возможностью изменения натяжения, что нроизводится за счет винта 22. Винтовая пружина необходима д.чя выборки зазоров в контактных звеньях меха 1нзма.

Устройство работает следующим образом.

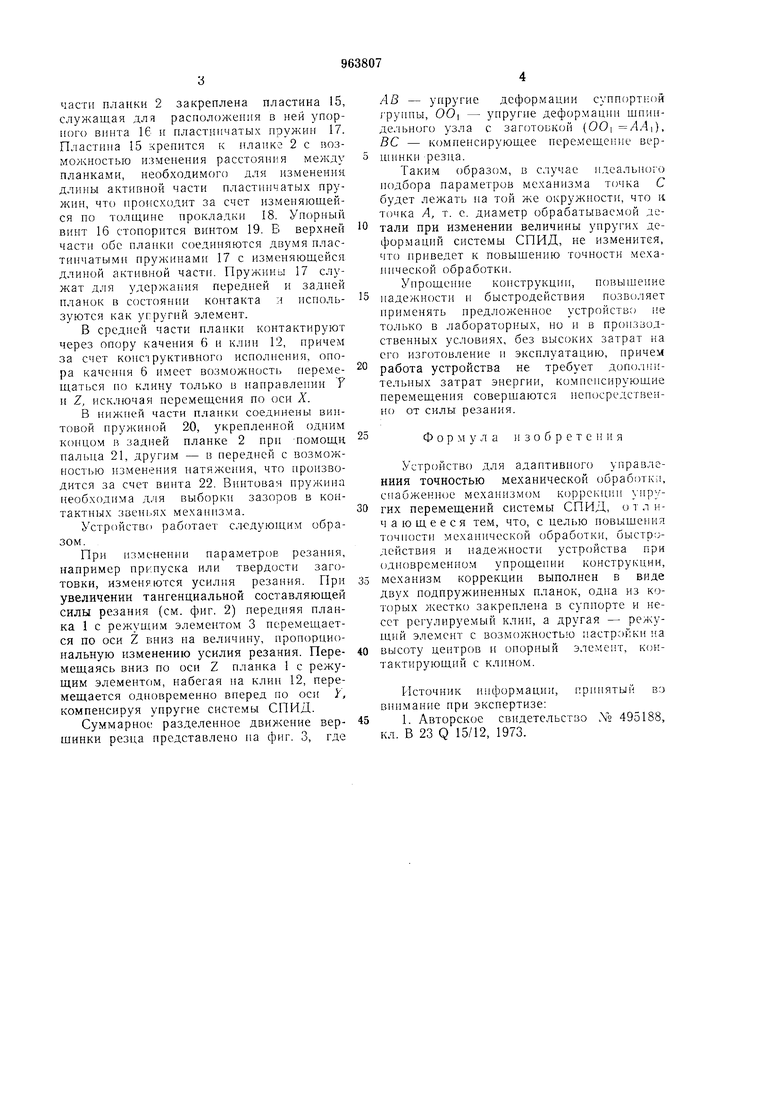

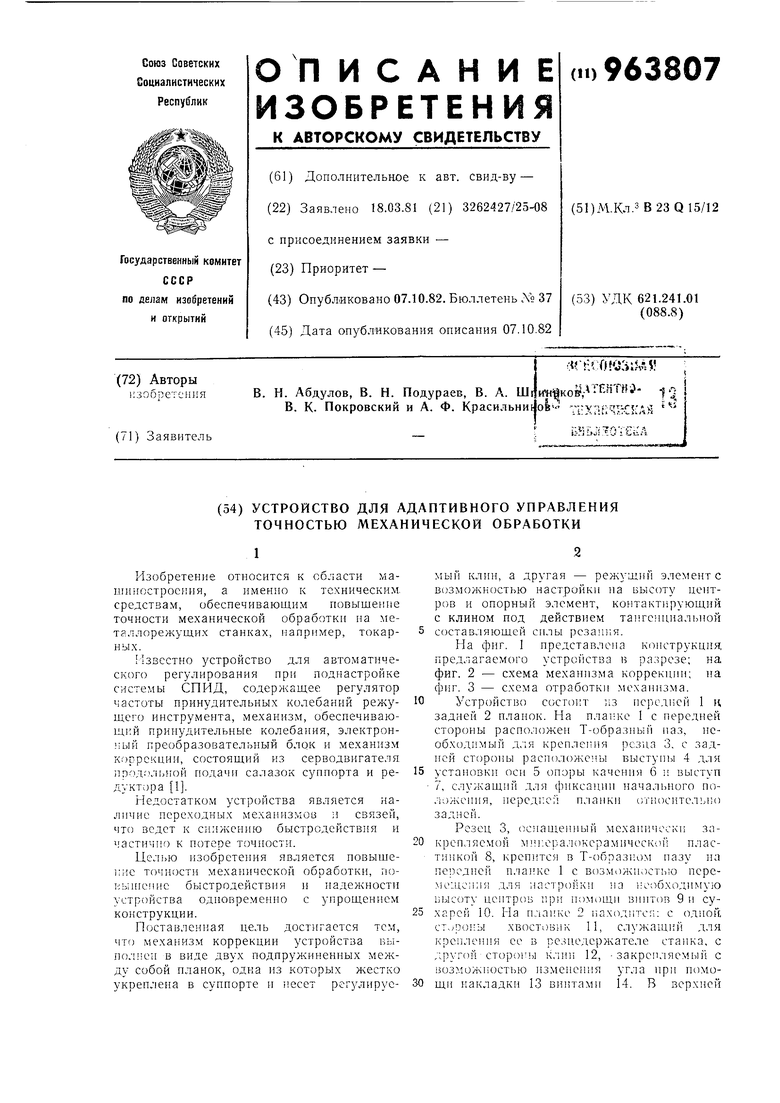

При изменении параметров резания, например припуска или твердости заготовки, изменяются усилия резания. При увеличении тангенциальной составляющей силы резания (см. фиг. 2) передняя плапка 1 с режущим элементом 3 перемещается по оси Z вниз па величину, нропорциональную изменению усилия резания. Перемещаясь вниз по оси Z планка 1 с режущим элементом, набегая на клин 12, перемещается одновременно вперед по оси У, компенсируя упругие системы СПИД.

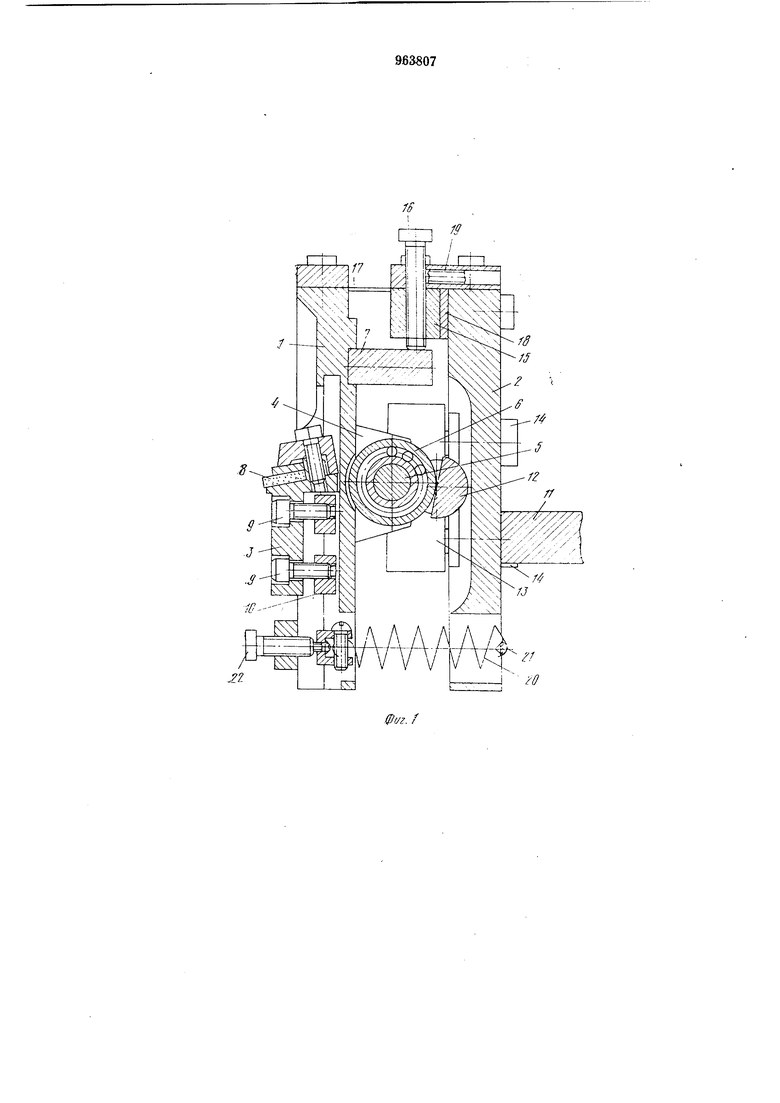

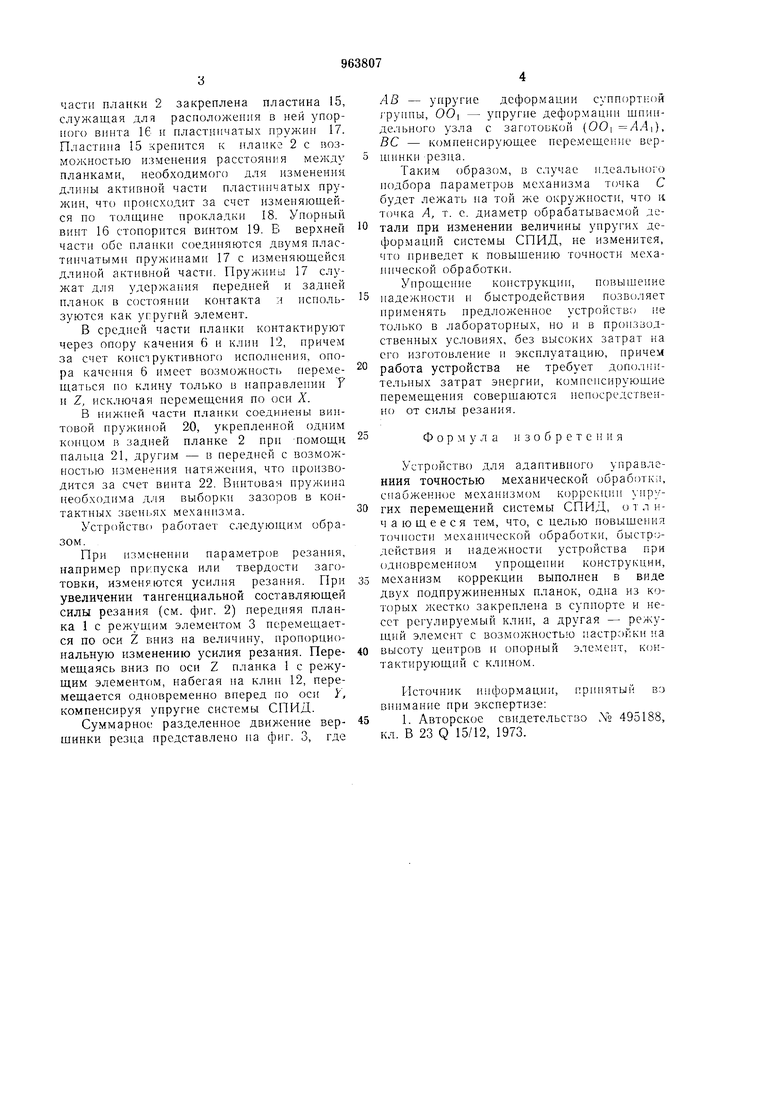

Суммарное разделенное движение вершинки резца представлено на фиг. 3, где

АВ - упругие деформации суппорт1;ой группы, 00| - упругие деформации щпиндельного узла с заготовкой (00; /L4i), ВС - комненсирующее неремещеиие вершннкн резца.

Таким образом, в случае идеальиого иодбора параметров механнз.ма точка С будет лежать на той же окружности, что к точка А, т. с. диаметр обрабатывас.мой детали при изменении величины упругих деформацнй системы СПИД, не изменится, что нрнведет к повышению точности механической обработки.

Упрощение коиструкцин, повышение

иадежности и быстродействия позволяет применять предложенное устройство не только в лабораторных, но и в производственных условиях, без высоких затрат на его изготовление н эксплуатацию, причем

работа устройства не требует допол1П тельных затрат энергнн, компенсирующие перемещения совершаются непосредственно от силы резания.

Фор м у л а изобретения

Устройство для адантивпого унравлениня точностью механической обработки, снабженное механизмом коррекции уиругих перемещений системы СПИД, отличающееся тем, что, с повыщенил точиости механической обработки, быстродействия и наделчности устройства при одиовременно.м упрощении конструкции,

механизм коррекции выполнен в виде двух подпружиненных планок, одна из которых жестко закреплена в суппорте и несет регулируемый клин, а другая - режу1ций элемент с возможностью настройки на

высоту центров и онорный элемент, контактирующий с клином.

Источник информации, прииятый вэ внимание нри экспертизе:

1. Авторское свидетельство Х 495188, кл. В 23 Q 15/12, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного управления точностью механической обработки | 1985 |

|

SU1256925A2 |

| Устройство для адаптивного управления точностью механической обработки | 1982 |

|

SU1065143A1 |

| Способ определения жесткости станка | 1985 |

|

SU1294490A1 |

| Устройство для адаптивного управления точностью механической обработки | 1983 |

|

SU1240547A2 |

| Устройство для адаптивного управления точностью механической обработки | 1984 |

|

SU1172675A1 |

| Устройство для управления точностью механической обработки | 1985 |

|

SU1292986A1 |

| СБОРНАЯ ЦИЛИНДРИЧЕСКАЯ ФРЕЗА | 2014 |

|

RU2574747C1 |

| Система активного контроля | 1986 |

|

SU1414592A1 |

| Устройство адаптивного управления точностью механической обработки | 1988 |

|

SU1553329A2 |

| Устройство для подачи сверла при глубоком сверлении | 1983 |

|

SU1142232A1 |

Авторы

Даты

1982-10-07—Публикация

1981-03-18—Подача