Изобретение относится к машиностроению, а именно к техническим средствам, обеспечивающим повьппение точности механической обработки на Металлорежущих станках.

Цель изобретения - расширение технологических возможностей устройства Повышение точности и проиэводитель;- ности обработки нежестких деталей за счет регулирования виброустойчивости

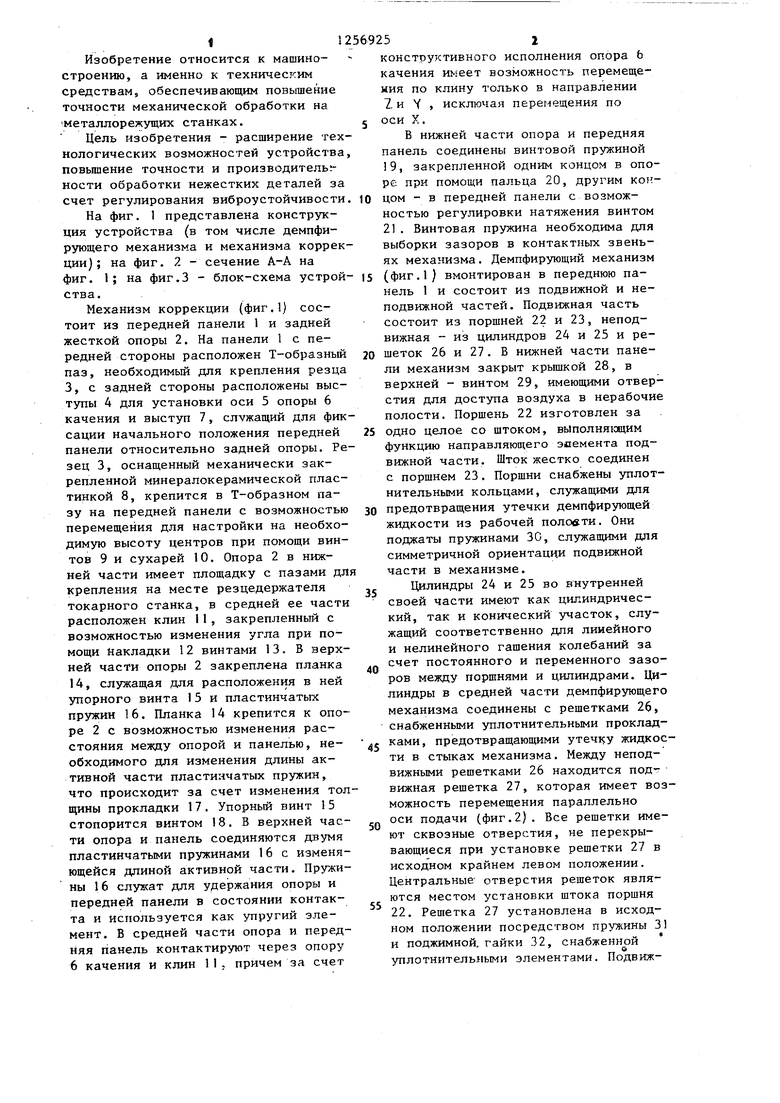

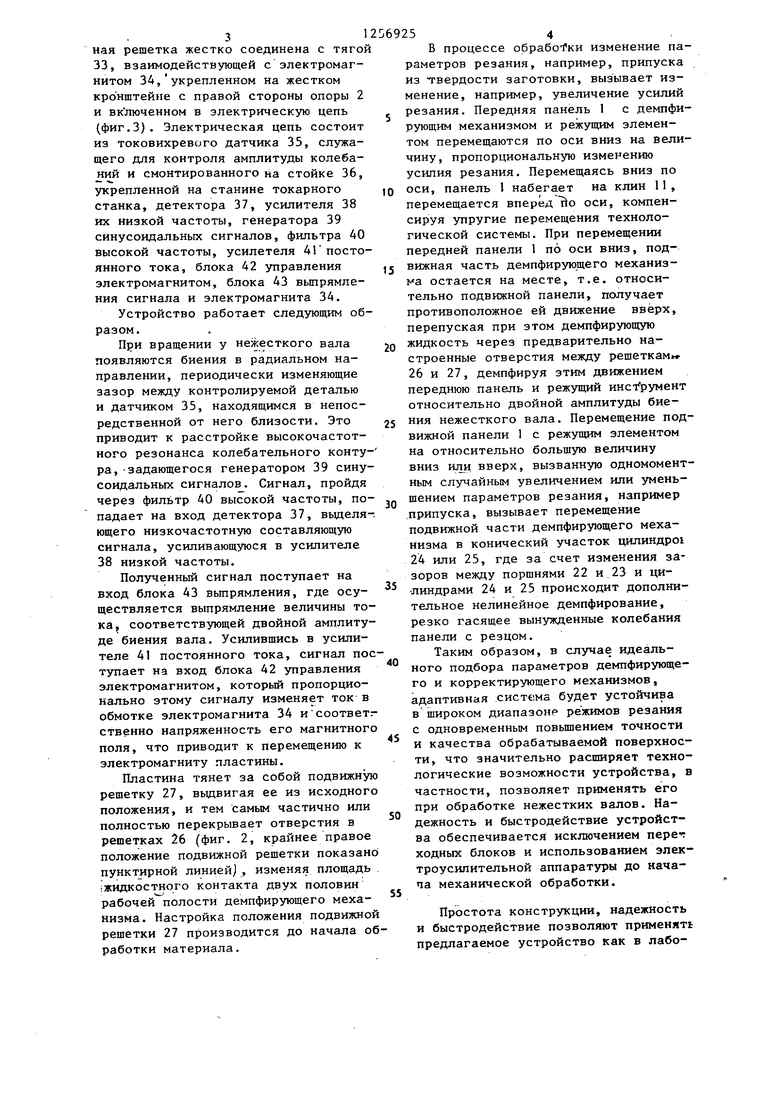

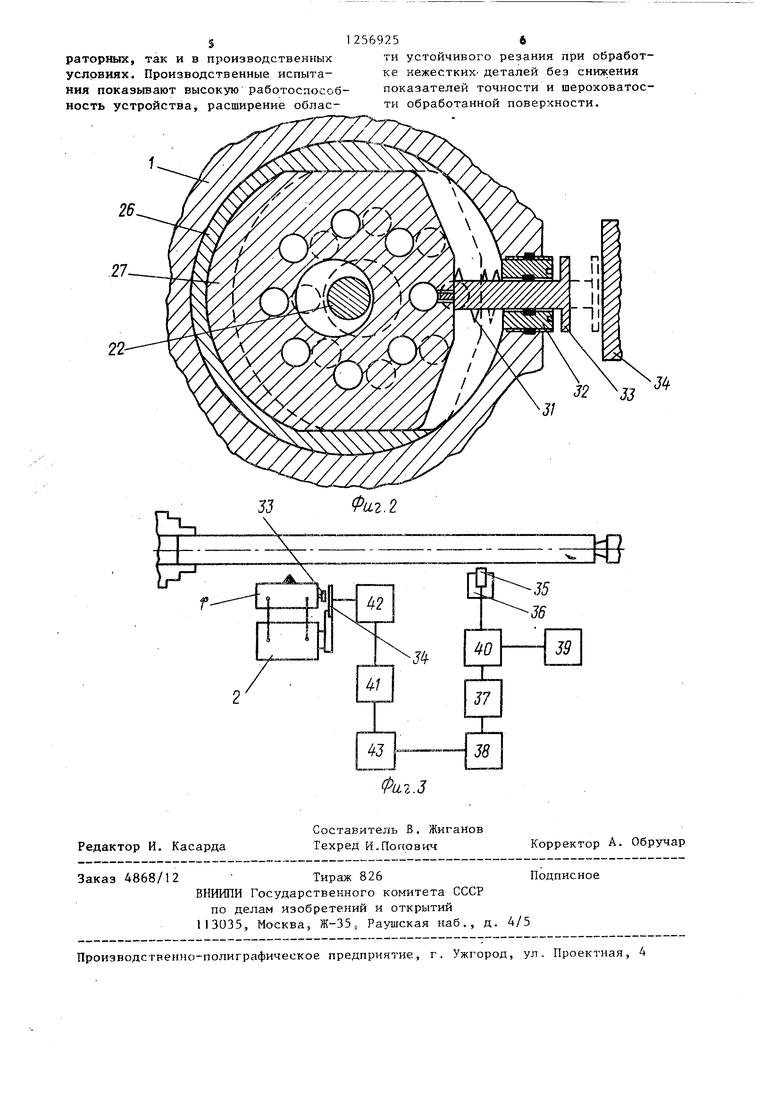

На фиг. 1 представлена конструкция устройства (в том числе демпфирующего механизма и механизма коррекции) ; на фиг. 2 - сечение А-А на фиг. 1; на фиг.З - блок-схема устройства.

Механизм коррекции (фиг.1) состоит из передней панели 1 и задней жесткой опоры 2. На панели 1 с передней стороны расположен Т-образный паз, необходимый для крепления резца 3, с задней стороны расположены выступы 4 для установки оси 5 опоры 6 качения и выступ 7, служащий для фиксации начального положения передней панели относительно задней опоры. Резец 3, оснащенный механически закрепленной минералокерамической пластинкой 8, крепится в Т-образном пазу на передней панели с возможностью перемещения для настройки на необходимую высоту центров при помощи винтов 9 и сухарей 10. Опора 2 в нижней части имеет площадку с пазами дл крепления на месте резцедержателя токарного станка, в средней ее части расположен клин 11, закрепленный с возможностью изменения угла при помощи Накладки 12 винтами 13. В верхней части опоры 2 закреплена планка 14, служащая для расположения в ней упорного винта 15 и пластинчатых пружин 16. Планка 14 крепится к опоре 2 с возможностью изменения расстояния между опорой и панелью, необходимого для изменения длины активной части пластинчатых пружин, что происходит за счет изменения толщины прокладки 17. Упорный винт 1 5 стопорится винтом 18. В верхней части опора и панель соединяются двумя пластинчатыми пружинами 16 с изменяющейся длиной активной части. Пружины 16 служат для удержания опоры и передней панели в состоянии контакта и используется как упругий элемент. В средней части опора и передняя панель контактируют через опору 6 качения и клин 1I, причем за счет

конструктивного исполнения опора b качения возможность перемещения по клину только в направлении Z и V , исключая перемещения по

оси X.

В нижней части опора и передняя панель соединены винтовой пружиной 19, закрепленной одним концом в опоре при помощи пальца 20, другим ко} .цом - в передней панели с возможностью регулировки натяжения винтом 2. Винтовая пружина необходима для выборки зазоров в контактных звеньях механизма. Демпфирующий механизм

(фиг.1) вмонтирован в переднюю панель 1 и состоит из подвижной и неподвижной частей. Подвижная часть состоит из порщней 22 и 23, неподвижная - из цилиндров 24 и 25 и решеток 26 и 27. В нижней части панели механизм закрыт крышкой 28, в верхней - винтом 29, имеющими отверстия для доступа воздуха в нерабочие полости. Порщень 22 изготовлен за

одно целое со штоком, выполняющим функцию направляющего эпемента подвижной части. Шток жестко соединен с порщнем 23. Поршни снабжены уплот- нительными кольцами, служащими для

предотвращения утечки демпфирующей жидкости из рабочей половти. Они поджаты пружинами 30, служащими для симметричной ориентации подвижной части в механизме.

Цилиндры 24 и 25 во внутренней своей части имеют как цилиндрический, так и конический участок, служащий соответственно для линейного и нелинейного гашения колебаний за счет постоянного и переменного зазоров между поршнями и цилиндрами. Цилиндры в средней части демпфирующего механизма соединены с решетками 26, снабженными уплотнительными прокладками, предотвращающими утечку жидкости в стыках механизма. Между неподвижными решетками 26 находится подвижная решетка 27, которая имеет возможность перемещения параллельно оси подачи (фиг.2). Все решетки име

ют сквозные отверстия, не перекрывающиеся при установке решетки 27 в исходном крайнем левом положении. Центральные отверстия решеток являются местом установки штока поршня 22. Решетка 27 установлена в исходном положении посредством пружины 31

и поджимной, гайки 32, снабженной

б уплотнительными элементами. Подвиж31

ная решетка жестко соединена с тягой 33, взаимодействующей с электромагнитом 34, укрепленном на жестком кронштейне с правой стороны опоры 2 и вк люченном в электрическую цепь (фиг.З). Электрическая цепь состоит из токовихревого датчика 35, служащего для контроля амплитуды колеба- 25ИЙ и смонтированного на стойке 36, укрепленной на станине токарного станка, детектора 37, усилителя 38 их низкой частоты, генератора 39 синусоидальных сигналов, фильтра 40 высокой частоты, усилетеля 41 постоянного тока, блока 42 управления электромагнитом, блока 43 вьтрямле- ния сигнала и электромагнита 34.

Устройство работает следующим образом.

При вращении у нежесткого вала появляются биения в радиальном направлении, периодически изменяющие зазор между контролируемой деталью и датчиком 35, находящимся в непосредственной от него близости. Это приводит к расстройке высокочастотного резонанса колебательного контура,-задающегося генератором 39 синусоидальных сигналов. Сигнал, пройдя через фильтр 40 высокой частоты, попадает на вход детектора 37, выделяющего низкочастотную составляющую сигнала, усиливающуюся в усилителе 38 низкой частоты.

Полученный сигнал поступает на вход блока 43 вьтрямления, где осуществляется выпрямление величины тока, соответствующей двойной амплитуде биения вала. Усиливщись в усилителе 41 постоянного тока, сигнал поступает на вход блока 42 управления электромагнитом, который пропорционально этому сигналу изменяет ток в обмотке электромагнита 34 и соответг ственно напряженность его магнитного поля, что приводит к перемещению к электромагниту пластины.

Пластина тянет за собой подвижную рещетку 27, выдвигая ее из исходного положения, и тем самым частично или полностью перекрывает отверстия в решетках 26 (фиг. 2, крайнее правое положение подвижной рещетки показано пунктирной линиeйj , изменяя площадь жидкостного контакта двух половин рабочей полости демпфирующего механизма. Настройка положения подвижной рещетки 27 производится до начала обработки материала.

69254

В процессе обрабо ки изменение параметров резания, например, припуска из -твердости заготовки, вызывает изменение, например, увеличение усилий , резания. Передняя панель 1 с демпфирующим механизмом и режущим элементом перемещаются по оси вниз на величину, пропорциональную изменению усилия резания. Перемещаясь вниз по

0 оси, панель 1 набегает на клин 11, перемещается вперед Tlo оси, компенсируя упругие перемещения технологической системы. При перемещении передней панели 1 по оси вниз, под5 вижная часть демпфирующего механизма остается на месте, т.е. относительно подвижной панели, получает противоположное ей движение вверх, перепуская при этом демпфирующую

Q жидкость через предварительно настроенные отверстия между рещеткам 26 и 27, демпфируя этим движением переднюю панель и режущий инст румент относительно двойной амплитуды бие5 ния нежесткого вала. Перемещение подвижной панели 1 с режущим элементом на относительно большую величину вниз или вверх, вызванную одномоментным случайным увеличением или уменьQ щением параметров резания, например .припуска, вызывает перемещение подвижной части демпфирующего механизма в конический участок цилиндро 24 или 25, где за счет изменения зазоров между порщнями 22 и.23 и ци линдрами 24 и 25 происходит дополнительное нелинейное демпфирование, резко гасящее вынужденные колебания панели с резцом.

Таким образом, в случае идеального подбора параметров демпфирующего и корректирующего механизмов, адаптивная система будет устойчива в щироком диапазоне режимов резания с одновременным повьщ1ением точности и качества обрабатываемой поверхности, что значительно расширяет технологические возможности устройства, в частности, позволяет применять его при обработке нежестких валов. Надежность и быстродействие устройства обеспечивается исключением ходных блоков и использованием электроусилительной аппаратуры до нача- па механической обработки.

0

S

0

5

Простота конструкции, надежность и быстродействие позволяют применять предлагаемое устройство как в лабоS12569256

раторных, так и в производственных ти устойчивого резания при обработ- услрвиях. Производственные испыта- ке нежестких деталей без снижения ния показьшают высокую работоспособ- показателей точности и шероховатос- ность устройства, расширение облас- ти обработанной поверхности.

Редактор И. Касарда

Составитель В. Жиганов Техред И.Попович

Заказ 4868/12 Тираж 826Подписное

ВР1ИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

Фиг.З

Корректор А. Обручар

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения жесткости станка | 1985 |

|

SU1294490A1 |

| Устройство для адаптивного управления точностью механической обработки | 1981 |

|

SU963807A1 |

| Устройство для адаптивного управления точностью механической обработки | 1983 |

|

SU1240547A2 |

| Устройство для адаптивного управления точностью механической обработки | 1982 |

|

SU1065143A1 |

| Механизм подачи шлифовальной бабки | 1980 |

|

SU941167A2 |

| Виброгаситель к металлорежущему станку | 1990 |

|

SU1814972A1 |

| СИСТЕМА ДЛЯ АКТИВНОГО КОНТРОЛЯ РАЗМЕРОВ ДЕТАЛЕЙ И РЕГУЛИРОВАНИЯ ДЕФОРМАЦИЙ КРУГЛОШЛИФОВАЛЬНОГО СТАНКА | 1989 |

|

RU2014208C1 |

| Устройство адаптивного управления точностью механической обработки | 1988 |

|

SU1553329A2 |

| Демпфирующий сборный резец | 2021 |

|

RU2771248C1 |

| Устройство для обработки нежестких валов | 1983 |

|

SU1098673A1 |

| Устройство для адаптивного управления точностью механической обработки | 1981 |

|

SU963807A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-15—Публикация

1985-03-12—Подача