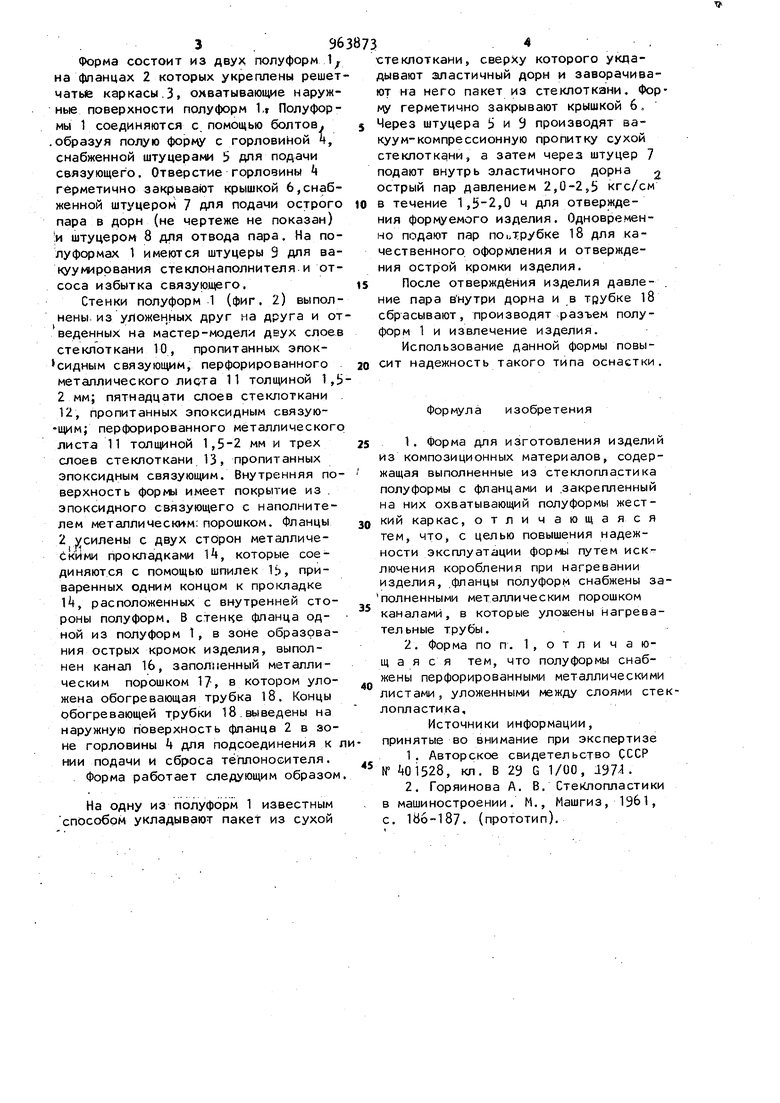

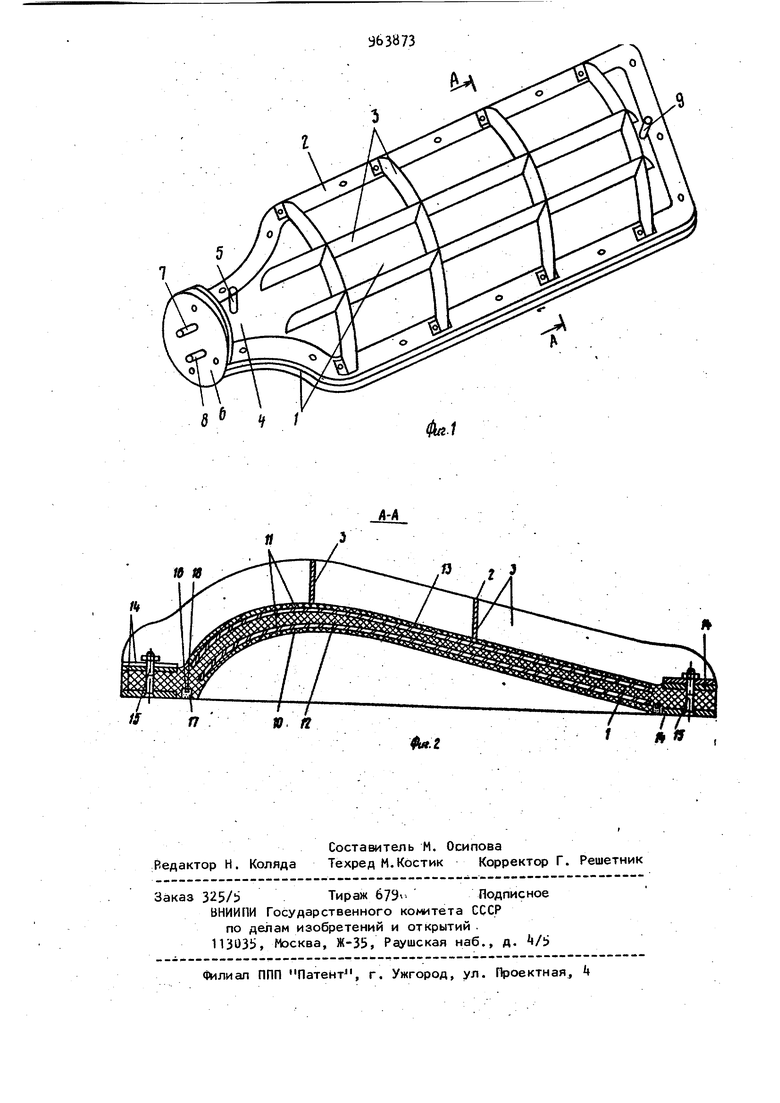

Изобретение относится к области переработки полимерных материалов в изделия, в частности, к оснастке для изготовления их в фор. Известны формы для изготовления п 1имерных изделий, содержащие формообразующие разъе,мные элементы, снабженные средствами нагрева заготовкир Известные формы сложны в и а готовлении металлоемки при использовании их для изготовления -крупногабаритных .Изделий. Известны формы, содержащие выполненные из стеклопластика полуформы с фланцами и закрепленный на них охватывающий полуформы жесткий каркас 2. Полуформа в известном устройстве не имеет средств нагрева, так как их наличие также увеличивает искривление формы при нагревании и мО жет привести к ее разрушению. Последнее из указанных решений наиболее близко к изобретению. Целью изобретения является повышение надежности эксплуатации формы за счет исключения коробления при нагревании изделия. Поставленная цель достигается за счет того, что в форме, содержащей средства создания давления и нагрева, формообразующий элемент из полимерного материала и охватываюиф й полуформы жесткий каркас, согласно изобретению фланцы снабжены заполненными металлическим порошком каналами, в которые уложены Нагревательные трубы. Кроме того, полуформы снабжены перфорированными металлическими лист тами, уложенными между слоями стеклопластика. На фиг. 1 изображена форма, общий вид; на фиг, 2 -разрез по А-А на фиг. 1. Форма состоит из двух полуформ 1 на фланцах 2 которых укреплены решет чатые каркасы.3, онватываюи е наружные поверхности полуформ 1, Полуформы 1 соединяются с. помощью болтов. .образуя полую форму с горловиной ч, снабженной штуцерами 5 для подачи связующего. Отверстие горловины k Герметично закрывайт крышкой 6,снабженной штуцером 7 для подачи острого пара в дорн (не чертеже не показан) и штуцером 8 для отвода пара. На полуформах 1 имеются штуцеры 9 для вакуумиррвания стеклонаполнителя и отсоса избытка связуюАцего. Стенки полуформ 1 (фиг. 2) выполнены из уложен ных друг на друга и от веденных на мастер-модели двух слоев стеклоткани 10, пропитанных эпок сидным связуюиу1М, перфорированного металлического лид-та 11 толщиной 1 ,lj 2 мм; пятнадцати слоев стеклоткани , 12, пропитанных эпоксидным связующим; перфорированного металлического листа 11 толщиной 1,5-2 мм и трех слоев стеклоткани 13, пропитанных эпоксидным связующим. Внутренняя поверхность формы имеет покрытие из . эпоксидного связующего с наполнителем металлическим: порошком. Фланцы 2 усилены с двух сторон металлическими прокладками lA, которые соединяются с помощью шпилек If), приваренных одним концом к прокладке 14, расположенных с внутренней стороны полуформ. В стенке фланца одной из полуформ 1, в зоНе образования острых кромок изделия, выполнен канал 16, запол енный металлическим порошком 17, в котором уложена обогревающая трубка 18. Концы обогревающей трубки 18.выведены на наружную поверхность фланца 2 в зоне горловины k для подсоединения к л НИИ подачи и сброса теплоносителя. Форма работает следующим образом. На одну из полуформ 1 известным способом укладывают пакет из сухой стеклоткани, сверху которого укдадывают эластичный дорн и заворачивают на него пакет из стеклоткани. Форму герметично закрывают крышкой 6„ Через штуцера 5 и 9 производят вакуум-компрессионную пропитку сухой стеклоткани, а затем через штуцер 7 подают внутрь эластичного дорна g острый пар давлением 2,0-2,5 кгс/см в течение 1,5-2,0 ч для отверждения формуемого изделия. Одновре.менно подают пар по ..трубке 18 для качественного оформления и отверждения острой кромки изделия. После отверждения изделия давление пара внутри дорна и в трубке 18 сбрасывают, производят разъем полуформ 1 и извлечение изделия. Использование данной формы повысит надежность такого типа оснастки. Формула изобретения 1.Форма для изготовления изделий из композиционных материалов, содержащая выполненные из стеклопластика полуформы с фланцами и .закрепленный на них охватывающий полуформы жесткий каркас, отличающаяся тем, что, с целью повышения надежности эксплуатации формы путем исключения коробления при нагревании изделия, фланцы полуформ снабжены заполненными металлическим порошком каналами, в которые уложены нагревательные трубы. 2.Форма по п. 1, о т л и ч а ющ а я с я тем, что полуформы снабжены перфорированными металлическими листами, уложенными между слоями стеклопластика. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № (01528, кл. В 29 G 1/00, 197Д 2.Горяинова А. В. Стеклопластики в машиностроении. М., Машгиз, 19Ы, с. 186-187. (прототип).

%ЗВ73

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МОДЕЛЬНОЙ ОСНАСТКИ ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ (ВАРИАНТЫ) | 2019 |

|

RU2742301C1 |

| ОСНАСТКА ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2630798C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМОВОЧНОЙ ОСНАСТКИ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2188126C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОГО ИЗДЕЛИЯ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2005 |

|

RU2285613C1 |

| СПОСОБ ФОРМОВАНИЯ МНОГОСЛОЙНЫХ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2577577C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2008 |

|

RU2385231C1 |

| Способ изготовления бипластмассовых емкостей | 1987 |

|

SU1512805A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННЫХ ПЛАСТИКОВ | 1991 |

|

RU2028214C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОЙ РАДИОПРОЗРАЧНОЙ ПАНЕЛИ СО СРЕДНИМ СЛОЕМ КАЛИБРОВАННОГО ПЕНОПЛАСТА | 2011 |

|

RU2486060C2 |

Л

Авторы

Даты

1982-10-07—Публикация

1980-10-08—Подача