(54) УСТРОЙСТВО ДЛЯ СБОРКИ ДЕТАЛЕЙ ЗАВАЛЬЦОВКОЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки деталей завальцовкой | 1987 |

|

SU1449174A1 |

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2006313C1 |

| Установка для завальцовки деталей | 1987 |

|

SU1549635A1 |

| Устройство для сборки деталей завальцовкой | 1978 |

|

SU774676A1 |

| УСТРОЙСТВО ДЛЯ ЗАВАЛЬЦОВКИ ДЕТАЛЕЙ | 1997 |

|

RU2119397C1 |

| Установка для сборки деталей завальцовкой | 1974 |

|

SU499007A1 |

| Устройство для сборки деталей гибкой | 1982 |

|

SU1077682A1 |

| Устройство для автоматической сборки составных частей химических источников тока | 1991 |

|

SU1790016A1 |

| Гибочный станок | 2023 |

|

RU2809881C1 |

| Гибочная машина | 1987 |

|

SU1493350A1 |

1

Изобретение относится к обработке металлов давлением.

Известно устройство для сборки деталей завальцовкой, содержащее привод, связанный шарнирным четырехзвенником с инструментальным блоком, на котором смонтированы гибочный и завальцовочный инструменты, а также стол для укладки обрабатываемых заготовок, причем завальцовочный инструмент смонтирован на инструментальном блоке жестко, а гибочный инструмент закреплен под завальцовочным инструментом шарнирно 1.

Однако данное устройство выполняет завальцовку с загибкой кромок на 90° за две операции: сначала на угол 45°, затем следует догибка до угла 90° с завальцовкой, кроме того, оно сложно по конструкции, так как имеет два формообразун щих инструмента - гибочный и завальцовочный, снабженные самостоятельным приводом. К тому же известное устройство не позволяет выполнять сборку деталей завальцовкой и загибкой кромок до 180°, а также завальцовку в труднодоступных местах.

Известно также устройство для сборки деталей завальцовкой, содержащее стол

для установки деталей; прижим и гибочнозавальцовочный инструмент с приводом 2. Устройство выполняет сборку- деталей за одну операцию загибкой кромок от О до 180°. Однако качество завальцовки невысокое, так как гибочно-завальцовочный инструмент в процессе выполнения операции скользит вдоль завальцовываемой noieepxности, а не направлен по нормали к ней. Кроме того, поворот двуплечего рычага с инструментом начинается после упирания инструмента в опору и, далее, в отгибаемую деталь. При этом усилие формоизменения прикладывается на малом плече, что приводит к необходимости приложения больших усилий, которые при соизмеримых толщинах

15 загибаемой и завальцовываемой деталей вызывают их совместньш изгиб вокруг прижима, а также быстрьш износ гибочно-завальцовочного инструмента. Устройство не позволяет осуществлять сборку завальцовкой в труднодоступных местах.

Цель изобретения - упрощение конструкции, расширение технологических возможностей путем осуществления завальцовки в труднодоступных местах и повышения стойкости инструмента.

Поставленная цель достигается тем, что в устройстве для сборки деталей завальцовкой, содержащем стол для установки детали, прижим и гибочно-завальцовочный инструмент с приводом, привод выполнен в виде шарнирного четырехзвенника, а гибочнозавальцовочный инструмент установлен на конце его последнего звена и выполнен с калибрующим углублением.

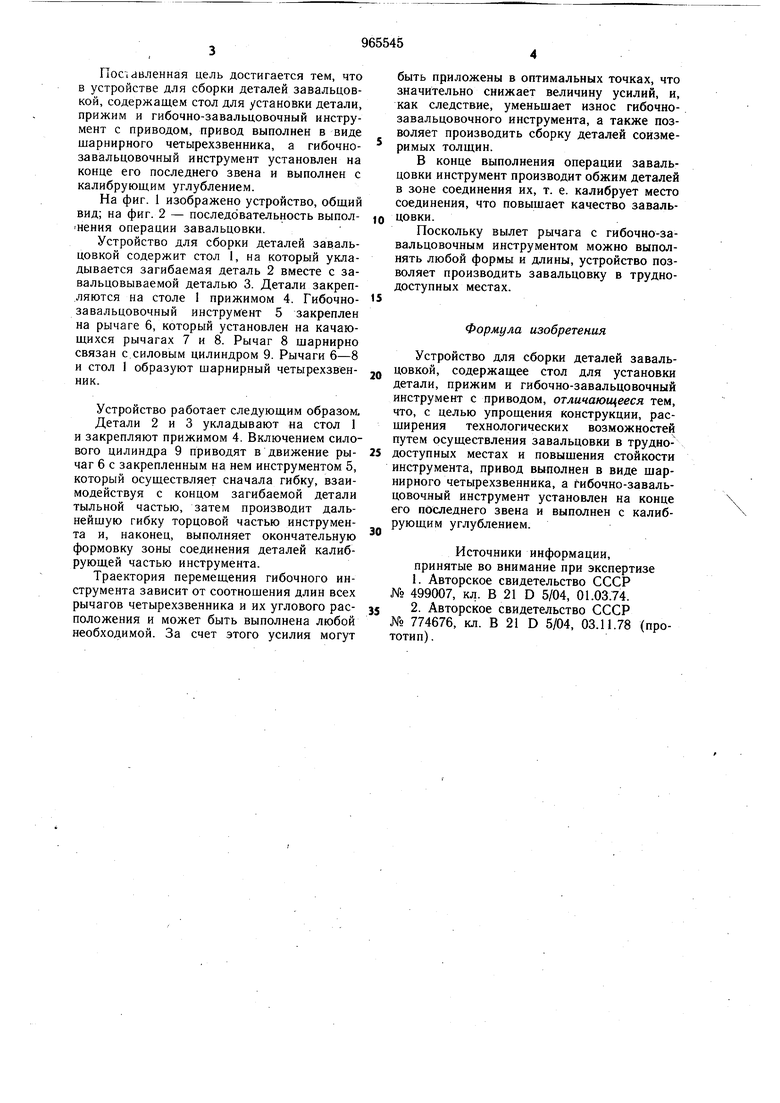

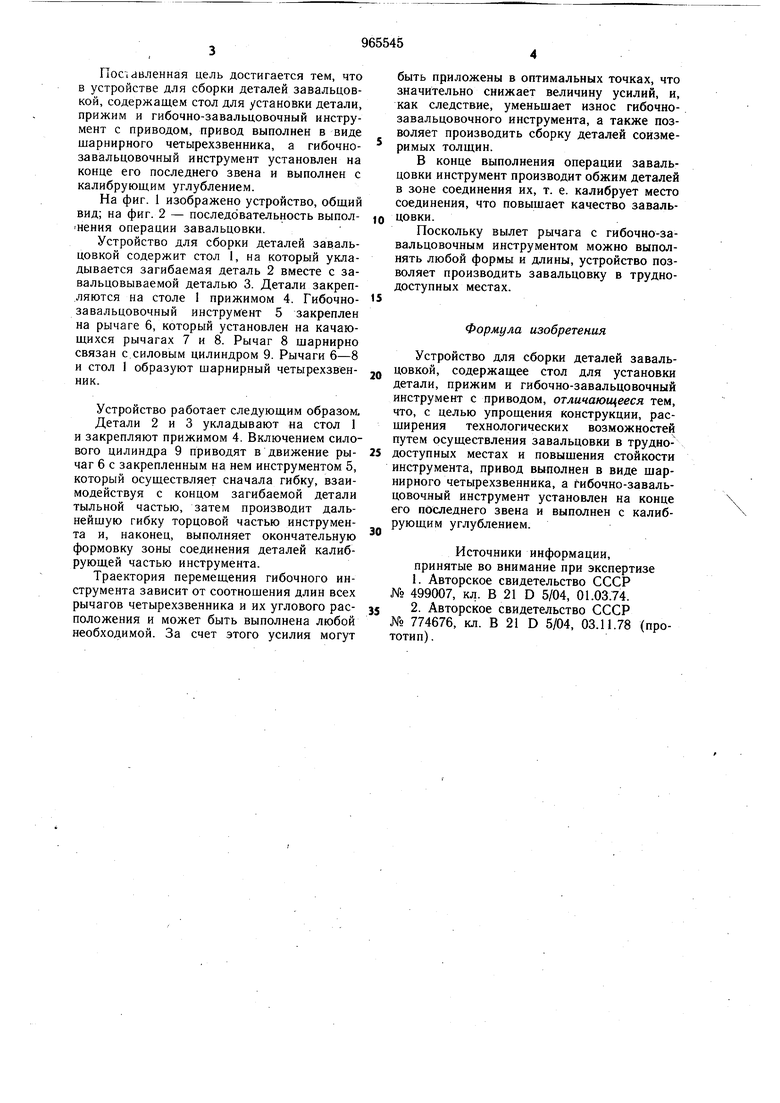

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - последовательность выполнения операции завальцовки.

Устройство для сборки деталей завальцовкой содержит стол 1, на который укладывается загибаемая деталь 2 вместе с завальцовываемой деталью 3. Детали закрепляются на столе 1 прижимом 4. Гибочнозавальцовочный инструмент 5 закреплен на рычаге 6, который установлен на качающихся рычагах 7 и 8. Рычаг 8 щарнирно связан с силовым цилиндром 9. Рычаги 6-8 и стол 1 образуют шарнирный четырехзвенник.

Устройство работает следующим образом. Детали 2 и 3 укладывают на стол 1 и закрепляют прижимом 4. Включением силового цилиндра 9 приводят в движение рычаг 6 с закрепленным на нем инструментом 5, который осуществляет сначала гибку, взаимодействуя с концом загибаемой детали тыльной частью, затем производит дальнейшую гибку торцовой частью инструмента и, наконец, выполняет окончательную формовку зоны соединения деталей калибрующей частью инструмента.

Траектория перемещения гибочного инструмента зависит от соотношения длин всех рычагов четырехзвенника и их углового расположения и может быть выполнена любой необходимой. За счет этого усилия могут

быть приложены в оптимальных точках, что значительно снижает величину усилий, и, как следствие, уменьшает износ гибочнозавальцовочного инструмента, а также позволяет производить сборку деталей соизмеримых толщин.

В конце выполнения операции завальцовки инструмент производит обжим деталей в зоне соединения их, т. е. калибрует место соединения, что повыщает качество завальцовки.

Поскольку вылет рычага с гибочно-завальцовочным инструментом можно выполнять любой формы и длины, устройство позволяет производить завальцовку в труднодоступных местах.

Формула изобретения

Устройство для сборки деталей завальцовкой, содержащее стол для установки детали, прижим и гибочно-завальцовочный инструмент с приводом, отличающееся тем, что, с целью упрощения конструкции, расщирения технологических возможностей путем осуществления завальцовки в труднодоступных местах и повыщения стойкости инструмента, привод выполнен в виде шарнирного четырехзвенника, а гибочно-завальцовочный инструмент установлен на конце его последнего звена и выполнен с калибрующим углублением.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 499007, кл. В 21 D 5/04, 01.03.74. 2. Авторское свидетельство СССР

№ 774676, кл. В 21 D 5/04, 03.11.78 (прототип) .

-ц

К N

/ 5

фиг.2

Авторы

Даты

1982-10-15—Публикация

1979-09-07—Подача