(54) УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ ИЗ ЗОНЫ

1

Изобретение относится к обработке металлов давлением и может быть использовано в кузнечно-прессовом производстве для быстроходных прессов.

Известно устройство для удаления деталей из зоны штампа, содержащее приемный лоток и механизм прербразования возвратно-поступательного перемещения ползуна пресса в возвратно-поступательное перемещение лотка 1.

Применение такого устройства целесообразно при работе пресса на одиночных ходах, а также в тихоходных прессах.

Однако при увеличении числа ходов ползуна пресса такое устройство ненадежно и небезопасно вследствие больщих динамических нагрузок на движущиеся части. Кроме того, загромождается зона щтампа, вследствие чего в последней затруднено размещение других механизмов, необходимых для механизации и автоматизации штамповочных процессов, например, для механизма грейферной подачи.

Известно устройство для удаления деталей из зоны штампа, содержащее диаметрально расположенные относительно

ШТАМПА

рабочей зоны ползушки со склизами, установленными с возможностью поворота в направлении удаления деталей и механизм привода склизов, связанный с ползуном пресса 2.

Недостатки данного устройства связаны с загромождением им зоны штампа и, прежде всего, с невозможностью размещения в ней в силу этого механизма подачи, например, грейферной линейки. Вынесение

10 же устройства для удаления деталей из зоны штампа невозможно, поскольку в этом случае угол наклона склизов, которые обязательно должны размещаться в зоне щтампа, будет недостаточен для сброса детали. Препятствием для увеличения угла накло5 на склизов будет служить также то, что часть холостого хода ползуна пресса будет отбираться на сдвижение рычагов, т.е. наклон склизов начнется не сразу же после начала обратного хода ползуна пресса,

20 а лишь при достижении последним определенной высоты.

Цель изобретения - обеспечение возможности удаления деталей различных размеров.

Поставленная цель достигается тем, что в устройстве для удаления деталей из зоны штампа, содержащем диаметрально расположенные относительно рабочей зоны ползушки со склизами, установленными с возможностью поворота в направлении удаления деталей и механизм привода склизов, связанный с ползуном пресса, механизм привода склизов выполнен в виде клина, имеющего рабочую поверхность с прямолинейным участком и скосом и установленного с возможностью взаимодействия с ползушкои, а также узла поворота склизов.

Узел поворота склизов выполнен в виде установленного на оси разворота склизов двуплечего рычага расположенного соосно последней, ролика, расположенного на одномиз плеч двуплечего рычага, клинового элемента, установленного на ползуне пресса с возможностью взаимодействия с роликом, причем другое плечо двуплечего рычага подпружинено относительно корпуса пресса, а клиновой элемент на участке скоса выполнен с насечкой.

Устройство снабжено установленными на оси разворота склизов бащмаками, вы полненными с пазами, имеющими возможность взаимодействия со склизами. Склиаы подпружинены между собой и связаны гибким элементом, закрепленным на ползушке.

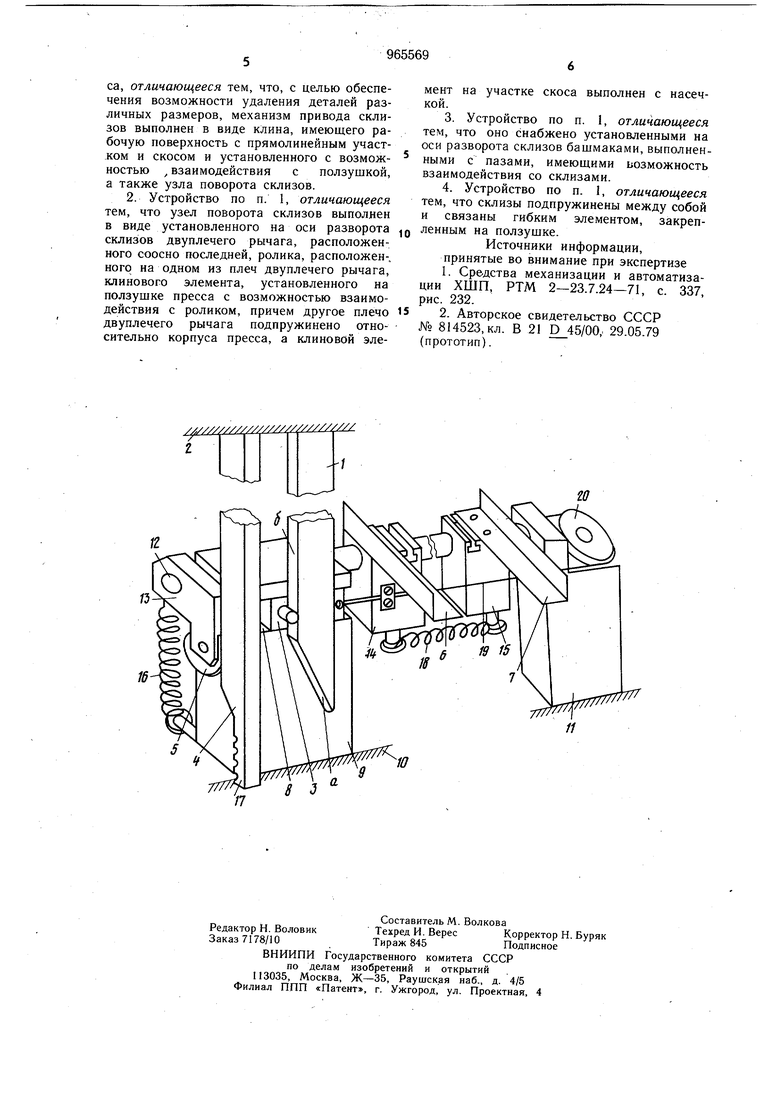

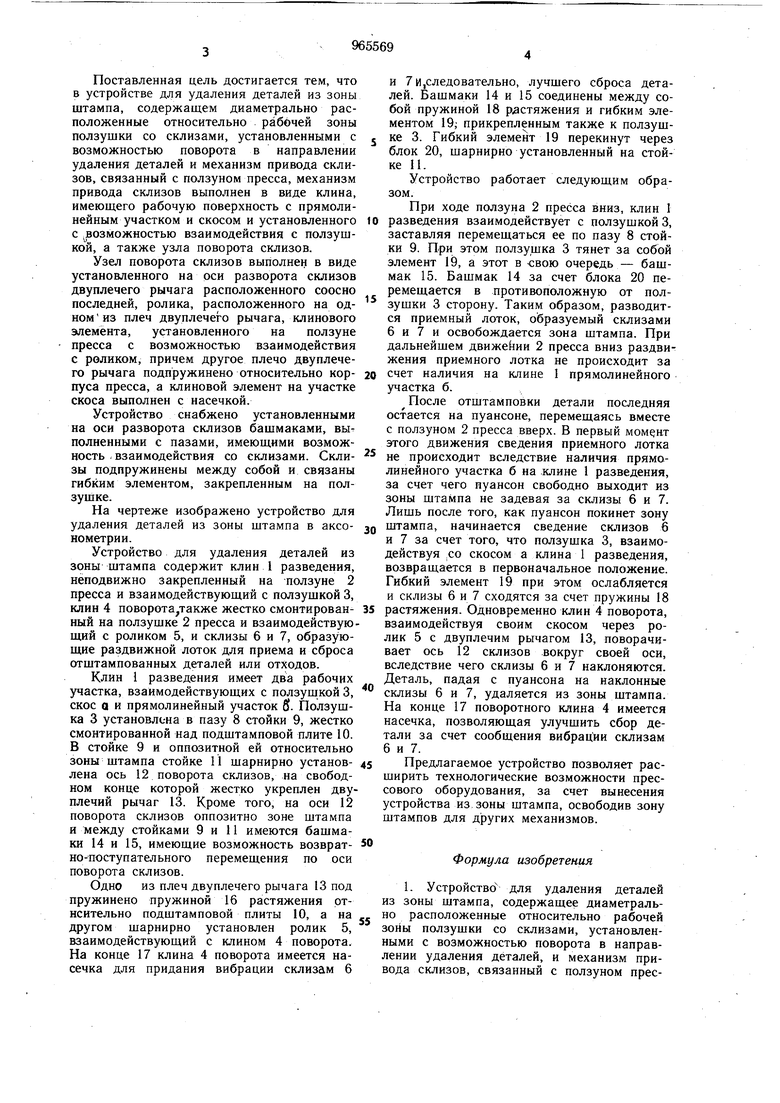

На чертеже изображено устройство для удаления деталей из зоны штампа в аксонометрии.

Устройство для удаления деталей из зоны штампа содержит клин 1 разведения, неподвижно закрепленный на ползуне 2 пресса и взаимодействующий с ползушкой 3, клин 4 поворота также жестко смонтированный на ползушке 2 пресса и взаимодействующий с роликом 5, и склизы 6 и 7, образующие раздвижной лоток для приема и сброса отштампованных деталей или отходов.

Клин 1 разведения имеет два рабочих участка, взаимодействующих с ползушкой 3, скос а и прямолинейный участок S. Ползушка 3 установлена в пазу 8 стойки 9, жестко смонтированной над подштамповой плите 10. В стойке 9 и опиозитной ей относительно зоны штампа стойке 11 шарнирно установлена ось 12 поворота склизов, на свободном конце которой жестко укреплен двуплечий рычаг 13. Кроме того, на оси 12 поворота склизов оппозитно зоне штампа и между стойками 9 и 11 имеются башмаки 14 и 15, имеющие возможность возвратно-поступательного перемещения по оси поворота склизов.

Одно из плеч двуплечего рычага 13 под пружинено пружиной 16 растяжения ртнсительно подштамповой плиты 10, а на другом шарнирно установлен ролик 5, взаимодействующий с клином 4 поворота. На конце 17 клина 4 поворота имеется насечка для придания вибрации склизам 6

и 7и,следовательно, лучщего сброса деталей. Башмаки 14 и 15 соединены между собой пружиной 18 растяжения и гибким элементом 19; прикрепленным также к ползушке 3. Гибкий элемент 19 перекинут через блок 20, шарнирно установленный на стойке П.

Устройство работает следующим образом.

При ходе ползуна 2 пресса вниз, клин I разведения взаимодействует с ползушкой 3, заставляя перемещаться ее по пазу 8 стойки 9. При этом ползушка 3 тянет за собой элемент 19, а этот в -свою очередь - башмак 15. Башмак 14 за счет блока 20 перемещается в протиюположную от ползушки 3 сторону. Таким образом, разводится приемный лоток, образуемый склизами 6 и 7 и освобождается зона штампа. При дальнейшем движейии 2 пресса вниз раздвижения приемного лотка не происходит за счет наличия на клине 1 прямолинейного участка б.

После отштамповки детали последняя остается на пуансоне, перемещаясь вместе с ползуном 2 пресса вверх. В первый момент этого движения сведения приемного лотка не происходит вследствие наличия прямолинейного участка б на .клине 1 разведения, за счет чего пуансон свободно выходит из зоны штампа не задевая за склизы 6 и 7. Лишь после того, как пуансон покинет зону щтампа, начинается сведение склизов б и 7 за счет того, что ползушка 3, взаимодействуя ,со скосом а клина 1 разведения, возвращается в первоначальное положение. Гибкий элемент 19 при этом ослабляется и склизы 6 и 7 сходятся за счет пружины 18 растяжения. Одновременно клин 4 поворота, взаимодействуя своим скосом через ролик 5 с двуплечим рычагом 13, поворачивает ось 12 склизов вокруг своей оси, вследствие чего склизы 6 и 7 наклоняются. Деталь, падая с пуансона на наклонные склизы 6 и 7, удаляется из зоны штампа. На конце 17 поворотного клина 4 имеется насечка, позволяющая улучшить сбор детали за счет сообщения вибрации склизам 6 и 7.

Предлагаемое устройство позволяет расширить технологические возможности прессового оборудования, за счет вынесения устройства из зоны штампа, освободив зону штампов для других механизмов.

Формула изобретения

1. Устройство для удаления деталей из зоны штампа, содержащее диаметрально расположенные относительно рабочей зоны ползушки со склизами, установленными с возможностью поворота в направлении удаления деталей, и механизм привода склизов, связанный с ползуном пресса, отличающееся тем, что, с целью обеспечения возможности удаления деталей различных размеров, механизм привода склизов выполнен в виде клина, имеющего рабочую поверхность с прямолинейным участком и скосом и установленного с возможностью , взаимодействия с ползушкой, а также узла поворота склизов.

2. Устройство по п. 1, отличающееся тем, что узел поворота склизов выполнен в виде установленного на оси разворота склизов двуплечего рычага, расположенного соосно последней, ролика, расположен-, ного на одном из плеч двуплечего рычага, клинового элемента, установленного на ползушке пресса с возможностью взаимодействия с роликом, причем другое плечо двуплечего рычага подпружинено относительно корпуса пресса, а клиновой элемент на участке скоса выполнен с насечкой.

3.Устройство по п. 1, отличающееся тем, что оно снабжено установленными на оси разворота склизов башмаками, выполненными с пазами, имеющими возможность взаимодействия со склизами.

4.Устройство по п. 1, отличающееся тем, что склизы подпружинены между собой и связаны гибким элементом, закрепленным на ползущке.

Источники информации, принятые во внимание при экспертизе 1. Средства механизации и автоматизации ХШП, РТМ 2-23.7.24-71, с. 337 рис. 232.

2. Авторское свидетельство СССР № 814523, кл. В 21 D 45/00,. 29.05.79 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления изделий с лезвиями типа рабочих органов сельскохозяйственных машин | 1983 |

|

SU1123783A1 |

| УСТРОЙСТВО К ШТАМПУ ДЛЯ УДАЛЕНИЯ ДЕТАЛЕЙ И ОТХОДОВ С ЗЕРКАЛА МАТРИЦЫ | 1972 |

|

SU429864A1 |

| Штамповочный комплекс | 1988 |

|

SU1609537A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ЗАГОТОВОК ИЗ ШТАМПОВ РАДИАЛЬНОЙ ШТАМПОВКИ | 1974 |

|

SU440200A1 |

| Автоматизированный комплекс горячей штамповки | 1988 |

|

SU1602602A1 |

| Штамп для гибки изделий замкнутой формы | 1986 |

|

SU1398953A1 |

| Универсальный блок для изготовления деталей из штучных заготовок | 1988 |

|

SU1532159A1 |

| ШТАМП ДЛЯ ОДНОПЕРЕХОДНОЙ ВЫСАДКИ УТОЛЩЕНИЙ | 1969 |

|

SU238335A1 |

| МЕХАНИЧЕСКИЙ ПРЕСС ДЛЯ ЧИСТОВОЙ ВЫРЕЗКИ | 1971 |

|

SU306972A1 |

| Устройство для удаления отходов из рабочей зоны штампа | 1977 |

|

SU622546A1 |

У 14

Авторы

Даты

1982-10-15—Публикация

1980-10-08—Подача