(54) СБОРОЧНОЕ УСТРОЙСТВО С АВТОМАТИЧЕСКОЙ ПОДАЧЕЙ ДЕТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Переключатель пневматический | 1969 |

|

SU470004A1 |

| Загрузочное устройство | 1989 |

|

SU1798111A1 |

| Робототехнологический комплекс для сборки | 1990 |

|

SU1782203A3 |

| Устройство для сборки и сварки | 1984 |

|

SU1165550A1 |

| Устройство для подачи крепежныхдЕТАлЕй | 1976 |

|

SU814710A1 |

| Устройство для подачи деталей к параллельно работающим станкам | 1976 |

|

SU616113A1 |

| Сверлильная головка | 1979 |

|

SU918063A2 |

| Автомат для сверления поперечных отверстий | 1981 |

|

SU1007852A1 |

| ПОРШНЕВОЙ ПНЕВМОДВИГАТЕЛЬ АВТОМАТИЧЕСКОГО ВОЗВРАТНО-ПОСТУПАТЕЛЬНОГО ДЕЙСТВИЯ | 1992 |

|

RU2046224C1 |

| Устройство для сборки деталей | 1978 |

|

SU686844A1 |

1

Изобретение относится к машиностроению, а более конкретно к устройствам для сборки винтовых и заклепочных соединений узлов и деталей.

Известно сборочное устройство с автоматической подачей детали, содержащее станину, загрузочное устройство с отсекателем, механизм подачи деталей, выполненный в виде пневмоцилиндра, питающую трубку, рабочие инструменты, система управления рабочей подачи которых связана посредством распредлительного устройства системой подачи рабочей среды пневмоцилиндра механизма подачи .1.

Недостатками известного устройства является наличие в нем большого количества узлов и механизмов, которые значительно увеличивают его габариты, снижают надежность работы и усложняет конструкцию.

Цель изобретения - упрощение конструкции устройства путем исключения сложных по конструкции исполнительных- механизмов и узлов и заменой их более простым по конструкции распределительным устройством, управляющим работой пневмоцилиндра.

Поставленная цель достигается тем, что порщень пневмоцилиндра механизма подачи выполнен двухступенчатым, а в корпусе пневмоцилиндра выполнены сквозные направляющие пазы, в которых расположен отсека5 тель, жестко смонтированный в поршне, при этом в поршне и корпусе пневмоцилиндра выполнены сквозные радиальные отверстия, и кроме того, в поршне выполнены две проточки, а в корпусе - отверстие для

,Q связи этих проточек с системой подачи рабочей среды.

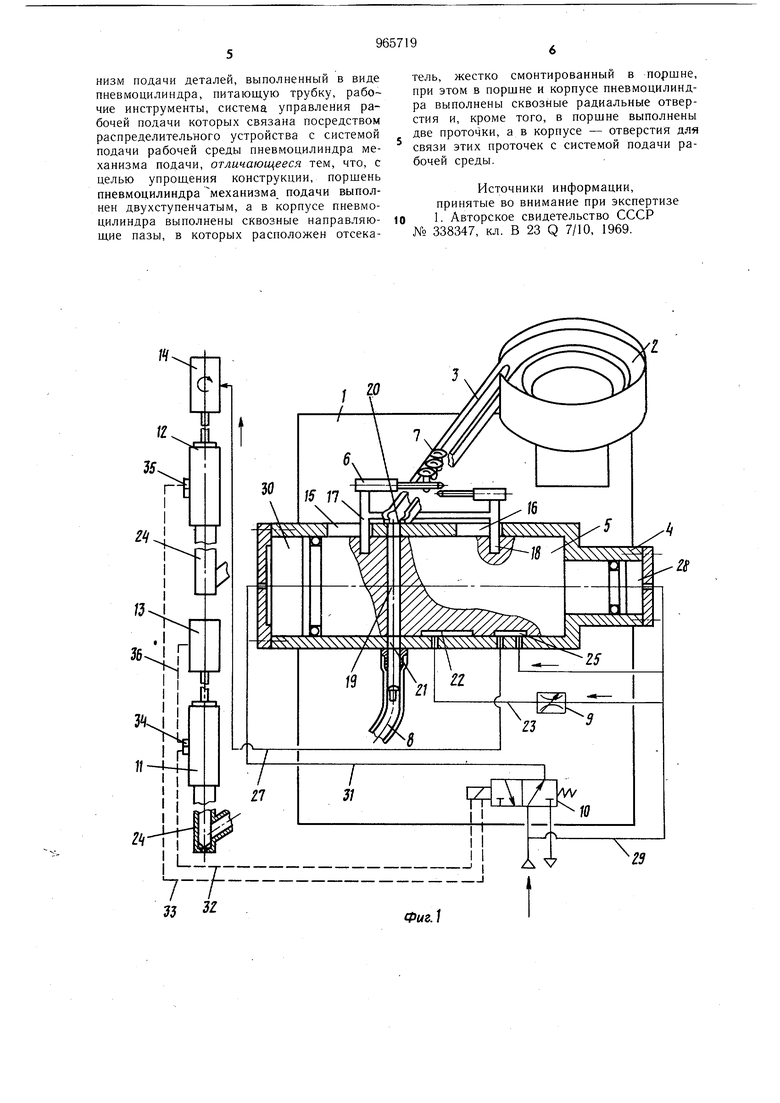

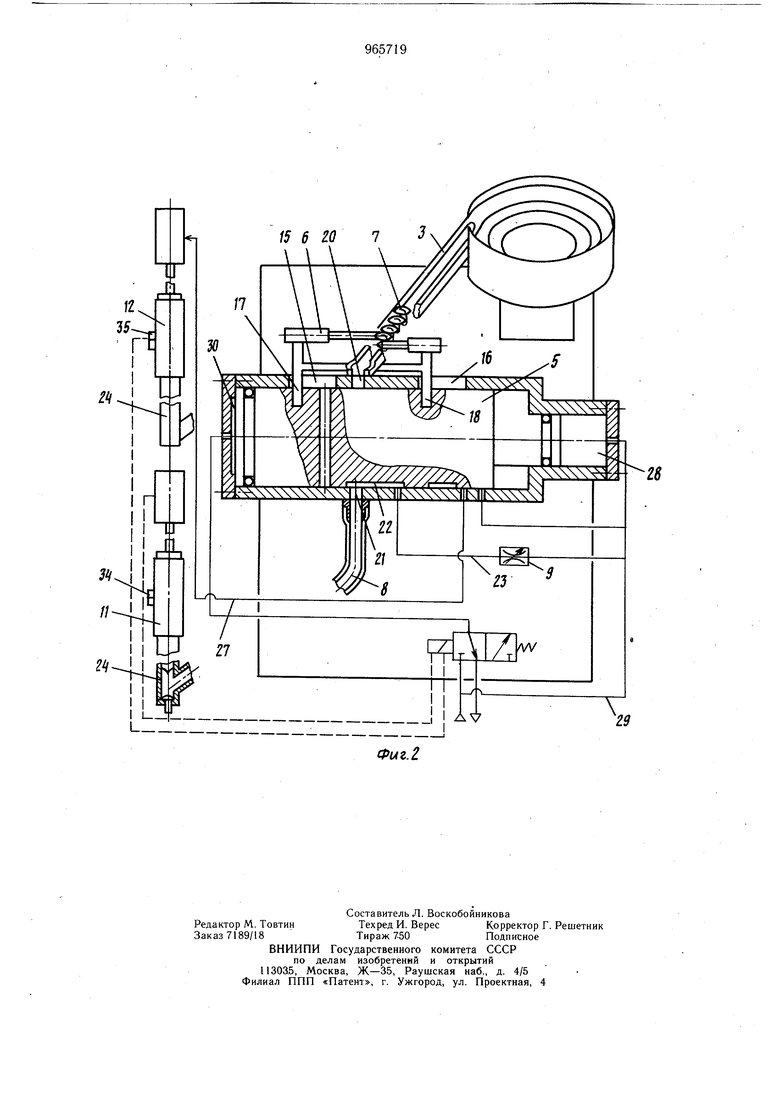

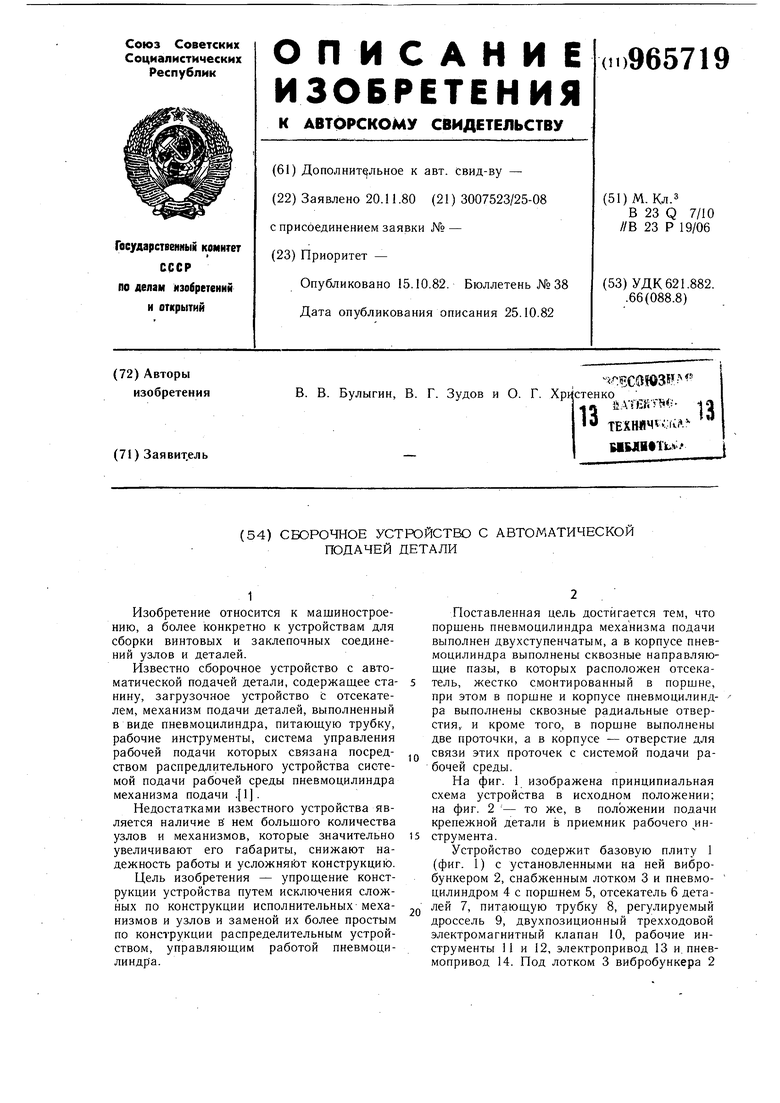

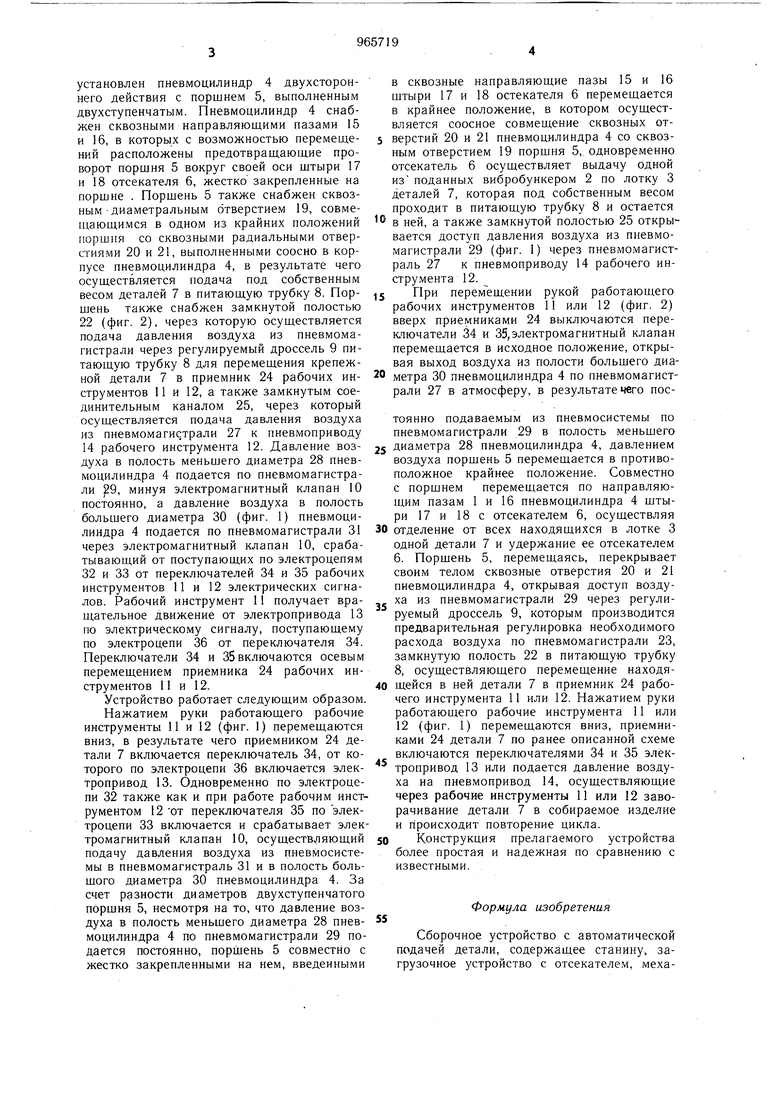

На фиг. 1 изображена принципиальная схема устройства в исходном положении; на фиг. 2 - то же, в положении подачи крепежной детали в приемник рабочего ин15 струмента.

Устройство содержит базовую плиту 1 (фиг. 1) с установленными на ней вибробункером 2, снабженным лотко.м 3 и пневмоцилиндром 4 с поршнем 5, отсекатель 6 дета2Q лей 7, питающую трубку 8, регулируемый дроссель 9, двухпозиционный трехходовой электромагнитный клапан 10, рабочие инструменты 11 и 12, электропривод 13 и. пневмопривод 14. Под лотком 3 вибробункера 2

установлен пневмоцилиндр 4 двухстороннего действия с поршнем 5, выполненным двухступенчатым. Пневмоцилиндр 4 снабжен сквозными направляющими пазами 15 и 16, в которых с возможностью перемещений расположены предотвращающие проворот порщня 5 вокруг своей оси штыри 17 и 18 отсекателя 6, жестко закрепленные на поршне . Порщень 5 также снабжен сквознымДиаметральным отверстием 19, совмещающимся в одном из крайних положений поршня со сквозными радиальными отверстиями 20 и 21, выполненными соосно в корпусе пневмоцилиндра 4, в результате чего осуществляется подача под собственным весом деталей 7 в питающую трубку 8. Поршень также снабжен замкнутой полостью 22 (фиг. 2), через которую осуществляется подача давления воздуха из пневмомагистрали через регулируемый дроссель 9 питающую трубку 8 для перемещения крепежной детали 7 в приемник 24 рабочих инструментов 11 и 12, а также замкнутым соединительньш каналом 25, через который осуществляется подача давления воздуха из пневмомагистрали 27 к пневмоприводу 14 рабочего инструмента 12. Давление воздуха в полость меньшего диаметра 28 пневмоцилиндра 4 подается по пневмомагистрали 9, минуя электромагнитный клапан 10 постоянно, а давление воздуха в полость большего диаметра 30 (фиг. 1) пневмоцилиндра 4 подается по пневмомагистрали 31 через электромагнитный клапан 10, срабатывающий от поступающих по электроцепям 32 и 33 от переключателей 34 и 35 рабочих инструментов 11 и 12 электрических сигналов. Рабочий инструмент 11 получает вращательное движение от электропривода 13 по электрическому сигналу, поступающему по электроцепи 36 от переключателя 34. Переключатели 34 и 35 включаются осевым перемещением приемника 24 рабочих инструментов 11 и 12.

Устройство работает следующим образом.

Нажатием руки работающего рабочие инструменты 11 и 12 (фиг. 1) перемещаются вниз, в результате чего приемником 24 детали 7 включается переключатель 34, от которого по электроцепи 36 включается электропривод 13. Одновременно по электроцепи 32 также как и при работе рабочим инструментом 12 ОТ переключателя 35 по электроцепи 33 включается и срабатывает электромагнитный клапан 10, осуществляющий подачу давления воздуха из пневмосистемы в пневмомагистраль 31 и в полость большого диаметра 30 пневмоцилиндра 4. За счет разности диаметров двухступенчатого поршня 5, несмотря на то, что давление воздуха в полость меньшего диаметра 28 пневмоцилиндра 4 по пневмомагистрали 29 подается постоянно, поршень 5 совместно с жестко закрепленными на нем, введенными

в сквозные направляющие пазы 15 и 16 штыри 17 и 18 остекателя 6 перемещается в крайнее положение, в котором осуществляется соосное совмещение сквозных отверстий 20 и 21 пневмоцилиндра 4 со сквозным отверстием 19 поршня 5, одновременно отсекатель 6 осуществляет выдачу одной из поданных вибробункером 2 по лотку 3 деталей 7, которая под собственным весом проходит в питающую трубку 8 и остается

в ней, а также замкнутой полостью 25 открывается доступ давления воздуха из пневмомагистрали 29 (фиг. 1) через пневмомагистраль 27 к пневмоприводу 14 рабочего инструмента 12.

При перемещении рукой работающего рабочих инструментов 11 или 12 (фиг. 2) вверх приемниками 24 выключаются переключатели 34 и 35,электромагнитный клапан перемещается в исходное положение, открывая выход воздуха из полости большего диаметра 30 пневмоцилиндра 4 по пневмомагистрали 27 в атмосферу, в результате чего постоянно подаваемым из пневмосистемы по пневмомагистрали 29 в полость .меньшего

диаметра 28 пневмоцилиндра 4, давлением воздуха порщень 5 перемещается в противоположное крайнее положение. Совместно с порщнем перемещается по направляющим пазам 1 и 16 пневмоцилиндра 4 штыри 17 и 18 с отсекателем 6, осуществляя

отделение от всех находящихся в лотке 3 одной детали 7 и удержание ее отсекателем 6. Порщень 5, перемещаясь, перекрывает своим телом сквозные отверстия 20 и 21 пневмоцилиндра 4, открывая доступ воздуха из пневмомагистрали 29 через регулируемый дроссель 9, которым производится предварительная регулировка необходимого расхода воздуха по пневмомагистрали 23, замкнутую полость 22 в питающую трубку 8, осуществляющего перемещение находящейся в ней детали 7 в приемник 24 рабочего инструмента 11 или 12. Нажатием руки работающего рабочие инструмента 11 или 12 (фиг. 1) перемещаются вниз, приемниками 24 детали 7 по ранее описанной схеме включаются переключателями 34 и 35 электропривод 13 или подается давление воздуха на пневмопривод 14, осуществляющие через рабочие инструменты 11 или 12 заворачивание детали 7 в собираемое изделие и происходит повторение цикла.

Конструкция прелагаемого устройства более простая и надежная по сравнению с известными.

Формула изобретения

Сборочное устройство с автоматической подачей детали, содержащее станину, загрузочное устройство с отсекателем, механизм подачи деталей, выполненный в виде пневмоцилиндра, питающую трубку, рабочие инструменты, система управления рабочей подачи которых связана посредством распределительного устройства с системой подачи рабочей среды пневмоцилиндра механизма подачи, отличающееся тем, что, с целью упрощения конструкции, поршень пневмоцилиндра механизма, подачи выполнен двухступенчатым, а в корпусе пневмоцилиндра выполнены сквозные направляющие пазы, в которых расположен отсекатель, жестко смонтированный в порщне, при этом в порщне и корпусе пневмоцилиндра выполнены сквозные радиальные отверстия и, кроме того, в порщне выполнены две проточки, а в корпусе - отверстия для связи этих проточек с системой подачи рабочей среды.

Источники информации, принятые во внимание при экспертизе 1- Авторское свидетельство СССР № 338347, кл. В 23 Q 7/10, 1969.

Авторы

Даты

1982-10-15—Публикация

1980-11-20—Подача