1

Изобретение относится к транснортным устройствам автоматических линий ипредназначено для подачи детали к нескольким параллельно работающим станкам.

Известно устройство для подачи деталей к параллельно работающим станкам, в котором на позициях отвода деталей смонтировано распределительное устройство, выполненное в виде возвратно-поступательно перемещающейся траверсы с призмой и отсекателя 1.

Однако в известном устройстве применяется храповой механизм, определяющий положение отсекателя, что усложняет конструкцию устройства.

Наиболее близок по технической сущности к предлагаемому устройству распределительный транспортер, представляющий собой бесконечно замкнутый цепной конвейер, по которому поступают детали.Перпендикулярно к цепному конвейеру установлены роликовые конвейеры, по которым детали подаются к станкам. Роликовые конвейеры расположены выше цепного конвейера. На позициях отвода деталей к станкам установлены возвратно-поступательно перемещающиеся траверсы с призмами, на которые накатываются детали. Призма устанавливается щарнирно на пальцах траверсы и

имеет с одной стороны выступы, которые взаимодействуют с жестким упором, расположенным сбоку роликового конвейера у места перегрузки деталей. При взаимодействии выступа призмы с жестким упором одна сторона призмы приподнимается и деталь, расположенная на ней скатывается на роликовый конвейер и по нему подается к станку 2.

Все детали, поступающие, по цепному конвейеру,подаются на один роликовый конвейер, так как при подъеме траверсы призма своими выступами упирается в один и тот же упор, и деталь скатывается в одну и ту же сторону. Однако обработка некоторых деталей ведется по такому технологическому процессу, при котором первая операция занимает значительно меньще времени, чем последующая, поэтому детали, обработанные на первом станке, должны равномерно распределяться к другим станкам.

Целью изобретения является унрощение конструкции устройства, обеспечивающего равномерную подачу деталей к нескольким станкам.

Достигается она тем, что в устройстве, выполненном в виде возвратно-ноступательно перемещающихся траверс, на позициях отвода деталей смонтированы подвижные от

привода упоры, в которые упирается своими выступами призма при перегрузке деталей с бесконечно замкнутого цепного конвейера на отводные роликовые конвейеры. Упоры соединены между собой в жесткую рамку, обеспечивающую проход выступов одной стороны призмы при взаимодействии выступов другой стороны призмы с соответствующим упором, и приводятся в действие пневмоцилиндром, которым управляет сама деталь.

Кроме того, устройство снабжено допол.нительным подвижным упором, установленным на первой по ходу поступления деталей по цепному конвейеру позиции отвода деталей.

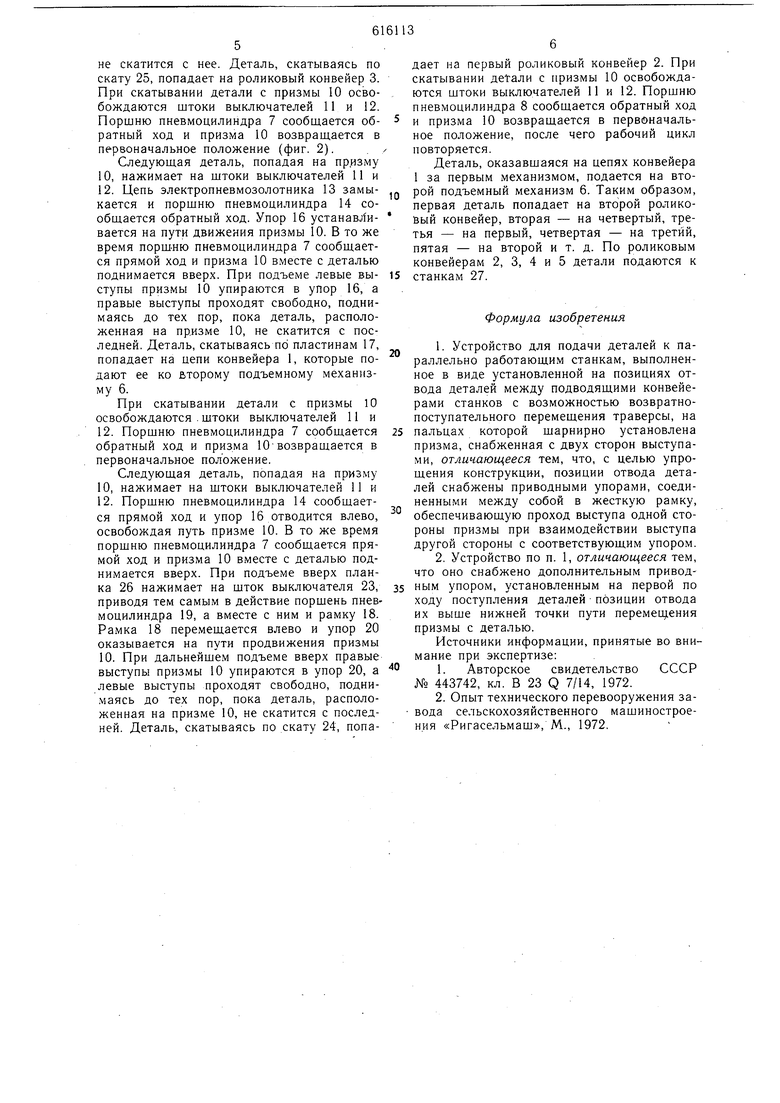

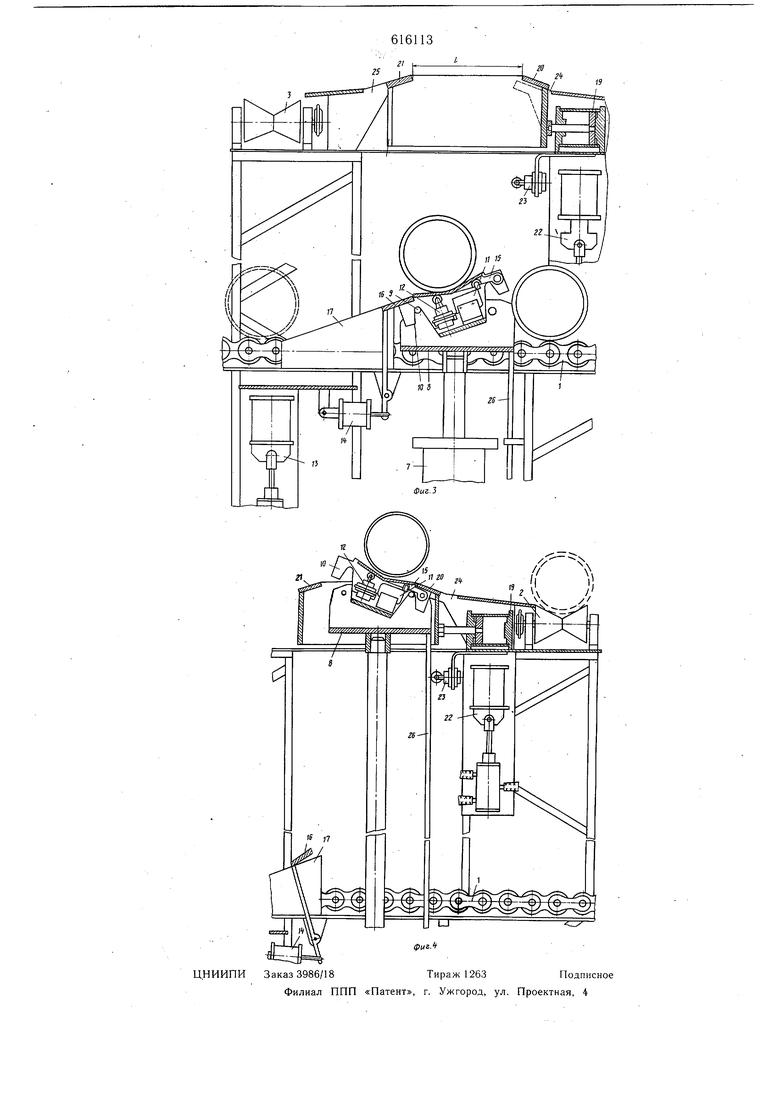

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - первый подъемный механизм в момент передачи детали на второй роликовый конвейер; на фиг. 3, - то же, в момент передачи детали на участок, находящийся за первым подъемным механизмом; на фиг. 4 - то же, в момент передачи детали на первый роликовый конвейер.

Устройство для подачи деталей к параллельно работающим станкам представляет собой конвейер 1 с двумя бесконечно замкнутыми цепями. Под прямым углом к кон- . вейеру 1 расположены четыре роликовых конвейера 2-5.

Устройство снабжено двумя аналогичными подъемными механизмами 6, первый из которых установлен между цепями конвейера 1 и между роликовыми конвейерами 2 и 3, а второй - между цепями конвейера 1 и роликовыми конвейерами 4 и 5. Подъемный механизм 6 представляет собой пневмоцилиндр 7, на штоке которого смонтирована траверса 8. На боковых стенках траверсы 8 установлены пальцы 9, на которых расположена призма 10. Боковые стенки призмы 10 имеют пазы, в которые входят пальцы траверсы 9. На призме 10 установлен выключатель 11, с помощью которого через электропневмозолотник (на чертеже условно не показан) управляют пневмоцилиндром 7.

Вык.тючатель 11 замыкает электроцепь при каждом нажиме на его щток, т. е. при каждом нажиме на шток выключателя 11 траверса 8 , а вместе с ней и призма 10 совершают движение вверх, а при освобдждении штока выключателя 11 - вниз.

На призме 10, кроме того, установлен выключатель 12, с помощью которого через электропневмозолотник 13 управляют пневмоцилиндром 14. Выключатель 12 замыкает электроцепь при каждом втором нажиме на его щток, т. е. при первом нажиме на щток выключателя 12 электроцепь размыкается и порщень пневмоцилиндра 14 перемещается в одну сторону, а при втором нажиме на щток выключателя 12 электроцепь замыкается и порщень пневмоцилиндра 14 перемещается в противоположную сторону. На

ШТОКИ выключателей 11 и 12 на-жимает деталь, которая подается цепями конвейера 1 на призму 10, с помощью планки 15, шарнирно установленной на призме 10. 5 Шток пневмоцилиндра 14 соединен с упором 16, верхняя планка которого расположена несколько выще цепей конвейера 1. По бокам упора 16 установлены две пластины 17. Над конвейером 1 по ходу движения траверсы 8 смонтирована рамка 18. С помощью пневмоцилиндра 19 рамка 18 может перемещаться относительно пути движения траверсы 8. Рамка 18 сделана так, чтобы между ее боковыми стенками могла пройти траверса 8 с деталью. Над передней и задней

стенками рамки 18, под углом к ним, установлены упоры 20 и 21, причем расстояние L между этими упорами взято с таким расчетом, чтобы призма 10 выступами одной стороны упиралась в упОр, в выступы другой стороны призмы 10 проходили свободно. Пневмоцилиндром 19 управляет электропневмозолотник 22 через выключатель 23. Выключатель 23 замыкает цепь электропневмозолотника 22 при каждом втором нажиме на его щток, т. е. при первом нажиме на

5 щток выключателя 23 поршень пневмоцилиндра 19, а вместе с ним и рамка 18 перемещаются вправо, а при втором нажимевлево.

Между рамкой 18 и первым роликовым конвейером 2 установлен скат 24, а между рамкой и вторым роликовым конвейером 3 - скат 25. Скаты 24 и 25 имеют такой же угол наклона, как и упор 20, т. е. при перемещении рамки 18 влево или вправо линии скатов 24, 25 и упоров 20, 21 совпадают.

S На шток выключателя 23 нажимает одна из планок 26 при подъеме детали вверх на призме 10. Планки 26 жестко соединены с траверсой 8 и удерживают детали, находящиеся на цепях конвейера 1 перед первым подъемным механизмом 6, во время подъема

предыдущей детали.

Детали, перемещаемые цепями конвейера 1, подходят к первому подъемному механизму 6. Первая деталь, попадая на призму 10, с помощью планки 15 нажимает на

5 штоки выключателей 11 и 12. Через электропневмозолотник 13 порщню пневмоцилиндра 14 сообщается прямой ход и упор 16 отводится влево так, чтобы призма 10 могла свободно пройти мимо него. В то же время поршню пневмоцилиндра 7 сообщается прямой ход и призма 10 вместе с деталью поднимается вверх.

При подъеме вверх планка 26 нажимает на шток выключателя 23, приводя тем самым в движение порщень пневмоцилиндра 19, а

J вместе с ним и рамку 18. Рамка 18 перемещается вправо и упор 21 оказывается на пути движения призмы 10. При дальнейшем подъеме вверх левые выступы призмы 10 упираются в упор 21, а правые выступы проходят свободно, поднимаясь до тех пор,

0 пока деталь, расположенная на призме 10,

не скатится с нее. Деталь, скатываясь по скату 25, попадает на роликовый конвейер 3. При скатывании детали с призмы 10 освобождаются штоки выключателей 11 и 12. Поршню пневмоцилиндра 7 сообщается обратный ход и призма 10 возвраш,ается в первоначальное положение (фиг. 2). .

Следуюш,ая деталь, попадая на призму 10, нажимает на штоки выключателей 11 и 12. Цепь электропневмозолотника 13 замыкается и поршню пневмоцилиндра 14 сообшается обратный ход. Упор 16 устанав;1ивается на пути движения призмы 10. В то же время порш-ню пневмоцилиндра 7 сообщается прямой ход и призма 10 вместе с деталью поднимается вверх. При подъеме левые выступы призмы 10 упираются в упор 16, а правые выступы проходят свободно, поднимаясь до тех пор, пока деталь, расположенная на призме 10, не скатится с последней. Деталь, скатываясь по пластинам 17, попадает на цепи конвейера 1, которые подают ее ко второму подъемному механизму 6.

При скатывании детали с призмы 10 освобождаются . штоки выключателей 11 и 12. Поршню пневмоцилиндра 7 сообщается обратный ход и призма 10-возвращается в первоначальное положение.

Следующая деталь, попадая на призму 10, нажимает на штоки выключателей 11 и 12. Поршню пневмоцилиндра 14 сообщается прямой ход и упор 16 отводится влево, освобождая путь призме 10. В то же время поршню пневмоцилиндра 7 сообщается прямой ход и призма 10 вместе с деталью поднимается вверх. При подъеме вверх планка 26 нажимает на щток выключателя 23, приводя тем самым в действие порщень пневмоцилиндра 19, а вместе с ним и рамку 18. Рамка 18 перемещается влево и упор 20 оказывается на пути продвижения призмы 10. При дальнейщем подъеме вверх правые выступы призмы 10 упираются в упор 20, а левые выступы проходят свободно, подни.маясь до тех пор, пока деталь, расположенная на призме 10, не скатится с последней. Деталь, скатываясь по скату 24, попадает на первый роликовый конвейер 2. При скатывании дetaли с призмы 10 освобождаются штоки выключателей 11 и 12. Поршню пневмоцилиндра 8 сообщается обратный ход и призма 10 возвращается в первоначальное положение, после чего рабочий цикл повторяется.

Деталь, оказавщаяся на цепях конвейера 1 за первым механизмом, подается на второй подъемный механизм 6. Таким образом, первая деталь попадает на второй роликовый конвейер, вторая - на четвертый, третья - на первый, четвертая - на третий, пятая - на второй и т. д. По роликовым конвейерам 2, 3, 4 и 5 детали подаются к станкам 27.

Формула изобретения

1.Устройство для подачи деталей к параллельно работающим станкам, выполненное в виде установленной на позициях отвода деталей между подводящими конвейерами станков с возможностью возвратнопоступательного перемещения траверсы, на пальцах которой щарнирно установлена призма, снабженная с двух сторон выступами, отличающееся тем, что, с целью упрощения конструкции, позиции отвода деталей снабжены приводными упорами, соединенными между собой в жесткую рамку, обеспечивающую проход выступа одной стороны призмы при взаимодействии выступа другой стороны с соответствующим упором.

2.Устройство по п. 1, отличающееся тем, что оно снабжено дополнительным приводным упором, установленным на первой по ходу поступления деталей позиции отвода их выше нижней точки пути перемец ения призмы с деталью.

Источники информации, принятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 443742, кл. В 23 Q 7/14, 1972.

2.Опыт технического перевооружения завода сельскохозяйственного машиностроения «Ригасельмащ, М., 1972.

-и - 6

| название | год | авторы | номер документа |

|---|---|---|---|

| Утсановка для окраски изделий | 1975 |

|

SU651854A1 |

| ПАКЕТОФОРМИРУЮЩАЯ МАШИНА | 1973 |

|

SU406787A1 |

| Загрузочно-разгрузочное устройство к станкам | 1975 |

|

SU599958A1 |

| Устройство для подачи деталей к параллельно-работающим станкам | 1972 |

|

SU443742A1 |

| Устройство для подачи заготовок в зону обработки | 1981 |

|

SU1091968A1 |

| Устройство для закрепления деталей | 1981 |

|

SU990467A1 |

| Транспортная система автоматической линии | 1983 |

|

SU1169907A1 |

| Станок для сборки гусеничной цепи | 1973 |

|

SU477813A1 |

| Станок для разрезания деревянных гнутоклееных блоков | 1983 |

|

SU1122507A1 |

| ЦСЕСОЮЗНДЯП;.TFHTr.>&--- •: V-лij:'p."f^«^^.иотзиа МБ,*С. Б. Алесковский, А. Е. Мордкович, Л. И. Жайворонок и Ф. Н. КапустинМ. Кл. В 65Ь 1/08УДК 66.023:621.798:539. .215(088.8) | 1973 |

|

SU361931A1 |

.Й-.-;{ -Ж-Я- - -Ц

Авторы

Даты

1978-07-25—Публикация

1976-08-16—Подача