(54) УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ КОЛЕНЧАТЫХ И ЭКСЦЕНТРИКОВЫХ ВАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 2008 |

|

RU2368445C1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| Способ изготовления полых деталей с отводами и устройство для его осуществления | 1984 |

|

SU1328032A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2006 |

|

RU2329109C2 |

| Способ изготовления крутоизогнутых угольников из трубчатых заготовок | 1990 |

|

SU1771844A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ С ИЗОГНУТОЙ И СТУПЕНЧАТОЙ ОСЬЮ ИЗ ПОЛЫХ ЗАГОТОВОК | 2009 |

|

RU2401711C1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

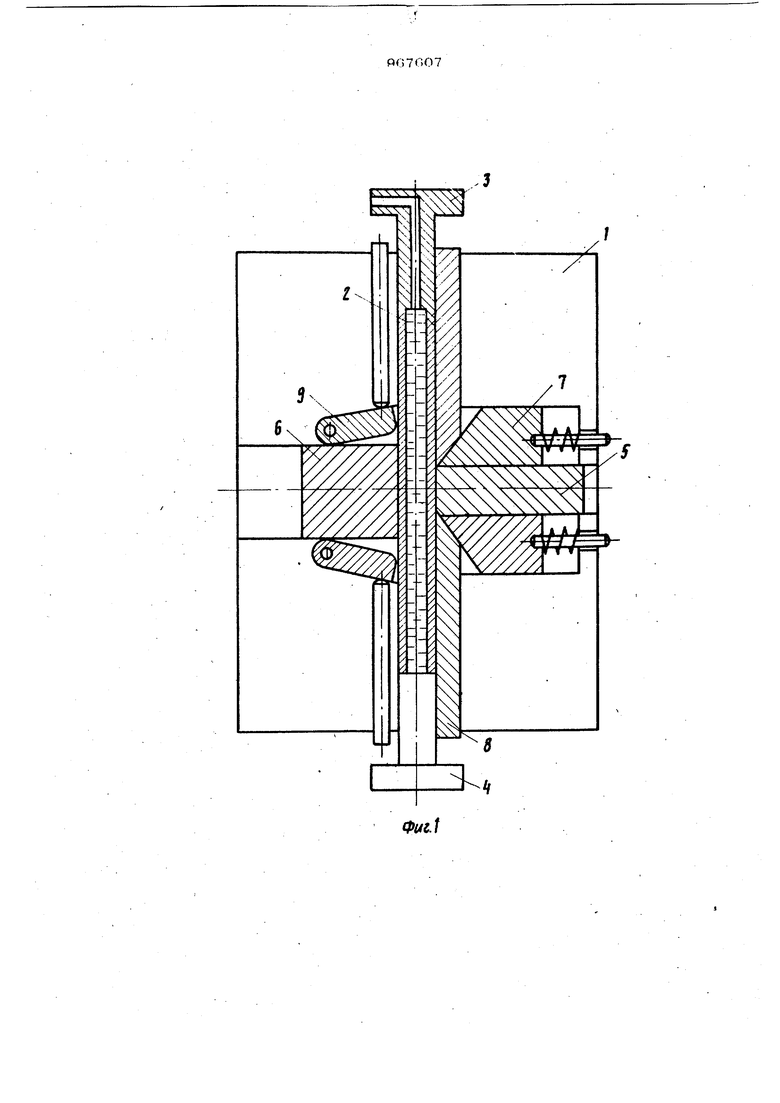

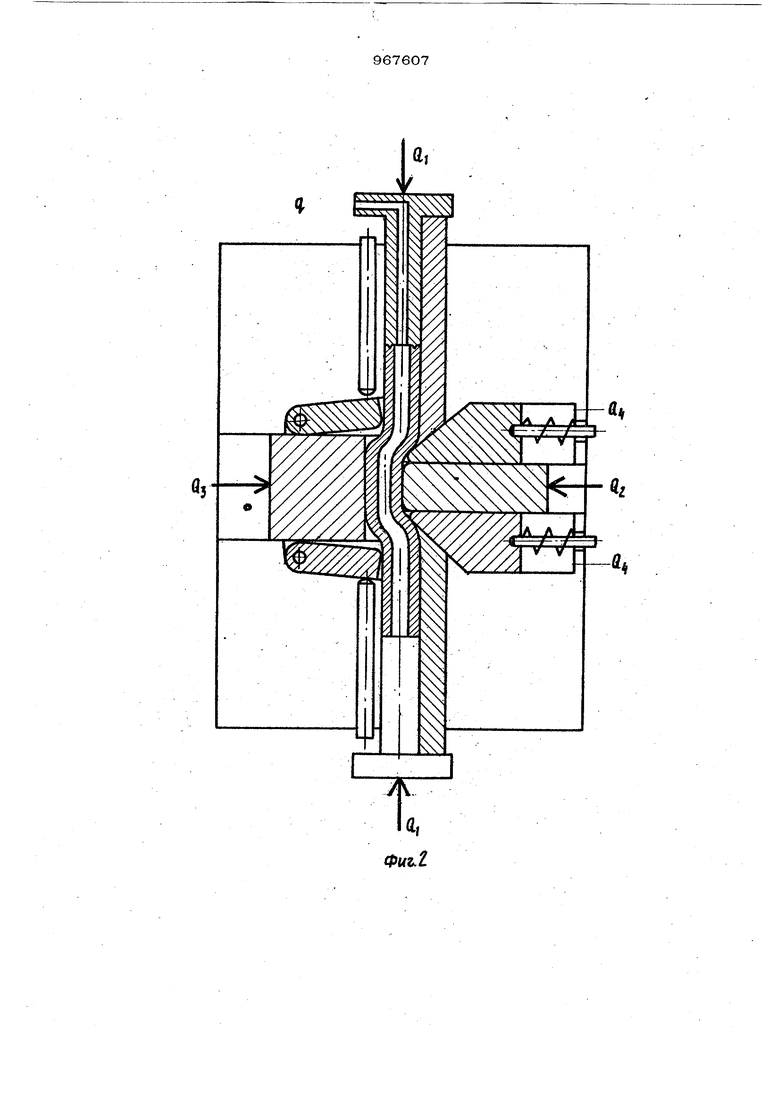

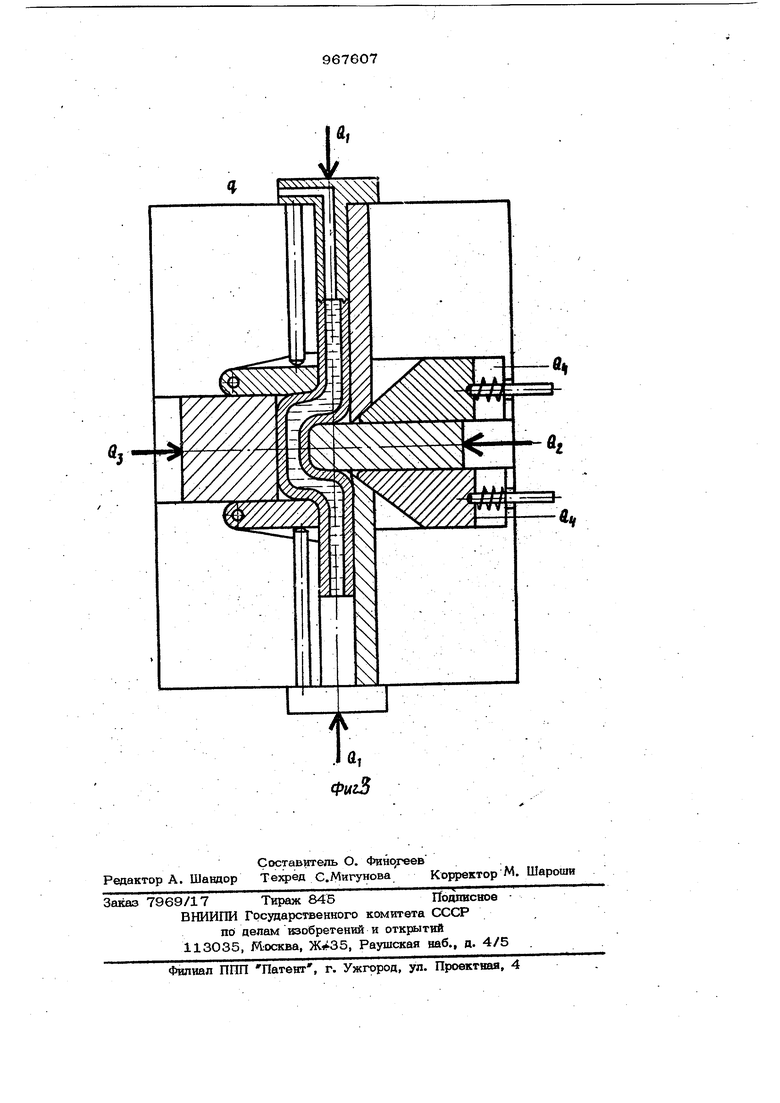

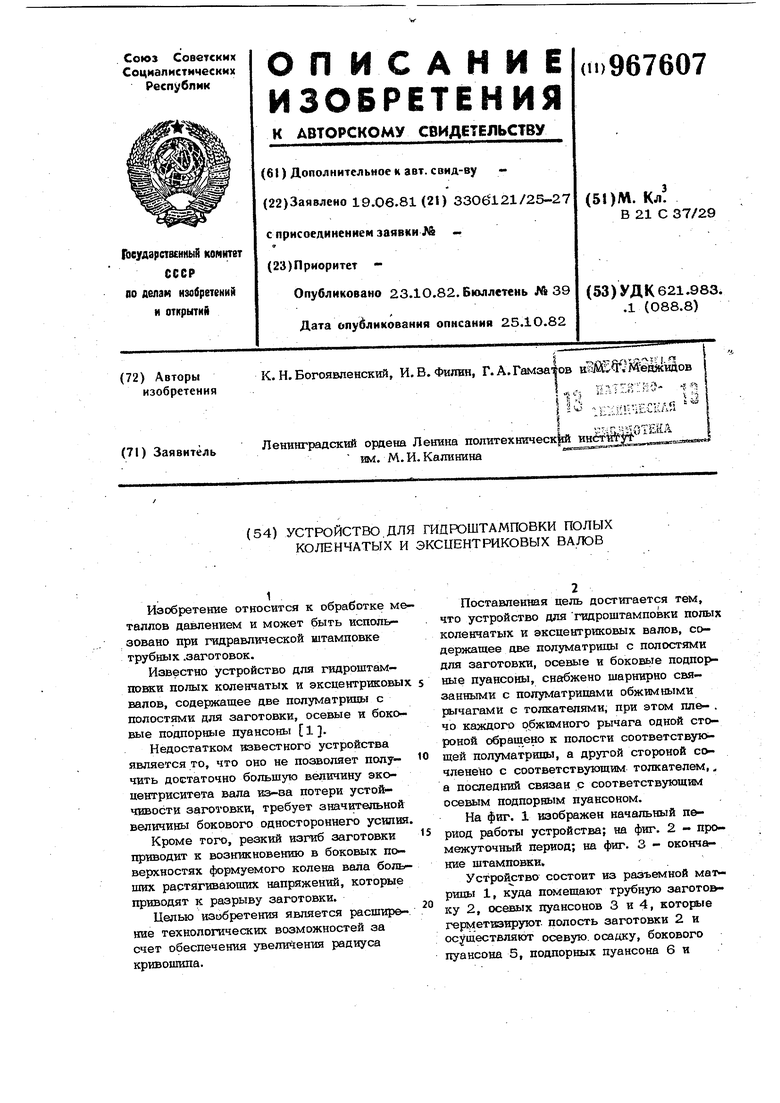

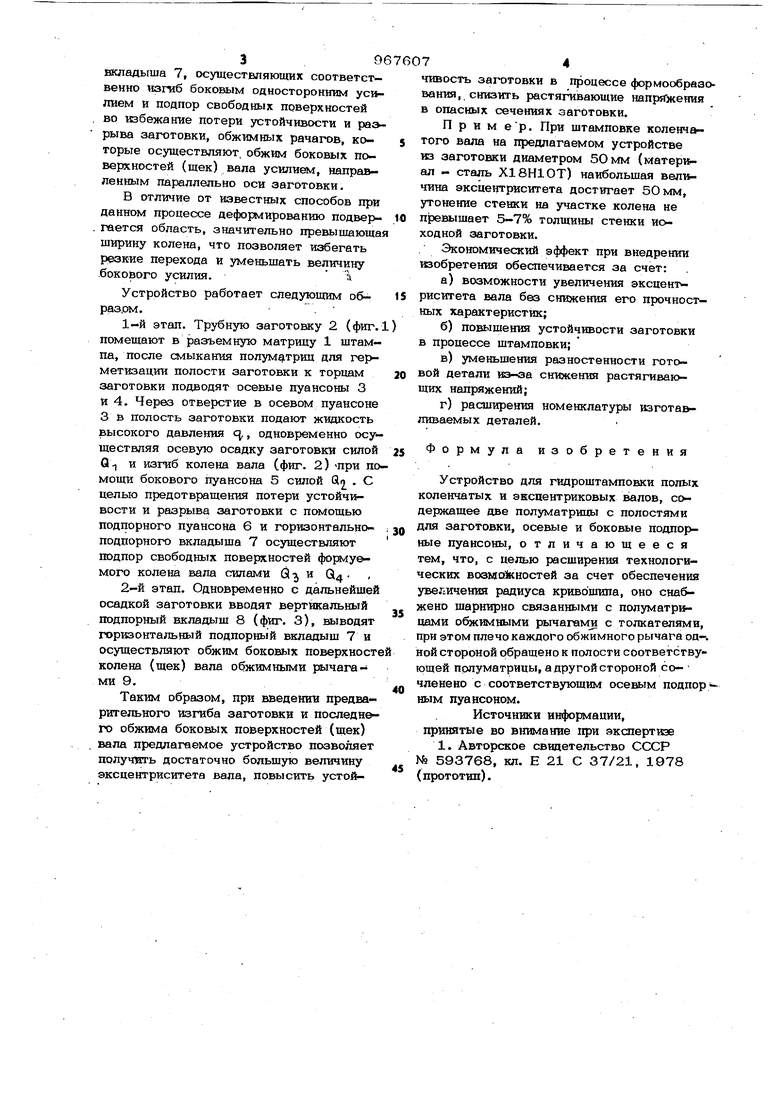

.1 . Изобретение относится к обработке м таллов давлением и может быть использовано при гидравлической штамповке трубных .заготовок. Известно устройство для гидроштамповки полых коленчатых и эксцентриковы валов, содержащее две полуматрицы с полостями для заготовки, осевые и боко вые подпорные пуансоны 1. Недостатком известного устройства является то, что оно не позволяет получить достаточно большую величину эксцентриситета вала из-ва потери устойчивости заготовки, требует значительной величины бокового одностороннего усилия Кроме того, резкий изгиб заготовки приводит к возюжновению в боковых поверхностях формуемого колена вала боль ших растягивающих напряжений, которые приводят к разрыву заготовки. Целью изобретения является расширение технологических возможностей за счет обеспечения увеличения радиуса кривошипа. Поставленная цель достигается тем, что устройство для гидрощтамповки полых коленчатых и эксцентриковых валов, содержащее две полуматрицы с полостями для заготовгси, осевые и боковьш подпорные пуансоны, снабжено шарнирно связанными с полуматрицами обжимными рычагами с толкателями, при этом Ш1&- . 40 каждого обжимного рычага одной стороной обращено к полости соответствующей полуматрипы, а другой стороной сочленено с соответствующим толкателем,, а последний связан с соответствующим осешлм подпорным пуансоном. На фиг. 1 изображен начальный период работы устройства; на фиг. 2 - промежуточный период; на фиг. 3 - окончание штамповки. Устройство состоит из разъемной мат риды 1, куда помещают трубную загото&ку 2, осевых пуансонов 3 и 4, которые герметизируют полость заготовки 2 и осуществляют осевую осадку, бокового пуансона 5, подпорных пуансона 6 и вкладыша 7, осуществляюигах соответственно ткзгиб боковым односторонним ус№лием и подпор свободных поверхностей во избежание потери устойчивости и разрыва заготовки, обжимных рачагов, которые осуществляют, обжим боковых поверхностей (щек) вала усилием, направленным параллельно оси заготовки, В отличие от известных способов при данном процессе деформированию подверг. гается область, значительно превышающа ширину колена, что позволяет избегать резкие перехода и уменьшать величину -бокового усилия. t Устройство работает следующим образрм.. 1-й этап. Трубную заготовку 2 (фиг. помещают в разъемную матрицу 1 штампа, после смыкания полум трип для герметизации полости заготовки к торцам заготовки подводят осевые пуансоны 3 и 4. Через отверстие в осевом пуансоне 3 в полость заготовки подают жидкость высокого давления cj,, одновременно осуществляя осевую осадку заготовки силой QT и изгиб колена вала (фиг. 2) -при по мощи бокового пуансона 5 силой Gl2 . С целью предотвращения потери устойчивости и разрыва заготовки с помощью подпорного пуансона 6 и горизонтальноподпорного вкладыша 7 осуществляют подпор свободных поверхностей форму&мого колена вала сипами Q и 4 2-й этап. Одновременно с дальнейшей осадкой заготовки вводят верт1жальный подпорный вкладыш 8 (фиг. 3), выводят горизонтальный подпорный вкладыш 7 и осуществляют обжим боковых поверхност колена (щек) вала обжимньпуги рычагами 9. Таким образом, при введении предварительного изгиба зазготовкй и последнего обжима боковых поверхностей (щек) вала предлагаемое устройство позволяет получить достаточно большую величину эксцентриситета вала, повысить устой- чивость заготовки в процессе формообразования, снизить растягивающие напр:Гже{гая в опасных сечениях заготовки. П р и м ер. При штамповке коленчатого вала на предлагаемом устройстве VE3 заготовки диаметром 50мм (материал - сталь Х18Н1ОТ) наибольшая величина эксцеетриситета достигает 50 мм, утонение стенки на участке колена не превышает 5-7% толщины стенки исходной заготовки. Экономический эффект при внедрении изобретения обеспечивается за счет: а)возможности увеличения эксцентриситета вала без снижения его прочностных характеристик; б)повышения устойчивости заготовки в процессе штамповки; в)уменьшения разностенности готовой детали из-оа снижения растягивающих напряжений; г)расширения номенклатуры изготавливаемых деталей. Формула изобретения Устройство для гидроштамповки полых коленчатых и эксцентриковых валов, содержащее две полуматрицы с полостями для заготовки, осевые и боковые подпорные пуансоны, отличающееся тем, что, с целью расширения технологических возмсйкностей за счет обеспечения увегличения радиуса кривошипа, оно снабжено шарнирно связанными с полуматрицами обжимными рычагам с толкателями, при этом плечо каждого обжимного рычага оп-. ной стороной обращено к полости соответствующей полуматрицы, а другой стороной со- членено с соответствующим осевым подпорным пуансоном. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 593768, кл. Е 21 С 37/21, 1978 (прототип).

/

Авторы

Даты

1982-10-23—Публикация

1981-06-19—Подача