ния - повышение выхода годного, качества и упрощение конструкции. Труб- 4afVio заготовку 2 помещают в холодном состоянии в полуматрицы (ПМ) 1, После смыкания ПМ 1 и вкладьша подъемных частей 5 и 6 герметизируют полость заготовки путем перемещения осевых пуансонов 3 и 4 один навстречу другому до упора в торцы заготовки 2. Внутрь заготовки подают жидкость под давлением Р. Перемещая осевые пуансоны 3 и 4 один навстречу другому, сжимают заготовку 2 двумя усилиями F . Под действием усилий F заготовка теряет

Изобретение относится к обраб отке металлов давлением, в частности к оснастке для холодной штамповки с ис- пользованием непосредственного давления среды при изготовлении полых деталей со ступенчатой осью типа коленчатых валов.

Целью изобретения является повыше- ние выхода годного, качества деталей, упроще-ние технологической оснастки.

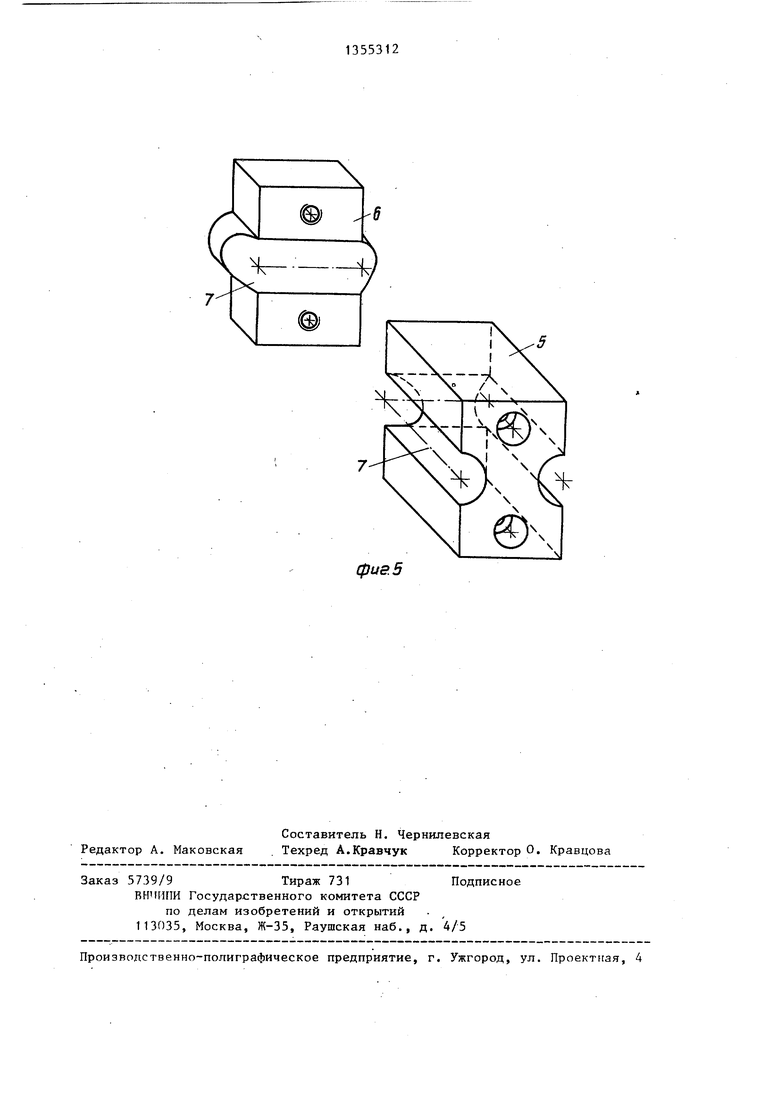

На фиг. 1 изображен начальный период работы устройства; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - окончание штамповки; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - конструкция разъемного вкладьшга.

Устройство сострит из полуматрицы 1, куда помещают трубчатую заготовку 2, осевых пуансонов 3 и 4, которые герметизируют полость заготовки 2 и осуществляют осевую осадку, подвижного разъемного вкладыша, состоящего из частей 5 и 6, на которых выполнен канал 7 для размещения заготовки 2, двух свободно вращающихся роликов 8 и двух неподвижных вкладышей 9.

Устройство работает следующим образом.

Трубчатую заготовку 2 помещают в холодном состоянии в полость, образованную разъемной матрицей 1 и подвижным разъемным вкладьшем. После смыкания полуматриц . 1 и вкладыша герметизируют полость трубчатой заготовки 2 путем перемещения осевых пуансонов 3 и 4 один навстречу другому до

5312

устойчивость и деформируется. Ось заготовки 2 изменяет прямолинейную форму. Центральная часть заготовки 2 смещается вместе с частями разъемного вкладьшш в направлении его перемещения. В процессе штамповки ролики 8 свободно вращаются в ПМ 1. В резуль-- тате этого изгиб заготовки 2 происходит без скольжения ее стенки в зоне изгиба по поверхности ПМ 1. Вкладыши 9 предотвращают затекание металла заготовки 2 под действием давления Р в полости между роликами 8 и ПМ 1, 2 з.п. ф-лы, 5 ил.

упора в торцы заготовки 2, Внутрь заготовки 2 через канал, вьтолненный в пуансоне 4, подают жидкость под давлением Р (фиг. 1).

Продолжают перемещать осевые пуансоны 3 и 4 один навстречу другому, сжимая трубчатую заготовку 2 двумя усилиями F. Под действием усилия осевого сжатия F заготовка 2 теряет

0 устойчивость и деформируется; при этом ось заготовки изменяет прямолинейную форму, центральная часть заготовки 2 смещается вместе с подвижным вкладьш1ем в направлении перемещения вкладьшга поперечно оси заготовки 2.

Продолжают перемещать пуансоны 3 и 4 один навстречу друг.ому, осаживая заготовку 2 и поддерживая внутри нее давление; жидкости Р до тех пор, пока не будет достигнут требуемый сдвиг Е деформируемой трубчатой в.аго- товки (фиг. 3).

В процессе штамповки ролики 8 свободно вращаются в полуматрицах 1, в результате чего изгиб заготовки происходит -без скольжения ее стенки в зоне изгиба по поверхности матрицы. Таким образом, снижение сил трения позволяет уменьшить усилие осевого

5

0

5

сжатия заготовки F, Неподвижные вкладьш1и 9 предотвращают затекание металла деформируемой заготовки 2 под действием давления Р в полости мезвду роликами 8 и полуматрицами 1.

Сдвиг деформируемой трубчатой заготовки в поперечном относительно ее

оси направлении происходит по двум причинам. Во-первых, под действием давления жидкости Р возникают значительные контактные напряжения между поверхностью заготовки 2 и вкладьшем Под действием усилия осевой осадки F между заготовкой 2 и разъемным вкладьшем возникают силы трения , действующие в поперечном относительн оси заготовки направлении и совпадающие по направлению с перемещением разъемного вкладыша..Во-вторых, давление жидкости Р на внутреннюю поверхность заготовки общей площадью

2-т- создает дополнительное усили

FP, направление действия которого так же совпадает с направлением перемещения разъемного вкладыша. Под дей- .ствием сил FYP и Fp происходит перемещение разъемного вкладыша без приложения одностороннего поперечного усилия.

П: р и м е Р . При штамповке полого коленчатого вала из заготовки из стали Х18Н10Т диаметром d 16 мм, длиной 145 мм и толщиной стенки t 2 мм внутри заготовки создают давление Р 1200 кг/см. Радиус продоль ного сечения ролика г d/2 8 мм. Усилие осевой осадки F, составляет . 20 тс; осевая осадка заготовки - 65 мм; эксцентриситет коленчатого вала Е 32 мм; максимальное утонение стенки - 4,2%, Поперечное усилие изгиба не прикладывается.

4

рмула изобретения

0 5

0

5

5

1, Устройство для гидравлической штамповки полых деталей со ступенчатой осью, содержащее две полуматрицы, установленные соосно в полуматрицах два пуансона для торцовой осадки заготовки и формующий выступ на заготовг ке, вкладьш, установленный с возможностью перемещения в направлении, перпендикулярном направлению перемещения пуансонов, отличающе- е с я- , тем, что, с целью повьппения выхода годного, повьшгения качества и упрощеггая конструкции, вкладьш выполнен разъемным, состоящим из двух соединенных между собой частей, по трем сторонам одной из которых и торцовой поверхности другой, обращенной к торцовой поверхности первой части, вьтолнен паз для размещения заготовки,

2,Устройство по п. 1, о т л и чающееся тем, что оно снабжено установленными в полуматрицах перпендикулярно осям пуансонов и с возможностью вращения двумя роликами с . вогнутой боковой поверхностью, очерченной радиусом, равным половине диаметра рабочей полости матрицы,

3,Устройство по пп. 1 и 2, отличающееся тем, что оно снабжено средством, предотвращающим затекание металла заготовки в зазор между полуматрицами и роликами, выполненными в виде неподвижных вкладышей.

(pus.Z

Фиъ.

k--

фиг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки тонкостенных полых деталей | 1986 |

|

SU1323154A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348024A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| Штамп для гидравлической штамповки полых деталей с изогнутой осью | 1986 |

|

SU1371734A1 |

| Устройство для гидроштамповки полых коленчатых и эксцентриковых валов | 1981 |

|

SU967607A1 |

| Способ гидравлической штамповки с осадкой полых деталей из трубчатых заготовок и устройство для его осуществления | 1987 |

|

SU1503945A1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРЫ МАТЕРИАЛА В ТРУБНЫХ ЗАГОТОВКАХ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2403206C1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| Способ изготовления полых деталей со ступенчатой осью | 1986 |

|

SU1349820A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

Изобретение относится к обработке металлов давлением, в частности к оснастке для холодной штамповки с использованием непосредственного давления среды и может быть применено при изготовлении полых деталей из трубных заготовок со ступенчатой осью типа коленчатых валов. Цель изобрете(Л со ел ел со

| Устройство для гидроштамповки полых коленчатых и эксцентриковых валов | 1981 |

|

SU967607A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-11-30—Публикация

1986-01-07—Подача