(54) ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ., 1 Изобретение относится к обработке металл давлением и может быть использовано для получения поковок с тонким полотном, например компрессорных лопаток, преимущественно путем закрьпх)й изотермической объемной штамповки. Известен штамп для закрытой объемной штамповкя, содержащий соосно смонтированные на основании верхний и юшний рабочие инструменты, каждый из которых имеет рабочую поверхность, выемку и соответствзгющий выемке выступ 1. Недостатками известного штампа являются низкая стойкость ввиду наличия быстро изнашивающихся в условиях высоких температур и давлений острых кромок, высокая трудоемкость изготовления из-за наклонного расположения плоскости гравюры в сторону высту...,, па н возможность использования лишь для весьма узкого диапазона типов поковок (например, не позволяет получать изделия тип панелей с перпендикулярными ребрами). ШТАМПОВКИ Цель изобретения - повышение стойкости и снижение трудоемкости изготовп«гая штампа. .Поставленная цель достигается тем, что штамп для закрытой объемной штамповки деталд1, содержащий соосно смонтированные на основании верхний и нижний рабочие инструменты, каждый из которых имеет рабочую поверхность, и соответствующий выемке выступ, снабжен размещенным под одним из рабочих инструментов клином с упором, при этом один из рабочих инструментов вьшолнен со скошенной опорной поверхностью и размещен на с возможностью направленного возвратно-поступательного перемещения и взаимодействия с упором, причем скощенная поверхность клина расположена под углом к рабочей поверхности инструмента. , Угол, образованный скошенной поверхностью клина и рабочей поверхностью инструмента, определен соотношением а arctg k

где а - угол, образованный скошенной поверхностью клина н рабочей поверхностью инструмента;

F - площадь проекции детали на вертикальную плоскость; F - площадь проекции детали на горизонтальную плоскость; k - коэффициент запаса (k 1,2-1,5),

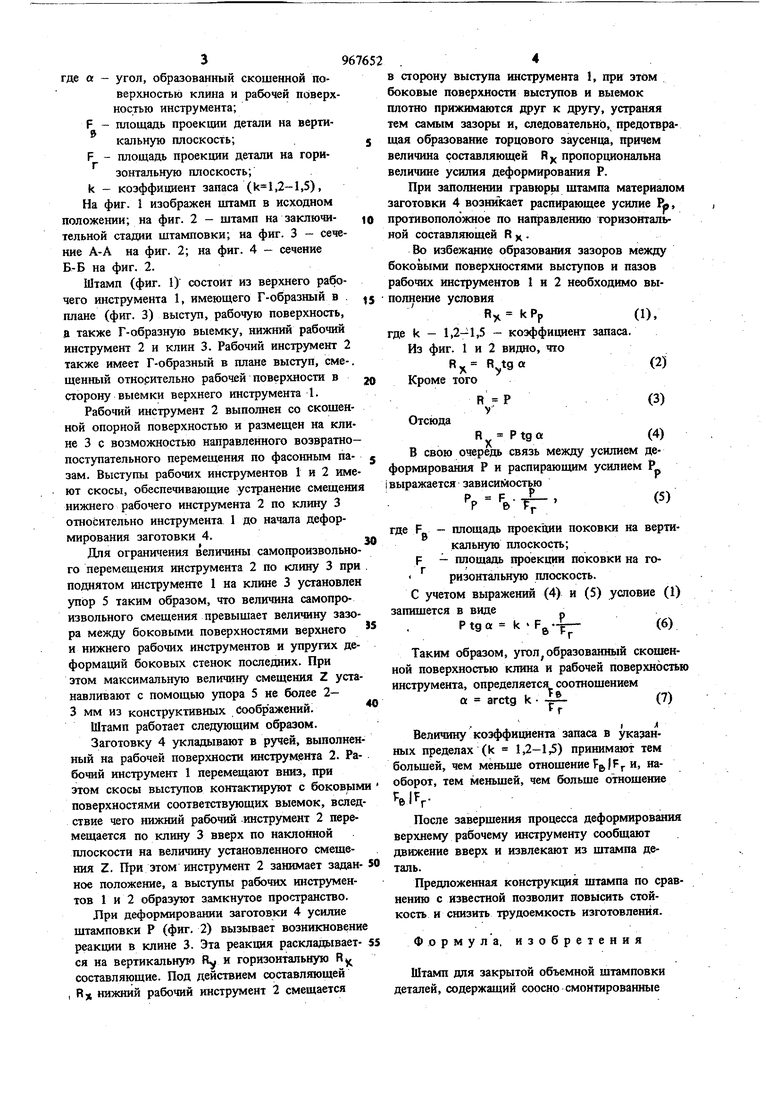

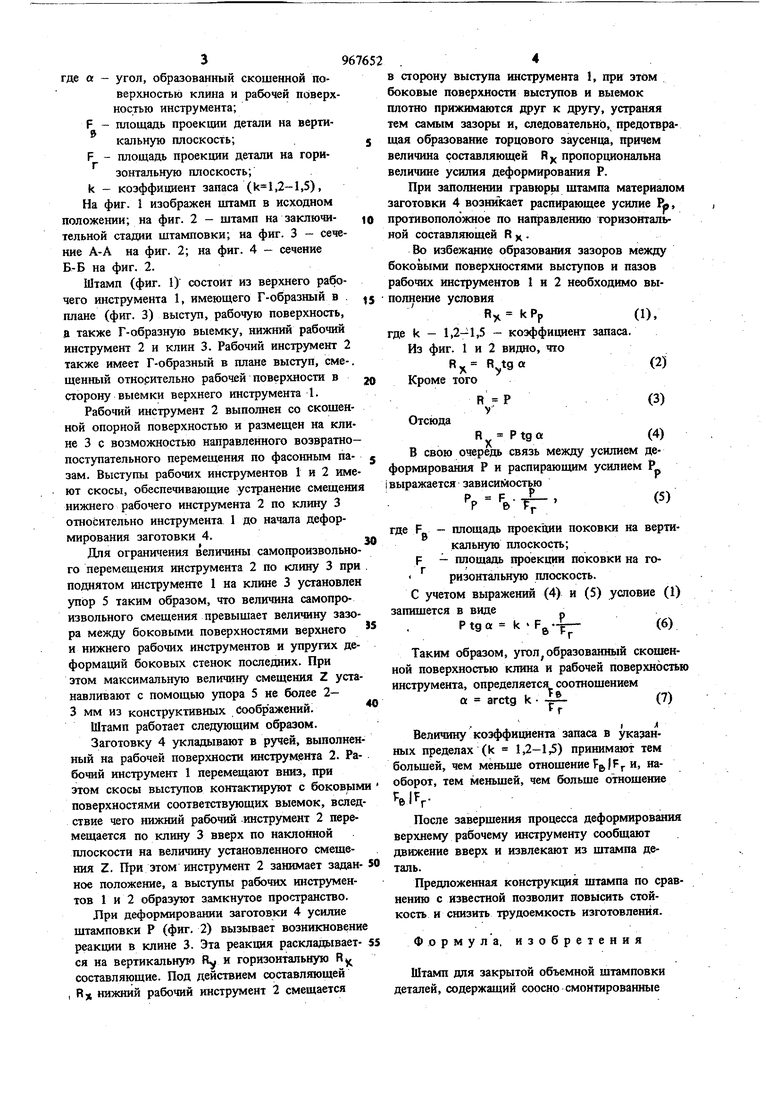

На фиг. } изображен штамп в исходном положении; на фиг. 2 - штамп на заключительной стадии штамповки; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2.

Штамп (фиг. 1) состоит из верхнего рабочего инструмента 1, имеющего Г-образный в . плане (фиг. 3) выступ, рабочую поверхность, а также Г-образную выемку, нижний рабочий инструмент 2 и клин 3. Рабочий инструмент 2 также имеет Г-образный в плане выступ, сме-. щенный относительно рабочей поверхности в сторону выемки верхнего инструмента 1.

Рабочий инструмент 2 выполнен со скошенной опорной поверхностью и размещен на клине 3 с возможностью направленного возвратнопоступательного перемещения по фасонным пазам. Выступы рабочих инструментов 1 и 2 имеют скосы, обеспечивающие устранение смещения нижнего рабочего инструмента 2 по клину 3 относительно инструмента 1 до начала деформирования заготовки 4.

Для ограничения величины самопроизвольного перемещения инструмента 2 по клину 3 при поднятом инструменте 1 на клине 3 установлен упор 5 таким образом, что величина самопроизвольного смещения превышает величину зазора между боковыми поверхностями верхнего и нижнего рабочих инструментов и упругах деформаций боковых стенок последних. При зтом максимальную величину смещения Z устанавливают с помощью упора 5 не более 2- 3 мм из конструктивных соображений.

Штамп работает следующим образом.

Заготовку 4 укладывают в ручей, выполненный на рабочей поверхности инструмента 2. Рабочий инструмент 1 перемещают вниз, при этом скосы выступов контактируют с боковым поверхностями соответствующих выемок, вследствие чего нижний рабочий инструмент 2 перемещается по клину 3 вверх по наклонной плоскости на величину установленного смешения Z. При этом инструмент 2 занимает заданное положение, а выступы рабочих инструментов 1 и 2 образуют замкнутое пространство.

Лри деформировании заготовки 4 усилие штамповки Р (фиг. 2) вызывает возникновение реакции в клине 3. Эта реаквдя раскладывается на вертикальную Ry к горизонтальную R составляющие. Под действием составляющей , RX нижний рабочий инструмент 2 смещается

в сторону выступа инструмента 1, при этом боковые поверхности выступов и выемок плотно прижимаются друг к другу, устраняя тем самым зазоры и, следовательно, предотвращая образование торцового заусенца, причем величина составляющей R пропорциональна величине усилия деформирования Р.

При заполнении гравюры штампа материалом заготовки 4 возникает распирающее усилие Рр, противоположное по направленшо горизонтальной составляющей R .

Во избежание образования зазоров между боковыми поверхностями выступов и пазов рабочих инструментов 1 н 2 необходимо выполнение условия

RX

kPn

(1),

где k - 1,2-1,5 - коэффициент Из фиг. 1 и 2 видно, что

R Кроме того

V

Отсюда

Ptga

В свою очередь связь между усилием де формирования Р и распирающим усилием Р.

Р (5) I выражается зависис юстью

Д.

в Т

где F,

площадь проекции поковки на вертиВкальную плоскость; F - площадь проекции поковки на горизонтальную плоскость. С учетом выражений (4) и (5) условие (1) запишется в виде

(6)

Р tg а k F

е

Таким образом, угол, образованный скошенной поверхностью клина и рабочей поверхностью

инструмента, определяется соотношением а arctg k

(7)

Величину коэффициента запаса в указанных пределах (k 1,2-1,5) принимают тем большей, чем меньше отношение и, наоборот, тем меньшей, чем больше отношение

1 После завершения процесса деформирования верхнему рабочему инструменту сообщают движение вверх и извлекают из штампа деталь.

Предложенная конструкция штампа по сравнению с известной позволит повысить стойкость и снизить трудоемкость изготовления.

Формула, изобретения

Штамп для закрытой объемной штамповки деталей, содержащий соосно смонтированные

на основании верхний и нижний рабочие инструменты, каждый из которых имеет рабочую поверхность, выемку и соответствующий выемке выступ, отлич ающийся тем, что, с целью повышения стойкости и снижения трудоемкости изготовления, он снабжен размещенным под одним из рабочих инструмеитов клином с упором, при этом один из рабочих инструментов выполнен со скошенной опорной поверхностью и размещен,на клине с возможностью направленного возвратно-поступательного перемещения и взаимодействиях упором причем скошенная поверхность клина расположена под углом к рабочей поверхности нн;Струмента.

2. Штамп по п. 1, о т л и чаю щ и и с я тем, «пго угол, образованный скошенной поверхностью клина и рабочей поверхностью инструмента, определен соотношением

f в

а arctg k

тде a - угол, образованньш скошенной поверх,ностью клина и рабочей поверхностью

инструмента;

F.- площадь проекции детали на вертикальную плоскость;

F - площадь проекции, детали. на горизонтальную плоскость; k - коэффициент запаса (k 1,2-1Д).

Источники ииформшщи, принятые во внимание при экспертизе 1. Авторское свидетельство СССР W 657901, кл. В 21 J 13/02, 1978 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изотермического деформирования | 1983 |

|

SU1140869A1 |

| ИНСТРУМЕНТ ДЛЯ ШТАМПОВКИ | 1992 |

|

RU2013180C1 |

| Способ изотермической штамповки | 1981 |

|

SU1006015A1 |

| Способ упрочнения штампов | 1980 |

|

SU926042A1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| Штамп для сверхпластической формовки деталей из листовых заготовок | 1988 |

|

SU1606233A1 |

| Способ крепления штамповых вставок | 1988 |

|

SU1687352A1 |

| Способ изотермической штамповки | 1985 |

|

SU1355338A1 |

| Стан пилигримовой прокатки | 1984 |

|

SU1256825A1 |

| ШТАМП ДЛЯ ЗАКРЫТОЙ ОБЪЕМНОЙ ШТАМПОВКИ | 2010 |

|

RU2447966C2 |

Авторы

Даты

1982-10-23—Публикация

1981-02-23—Подача