(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления накидной гайки | 1980 |

|

SU969413A1 |

| Способ получения заклепочного соединения | 1980 |

|

SU941010A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРЕПЕЖНЫХ ИЗДЕЛИЙ ИЗ ДВУХФАЗНЫХ (α+β) ТИТАНОВЫХ СПЛАВОВ | 2012 |

|

RU2484914C1 |

| Способ изготовления многогранных деталей | 1987 |

|

SU1484431A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОЛТОВ С ФЛАНЦЕМ | 2012 |

|

RU2489224C1 |

| СПОСОБ ШТАМПОВКИ ШАРОВОГО ПАЛЬЦА | 1999 |

|

RU2138360C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ЗАГОТОВОК БОЛТОВ | 2000 |

|

RU2161082C1 |

| Способ получения кольцевых поковок | 1984 |

|

SU1255259A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАКЛЕПОК | 1992 |

|

RU2006334C1 |

| Заклепка | 1988 |

|

SU1545013A1 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении заклепок.

Известен способ изготовления заклепок, заключающийся в соеданении заготовки из легковесного сплава с заготовкой из запоминающего сплава, преимущественно Нитинол-55, подготовке заготовки из запоминающего сплава для запоминания формь путем нагрева заготовки вьпне температуры перекристаллизации, высадки на ней замыкающей головки, охлаждения ниже температуры перекристаллизации и вьпяжки запоминающей головки в стержень до диаметра, равного диаметру стержня заклепкн 1.

Недостатками известного способа являются большой расход дорогостоящего запом1шаю- . пдего сплава и яедостеточное качество заклепок.Целью изобретения является снижение стоимости заклепок за счет экономии дорогостоящего запоминающего сплава . и повышение их качества.

Поставленная цель достигается тем, что согласно способу изготовления заклепок, заключающемуся в соединении заготовки из легковесного сплава с заготовкой из запоминающего сплава, преимущественио Нити-. НОЛ-55, подготовке заготовки из заполшнающего сплава для запоминания формы njrreM нагрева заготовки выше температуры перекристаллизации, высадки на ней замыкающей головки, охлаждения ниже темп ратуры перекристаллизации и вытяжки замыкающей головки в стержень до диаметра,

10 равного диаметру стержня заклепки, к фор- . .мообразования головок заклепки, заготовку из запоминающего сплава берут объемом, достаточным для образования замыкающей

15 головки, а заготовку из легковесного сплава берут диаметром большим, чем даюметр заготовки из запоминающего сплава, соединенце заготовок, осуществляют сваркой трением, а перед операцней запоминания

20 формы осуществляют редуцирование заготовки из легковесного сплава до диаметра,

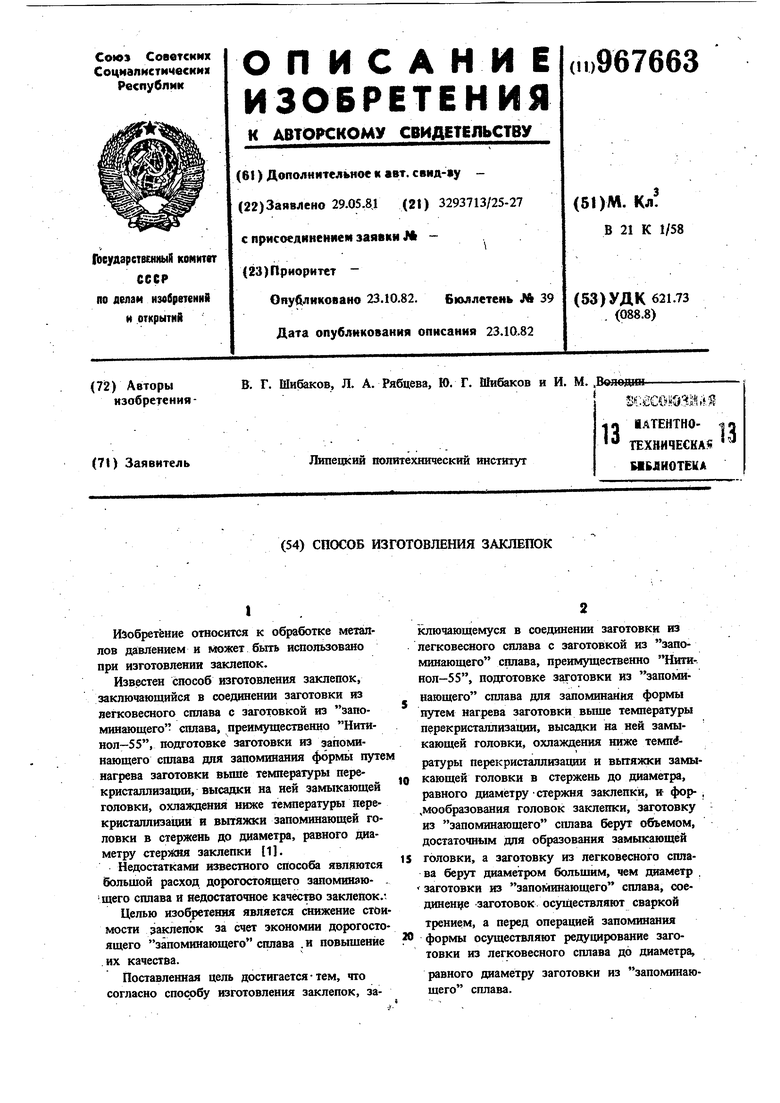

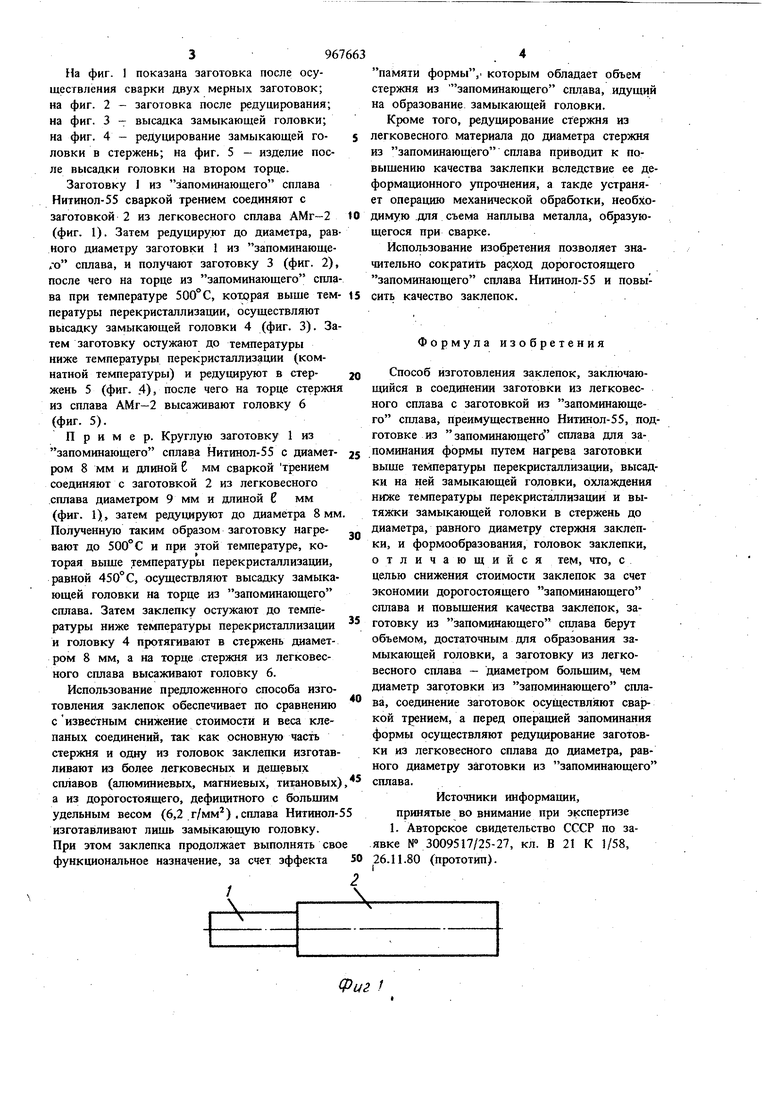

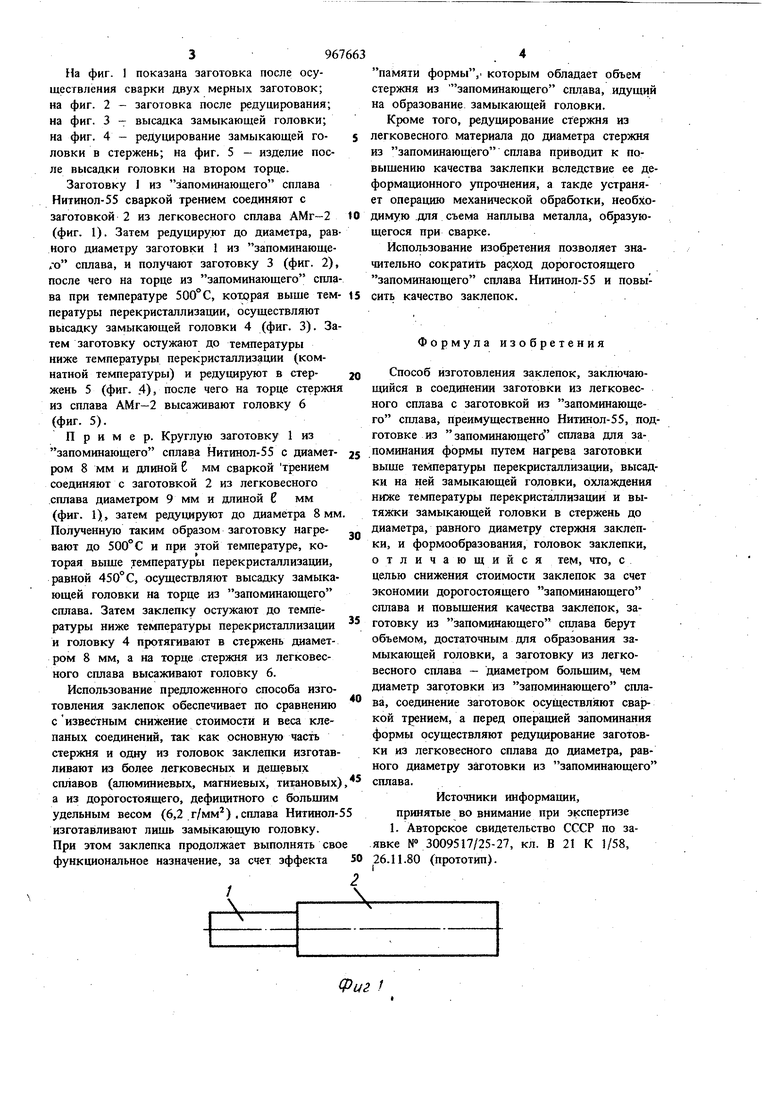

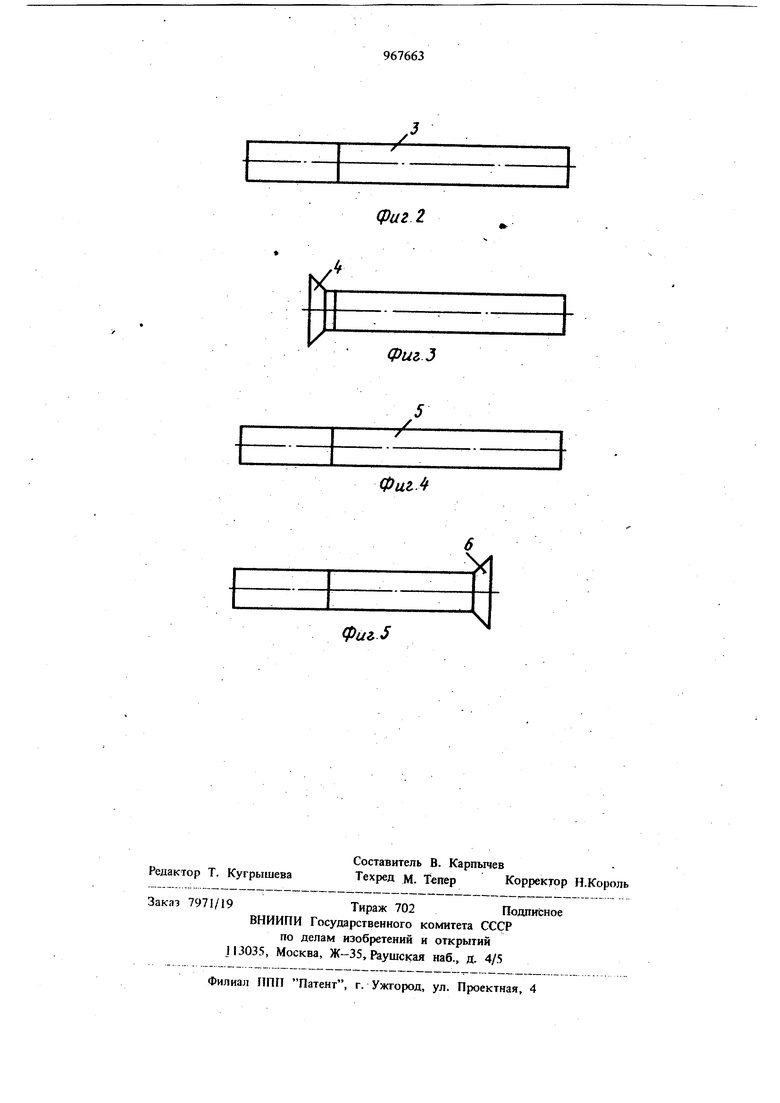

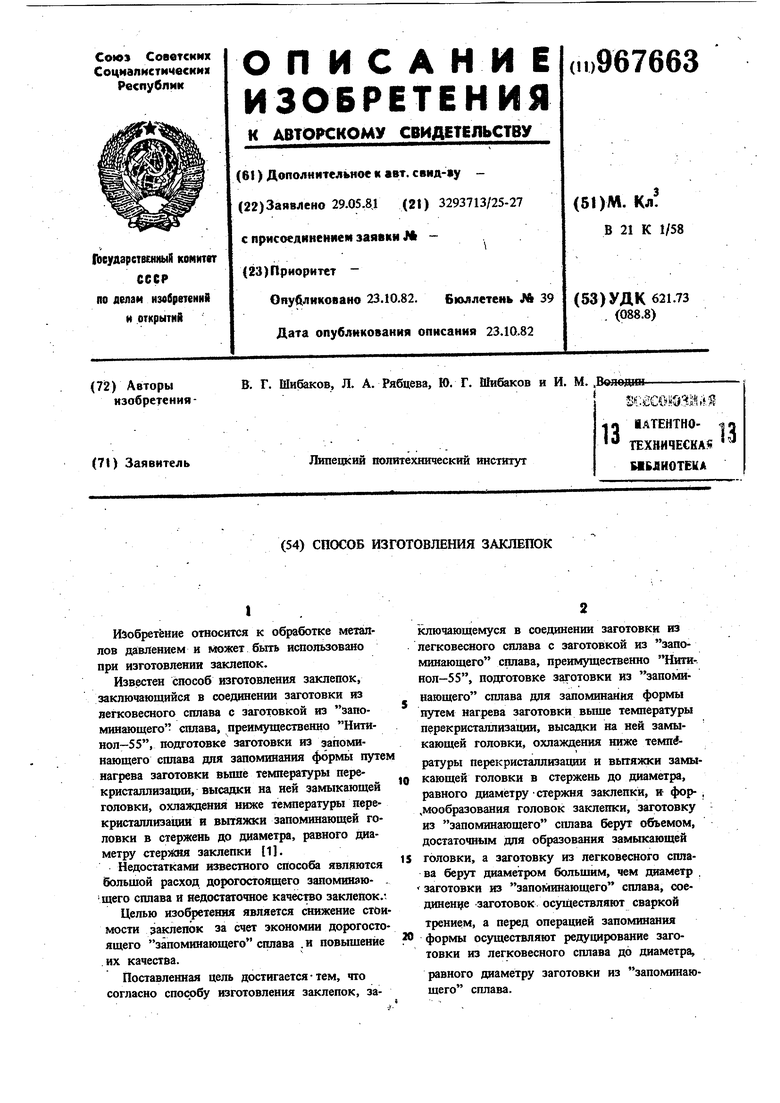

равного диаметру заготовки из запоминающего сплава. На фиг. 1 показана заготовка после осуществления сварки двух мерных заготовок; на фиг. 2 - заготовка после редуцирования; на фиг. 3 - высадка замыкающей головки; на фиг. 4 - редуцирование замыкающей головки в стержень; на фиг. 5 - изделие после высадки головки на втором торце. Заготовку I из запоминающего сплава Нитинол-55 сваркой трением соединяют с заготовкой 2 из легковесного сплава АМг-2 (фиг. 1), Затем редуцируют до диаметра, рав ного диаметру заготовки 1 из запоминающе.-о сплава, и получают заготовку 3 (фиг. 2), после чего на торце из запоминающего ва при температуре 500°С, которая выше температуры перекристаллизации, осуществляют высадку замыкающей головки 4 (фиг. 3). За тем заготовку остужают до температуры ниже температуры перекристаллизации (комнатной температуры) и редуцируют в стержень 5 (фиг. .4), после чего на торце стержня из сплава АМг-2 высаживают головку 6 (фиг. 5). Пример. Круглую заготовку 1 из запоминающего сплава Нитинол-55 с диаметром 8 мм и длиной 6 мм сваркой трением соединяют с заготовкой 2 из легковесного .сплава диаметром 9 мм и длиной 6 мм (фиг. 1), затем редуцируют до диаметра 8мм Полученную таким образом заготовку нагревают до 500° С и при этой температуре, которая выше температуры перекристаллизации, равной 450° С, осуществляют высадку замыкающей головки на торце из запоминающего сплава. Затем заклепку остужают до температуры ниже температуры перекристаллизации и головку 4 протягивают в стержень диаметром 8 мм, а на торце стержня из легковесного сплава высаживают головку 6. Использование предложенного способа изготовления заклепок обеспечивает по сравнению с известным снижение стоимости и веса клепаных соединений, так как основную часть стержня и одну из головок заклепки изготавливают из более легковесных и дещевых сплавов (алюминиевых, магниевых, титановых) а из дорогостоящего, дефицитного с большим удельным весом (6,2 г/мм) .сплава Нитинолизготавливают лишь замыкающую головку. При этом заклепка продолжает выполнять сво функциональное назначение, за счет эффекта

/

Фиг f памяти формы,, которым обладает объем стержня из запоминающего сплава, идущий на образование замыкающей головки. Кроме того, редуцирование стержня из легковесного материала до диаметра стержня из запоминающего сплава приводит к повыщению качества заклепки вследствие ее деформационного упрочнения, а такде устраняет операцию механической обработки, необходимую .для съема наплыва металла, образующегося при сварке. Использование изобретения позволяет значительно сократить расрюд дорогостоящего запоминающего сплава Нитинол-55 и повысить качество заклепок, Формула изобретения Способ изготовления заклепок, заключающийся в соединении заготовки из легковесного сплава с заготовкой из запоминающего сплава, преимущественно Нитинол-55, подготовке из запоминающего сплава для за.поминания формы путем нагрева заготовки выще температуры перекристаллизации, высадки на ней замыкающей головки, охлаждения ниже температуры перекристаллизации и вытяжки замыкающей головки в стержень до диаметра, равного диаметру стержня заклепки, и формообразования, головок заклепки, отличающийся тем, что, с целью снижения стоимости заклепок за счет экономии дорогостоящего запоминающего сплава и повышения качества заклепок, заготовку из запоминающего сплава берут объемом, достаточным для образования замыкающей головки, а заготовку из легковесного сплава - диаметром большим, чем диаметр заготовки из запоминающего сплава, соединение заготовок осу цествляют сваркой трением, а перед операцией запоминания формы осуществляют редуш{рование заготовки из легковесного сплава до диаметра, равного диаметру заготовки из запоминающего сплава. Источники информаш{и, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке NV3009517/25-27, кл. В 21 К 1/58, 26.11.80 (прототип).

фиг 2

Фиг:} 5

Фи1Л

6

:х1

Авторы

Даты

1982-10-23—Публикация

1981-05-29—Подача