54) СПОСОБ ИЗГОТОВЛЕНИЯ ФАНЕРЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПРОФИЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ ДРЕВЕСНОГО ШПОНА | 1997 |

|

RU2122942C1 |

| Способ и устройство для изготовления фанеры | 2019 |

|

RU2719782C1 |

| Способ изготовления фанеры | 1986 |

|

SU1465323A1 |

| Способ получения фанеры и древесных пластиков | 1945 |

|

SU69001A1 |

| Способ изготовления малотоксичной фанеры | 1989 |

|

SU1728000A1 |

| Способ получения клеящей мочевино-формальдегидной смолы и его вариант | 1980 |

|

SU887582A1 |

| СПОСОБ СКЛЕИВАНИЯ ЛИСТОВ ШПОНА | 1990 |

|

RU2045563C1 |

| АДГЕЗИВНАЯ СИСТЕМА С НИЗКИМ ВЫДЕЛЕНИЕМ ФОРМАЛЬДЕГИДА | 2009 |

|

RU2520443C2 |

| Заполняющая паста для укрытия дефектов шпона и способ производства фанеры с использованием заполняющей пасты | 2019 |

|

RU2708582C1 |

| Способ производства фанеры | 2017 |

|

RU2654793C1 |

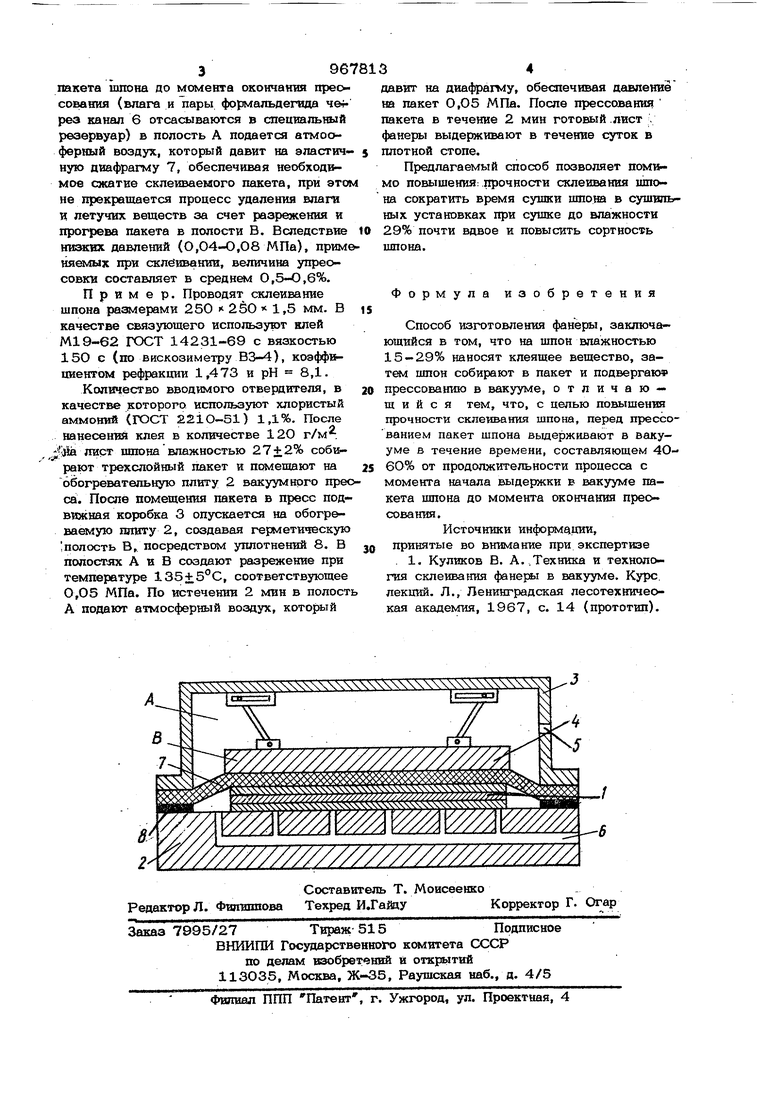

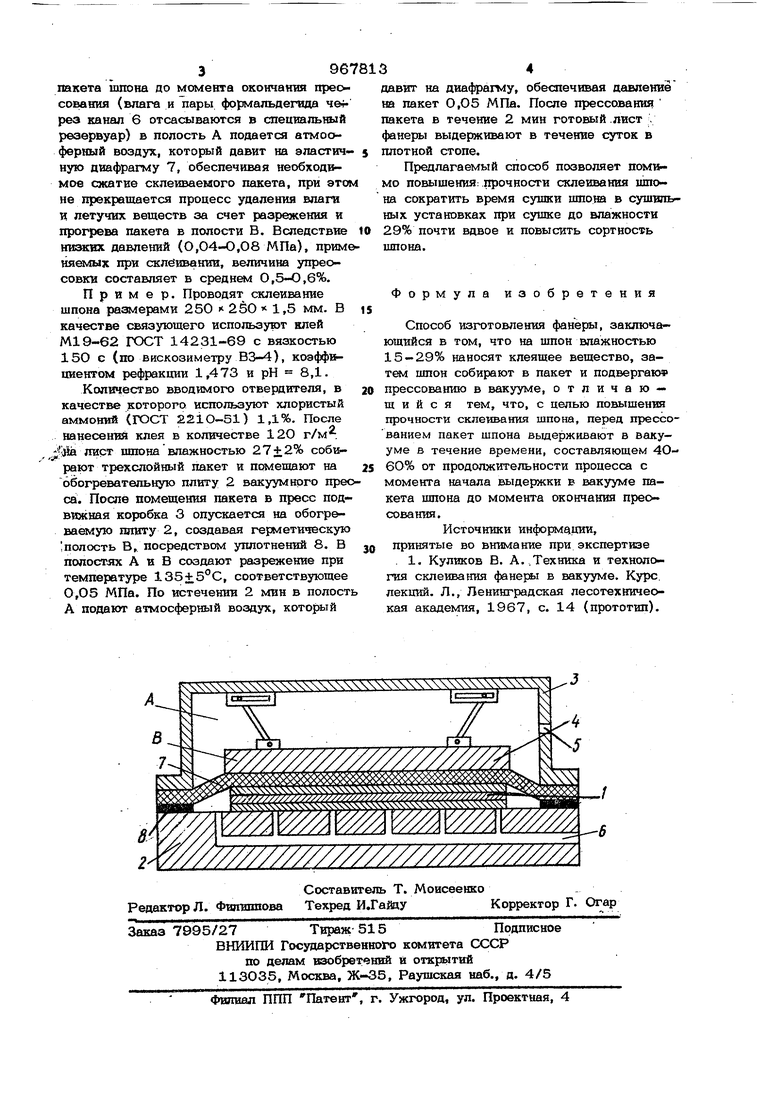

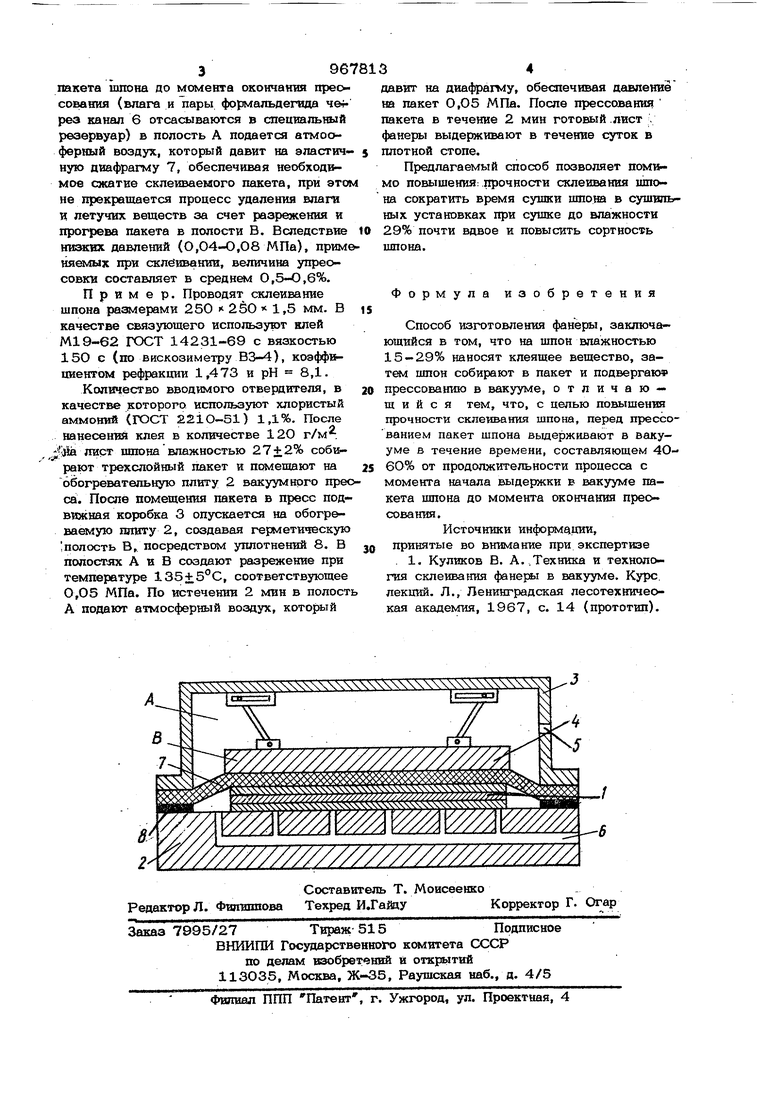

Изобретение относится к деревообрабатывающей промышленности и может быть использовано в производстве фанеры. Известен способ изготовления фанеры, заключающийся в том, что на шпон влажностью 15-29% наносят клеящее вещество, затем шпон собирают в пакет и подвергают прессованию в вакууме l. Известный способ предусматривает возможность использования шпона повышенной влажности, однако при этом наблю дается низкая прочность склеивания. Целью изобретения является повышение прочности склеивания шпона. Эта цель достигается тем, что, соглас но способу изготовления фанерл, закпючаюшемуся в том, что на шпон влажностью 15-29% наносят клеящее вещество, затем шпон собирают в пакет и подвергают прессованию в вакууме, перед прессовани ем пакет шпона выдерживают в вакууме в течение времени, составляющем 4060% от продолжительности процесса с момента начала выдержки в вакууме пакета шпоЕш до момента окончания прессования. На чертеже изображен вакуумный пресс, в котором осуществляется предлагаемый способ. Способ осуществляется следующим образом. Собирают пакет из шпона влажностью 15-29%, на средний лист которого при (трехслойном пакете наносят в количест- ве 1ОО-1бО г/м мочевино-формальдегидный клей, например М19-62. Собранный пакет 1 помещают на жесткую обогреваемую плиту 2 и закрывают коробкой 3 с обогреваемой плитой 4. В полостях А к В создают разрежение 0,04-Ю,08МПа путем отсоса воздуха через отверстие 5 и центральный канал 6, соединенный с отверстиями в нижней .обогреваемой плите 2. После подсушки пакета за счет разр&жения в камере и температуры 120- 160° С в течение времени, составляющие 40-60% от продолжительности процесса с момента начала выдержки в вакууме

Авторы

Даты

1982-10-23—Публикация

1978-12-22—Подача