(54) УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ТРУБЧАТЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для транспортирования трубчатых изделий | 1982 |

|

SU1055710A1 |

| ПАССАЖИРСКИЙ МИНИ-ЛИФТ | 1992 |

|

RU2081047C1 |

| Устройство для транспортирования трубчатых изделий | 1983 |

|

SU1168494A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| ПОВОРОТНО-КАРУСЕЛЬНЫЙ СТЕНД | 2008 |

|

RU2385813C1 |

| Кантователь для штучных изделий | 1986 |

|

SU1377229A1 |

| УСТАНОВКА ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ ШТУЧНЫХ ИЗДЕЛИЙ | 1968 |

|

SU212125A1 |

| Линия для химического фрезерования крупногабаритных изделий | 1987 |

|

SU1497278A1 |

| Подающее устройство | 1981 |

|

SU1039828A1 |

| Полуавтомат для клепки тормозных колодок | 1984 |

|

SU1224083A1 |

1

Изобретение относится к подъемно-транспортным средствам и предназначено для использования в технологической линии для нанесения изоляции на трубчатые изделия, в частности на стальные трубы тепловых сетей.

Известно устройство для транспортирования трубчатых изделий, включающее смонтированные на раме горизонтальный и вертикальный цепные конвейеры и опорные элементы под изделия 1.

Выполнение в данном устройстве опорных элементов в виде штанг, на которые насажены изделия, требует выполнения дополнительных технологических операций по насаживанию и съему изделий со штанг, что при изготовлении труб длиной 12 м и весом около 15 т требует использования дополнительного оборудования и времени, что снижает производительность устройства. .

Целью изобретения является повышение производительности устройства.

Указанная цель достигается тем, что устройство снабжено штырями, жестко закрепленными на звеньях цепей горизонтального и вертикального конвейеров, и размеш.енными в зоне пересечения конвейеров фиксатором положения штырей горизонтального конвейера, выполненного в виде неподвижного упора, закрепленного на раме с возможностью взаимодействия с опорными элементами, и фиксатором положения штырей вертикального конвейера, состоящего из установленных на раме с возможностью взаимодейс;твия с опорными

10 элементами подпружиненного штока с ползуном, из поворотного упора со стержнем и хвостовиком, выполненным с возможностью взаимодействия с ползуном, и из кронштейнов, укрепленных на штырях вертикального конвейера с возможностью вза15имодействия со стержнем поворотного упора, при этом опорные элементы выполнены в виде съемных колодок с отверстиями, расположенными во взаимно перпендикулярных плоскостях с возможностью раз20 мешения в них штырей конвейеров.

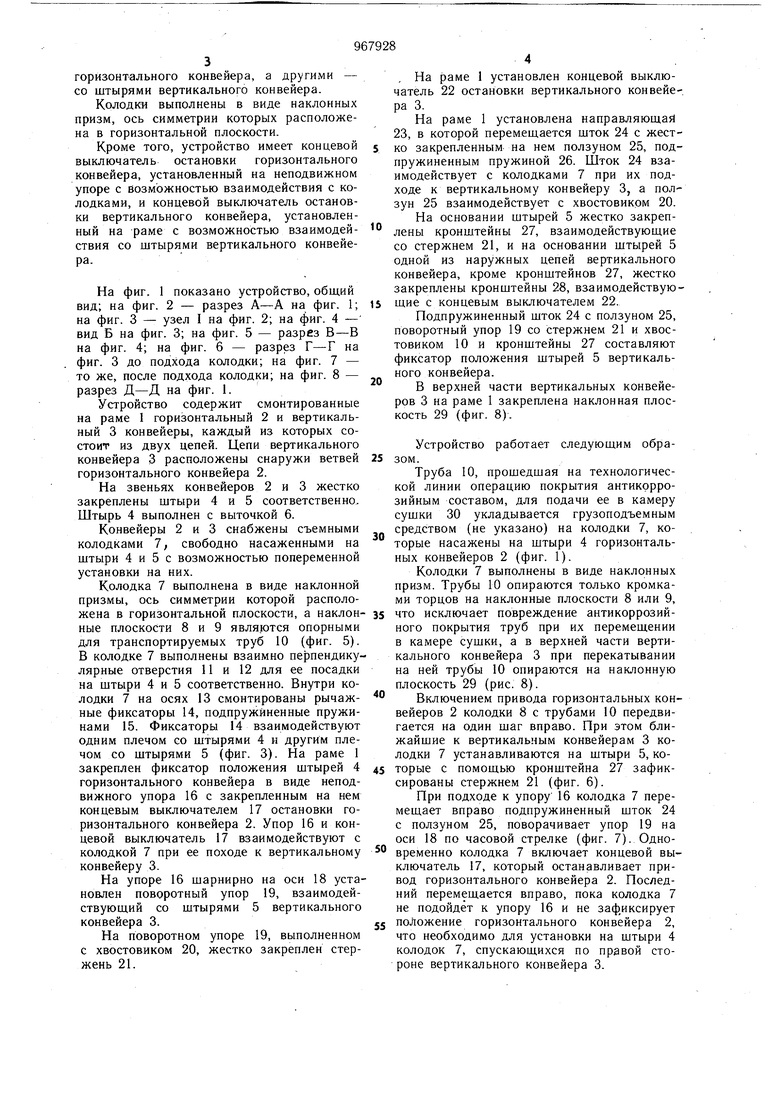

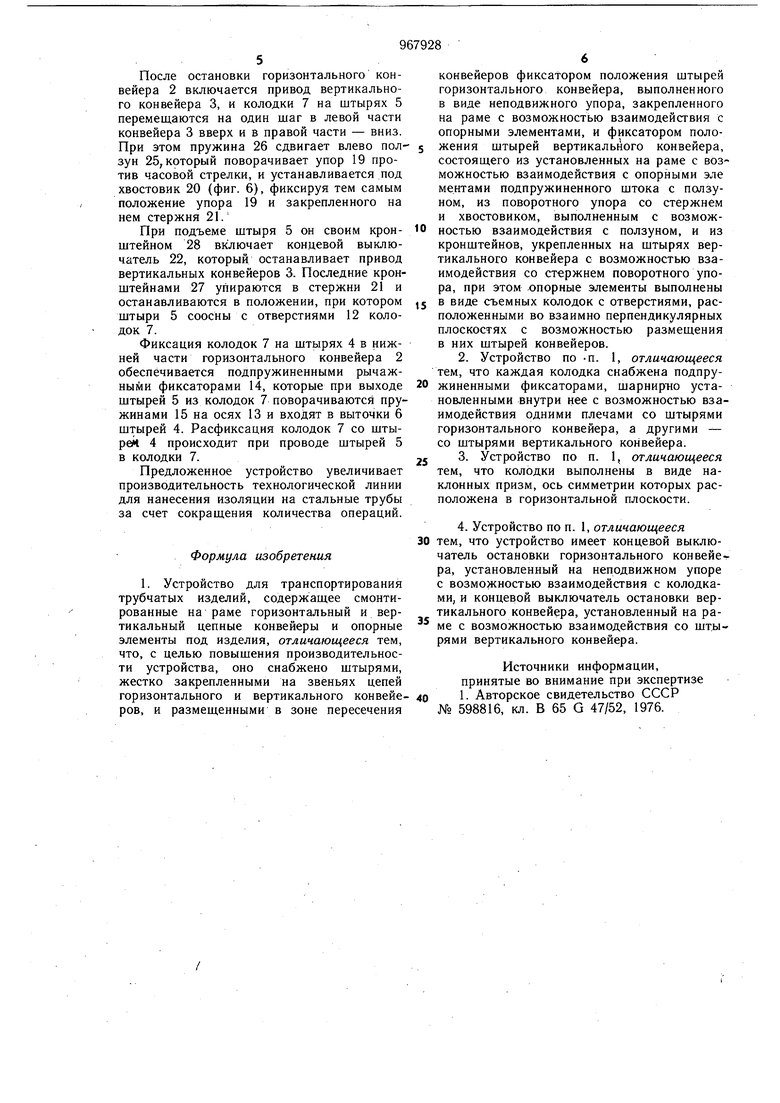

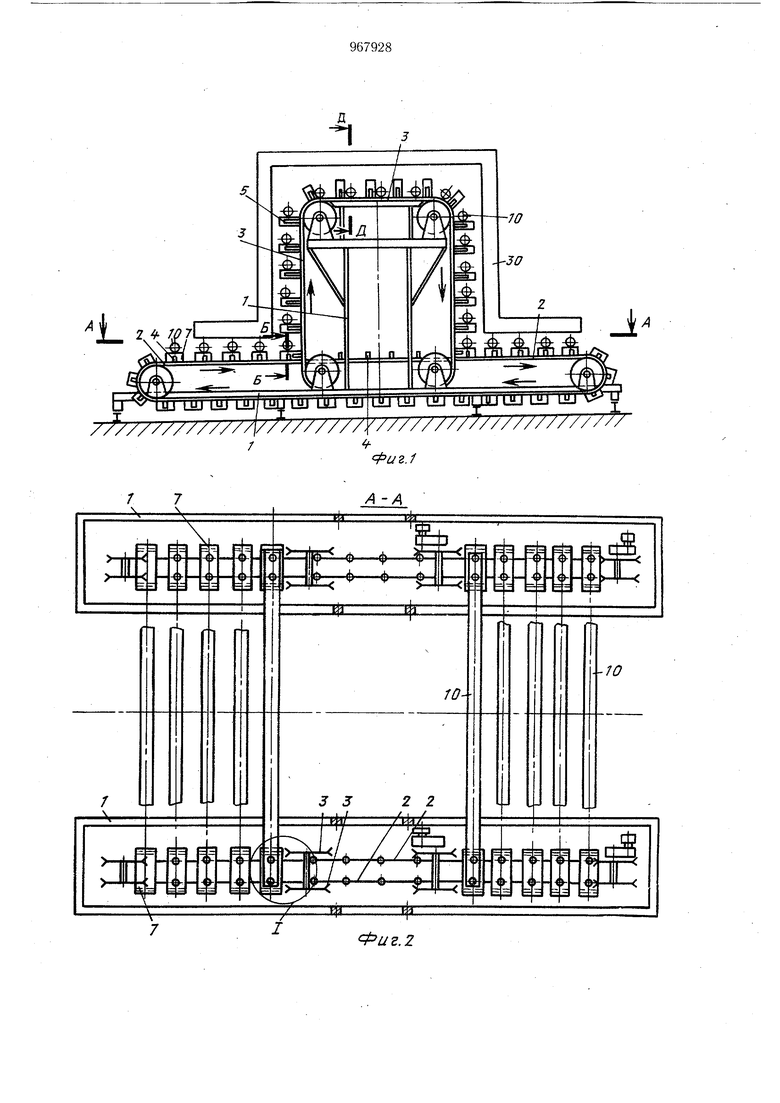

Кроме того, колодка снабжена подпружиненными фиксаторами, шарнирно установленными внутри нее с возможностью взаимодействия одними плечами со штырями горизонтального конвейера, а другими - со штырями вертикального конвейера. Колодки выполнены в виде наклонных призм, ось симметрии которых расположена в горизонтальной плоскости. Кроме того, устройство имеет концевой выключатель остановки горизонтального конвейера, установленный на неподвижном упоре с возможностью взаимодействия с колодками, и концевой выключатель остановки вертикального конвейера, установленный на раме с возможностью взаимодействия со штырями вертикального конвейера. На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2; на фиг. 4 вид Б на фиг. 3; на фиг. 5 - разрез В-В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 3 до подхода колодки; на фиг. 7 - то же, после подхода колодки; на фиг. 8 - разрез Д-Д на фиг. 1. Устройство содержит смонтированные на раме 1 горизонтальный 2 и вертикальный 3 конвейеры, каждый из которых состоит из двух цепей. Цепи вертикального конвейера 3 расположены снаружи ветвей горизонтального конвейера 2. На звеньях конвейеров 2 и 3 жестко закреплены штыри 4 и 5 соответственно. Штырь 4 выполнен с выточкой 6. Конвейеры 2 и 3 снабжены съемными колодками 7, свободно насаженными на штыри 4 и 5 с возможностью попеременной установки на них. Колодка 7 выполнена в виде наклонной призмы, ось симметрии которой расположена в горизонтальной плоскости, а наклонные плоскости 8 и 9 являются опорными для транспортируемых труб 10 (фиг. 5). В колодке 7 выполнены взаимно перпендикулярные отверстия 11 и 12 для ее посадки на штыри 4 и 5 соответственно. Внутри колодки 7 на осях 13 смонтированы рычажные фиксаторы 14, подпружиненные пружинами 15. Фиксаторы 14 взаимодействуют одним плечом со штырями 4 и другим плечом со штырями 5 (фиг. 3). На раме 1 закреплен фиксатор положения штырей 4 горизонтального конвейера в виде неподвижного упора 16 с закрепленным на нем концевым выключателем 17 остановки горизонтального конвейера 2. Упор 16 и концевой выключатель 17 взаимодействуют с колодкой 7 при ее походе к вертикальному конвейеру 3. На упоре 16 шарнирно на оси 18 установлен поворотный упор 19, взаимодействующий со штырями 5 вертикального конвейера 3. На поворотном упоре 19, выполненном с хвостовиком 20, жестко закреплен стержень 21. На раме 1 установлен концевой выключатель 22 остановки вертикального конвейера 3. На раме 1 установлена направляющая 23, в которой перемещается шток 24 с жестко закрепленным на нем ползуном 25, подпружиненным пружиной 26. Шток 24 взаимодействует с колодками 7 при их подходе к вертикальному конвейеру 3, а ползун 25 взаимодействует с хвостовиком 20. На основании щтырей 5 жестко закреплены кронштейны 27, взаимодействующие со стержнем 21, и на основании штырей 5 одной из наружных цепей вертикального конвейера, кроме кронштейнов 27, жестко закреплены кронштейны 28, взаимодействующие с концевым выключателем 22. Подпружиненный шток 24 с ползуном 25, поворотный упор 19 со стержнем 21 и хвостовиком 10 и кронштейны 27 составляют фиксатор положения штырей 5 вертикального конвейера. В верхней части вертикальных конвейеров 3 на раме 1 закреплена наклонная плоскость 29 (фиг. 8). Устройство работает следующим образом. Труба 10, прошедшая на технологической линии операцию покрытия антикрррозийным составом, для подачи ее в камеру сушки 30 укладывается грузоподъемным средством (не указано) на колодки 7, которые насажены на штыри 4 горизонтальных конвейеров 2 (фиг. 1). Колодки 7 выполнены в виде наклонных призм. Трубы 10 опираются только кромками торцов на наклонные плоскости 8 или 9, что исключает повреждение антикоррозийного покрытия труб при их перемещении В камере сушки, а в верхней части вертикального конвейера 3 при перекатывании на ней трубы 10 опираются на наклонную плоскость 29 (рис. 8). Включением привода горизонтальных конвейеров 2 колодки 8 с трубами 10 передвигается на один шаг вправо. При этом ближайшие к вертикальным конвейерам 3 колодки 7 устанавливаются на штыри 5, которые с помощью кронштейна 27 зафиксированы стержнем 21 (фиг. 6). При подходе к упору 16 колодка 7 перемещает вправо подпружиненный щток 24 с ползуном 25, поворачивает упор 19 на оси 18 по часовой стрелке (фиг. 7). Одновременно колодка 7 включает концевой выключатель 17, который останавливает привод горизонтального конвейера 2. Последний перемещается вправо, пока колодка 7 не подойдет к упору 16 и не зафиксирует положение горизонтального конвейера 2, что необходимо для установки на штыри 4 колодок 7, спускающихся по правой стороне вертикального конвейера 3. После остановки горизонтального конвейера 2 включается привод вертикального конвейера 3, и колодки 7 на штырях 5 перемещаются на один шаг в левой части конвейера 3 вверх и в правой части - вниз. При этом пружина 26 сдвигает влево ползун 25, который поворачивает упор 19 против часовой стрелки, и устанавливается под хвостовик 20 (фиг. 6), фиксируя тем самым положение упора 19 и закрепленного на нем стержня 21. При подъеме штыря 5 он своим кронштейном 28 включает концевой выключатель 22, который останавливает привод вертикальных конвейеров 3. Последние кронштейнами 27 упираются в стержни 21 и останавливаются в положении, при котором штыри 5 соосны с отверстиями 12 колодок 7. Фиксация колодок 7 на штырях 4 в нижней части горизонтального конвейера 2 обеспечивается подпружиненными рычажными фиксаторами 14, которые при выходе штырей 5 из колодок 7 поворачиваются пружинами 15 на осях 13 и входят в выточки 6 штырей 4. Расфиксация колодок 7 со штыреН 4 происходит при проводе штырей 5 в колодки 7. Предложенное устройство увеличивает производительность технологической линии для нанесения изоляции на стальные трубы за счет сокращения количества операций. Формула изобретения 1. Устройство для транспортирования трубчатых изделий, содержащее смонтированные на раме горизонтальный и вертикальный цепные конвейеры и опорные элементы под изделия, отличающееся тем, что, с целью повышения производительности устройства, оно снабжено штырями, жестко закрепленными на звеньях цепей горизонтального и вертикального конвейеров, и размещенными в зоне пересечения конвейеров фиксатором положения штырей горизонтального конвейера, выполненного в виде неподвижного упора, закрепленного на раме с возможностью взаимодействия с опорными элементами, и фиксатором положения штырей вертикального конвейера, состоящего из установленных на раме с возможностью взаимодействия с опорными эле ментами подпружиненного штока с ползуном, из поворотного упора со стержнем и хвостовиком, выполненным с возможностью взаимодействия с ползуном, и из кронштейнов, укрепленных на штырях вертикального конвейера с возможностью взаимодействия со стержнем поворотного упора, при этом опорные элементы выполнены в виде съемных колодок с отверстиями, расположенными во взаимно перпендикулярных плоскостях с возможностью размешения в них штырей конвейеров. 2.Устройство по -п. 1, отличающееся тем, что каждая колодка снабжена подпружиненными фиксаторами, шарнирио установленными внутри нее с возможностью взаимодействия одними плечами со штырями горизонтального конвейера, а другими - со штырями вертикального конвейера. 3.Устройство по п. 1, отличающееся тем, что колодки выполнены в виде наклонных призм, ось симметрии которых расположена в горизонтальной плоскости. 4. Устройство по п. 1, отличающееся тем, что устройство имеет концевой выключатель остановки горизонтального конвейера, установленный на неподвижном упоре с возможностью взаимодействия с колодками, и концевой выключатель остановки вертикального конвейера, установленный на раме с возможностью взаимодействия со штырями вертикального конвейера. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 598816, кл. В 65 G 47/52, 1976.

Фиг, 2

п 811 Л i 10

ю

Фкг.7

Фиг.в

Авторы

Даты

1982-10-23—Публикация

1981-02-27—Подача