Изобретение относится к подъемно-транспортным средствам и предназначено для использования в технологической линии для нанесения изоляции на трубчатые изделия, в частности стальные трубы тепловых сетей. 5

Известно устройство для транспорг тирования трубчатых изделий/ включающее смонтированные на раме вертикальный и горизонтальный цепные конвейеры с ведущими валами, опорные эле- it) менты под изделия и шаговый механизм перемещения конвейеров, связанный с приводом Cl J.

Недостатком известного устройства является отсутствие возможности «с регулировки величины шагового леремещения конвейеров, что приводит к снижению производительности при изготовлении на технологической линии труб различного диаметра, так как 2Q при изготовлении труб меньшего диаметра их количество на участках покраски и сушки, должно быть увеличено за счет изменения шага конвейеров.

- ч

Целью изобретения является повышение производительности устройства. Для достижения цели в устройстве для транспортирования трубчатых изделий, включающем смонт;ированные на раме вертикальный и горизонтальный цепные конвейеры с ведущими валами, опорные элемен ты под изделия

и шаговый механизм перемещения конвейеров, связанный с приводом, шаговый механизм перемещения конвейе- 35

ров снабжен приспособлением регулировки шагового перемещения конвейеров и выполнен в виде храповиков с кгдпесами, укрепленныт и на ведущих валах конвейеров оппозитно один от- 40 носитепьн® другого, и с коромыслами, свободно посаженны 4И на ведущие валы конвейеров и соединенными меж,ду собой посредством тяги, при этом привод выполнен в виде силового ди- 45

линдра, шток которого шарнирно соедивен с одним из короглысел, а при1лособление регулировки шагового пере loщeния конвейеров выполнено в виде свободно посаженного на одном из CQ ведущих валов конвейеров упора с отверстиями, установленного на раме с возможностью размещения в последних подпружиненного фиксатора и укрепленных ,на раме посредством стойки сектора с пазами и поворотной куЛисы, имеющей подпружиненный ползун со стопором, установленным с возможностью размещения в пазах, и пневмоцилиндр с электромагнитом, смонтированным на его штоке с возмож-60 ностью взаимодействия посредством рычага с ползуном, причем кулиса кинематически связана с упором, а стопор посредством гибкой связи с фиксатором.65

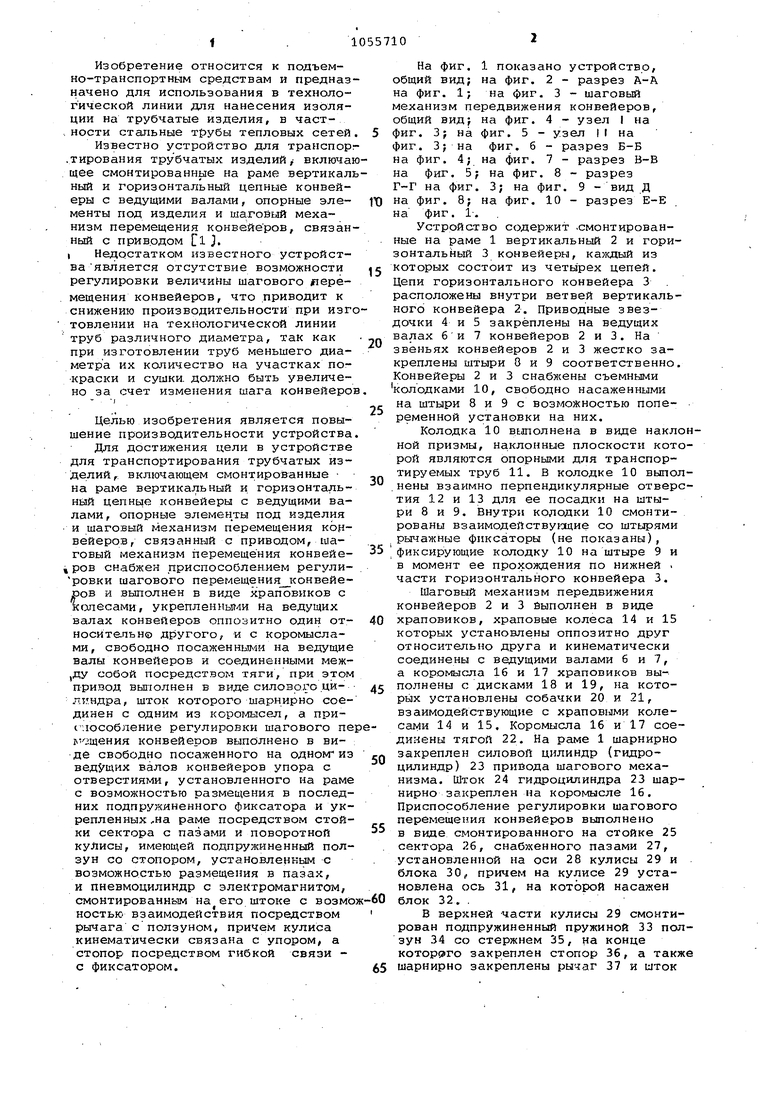

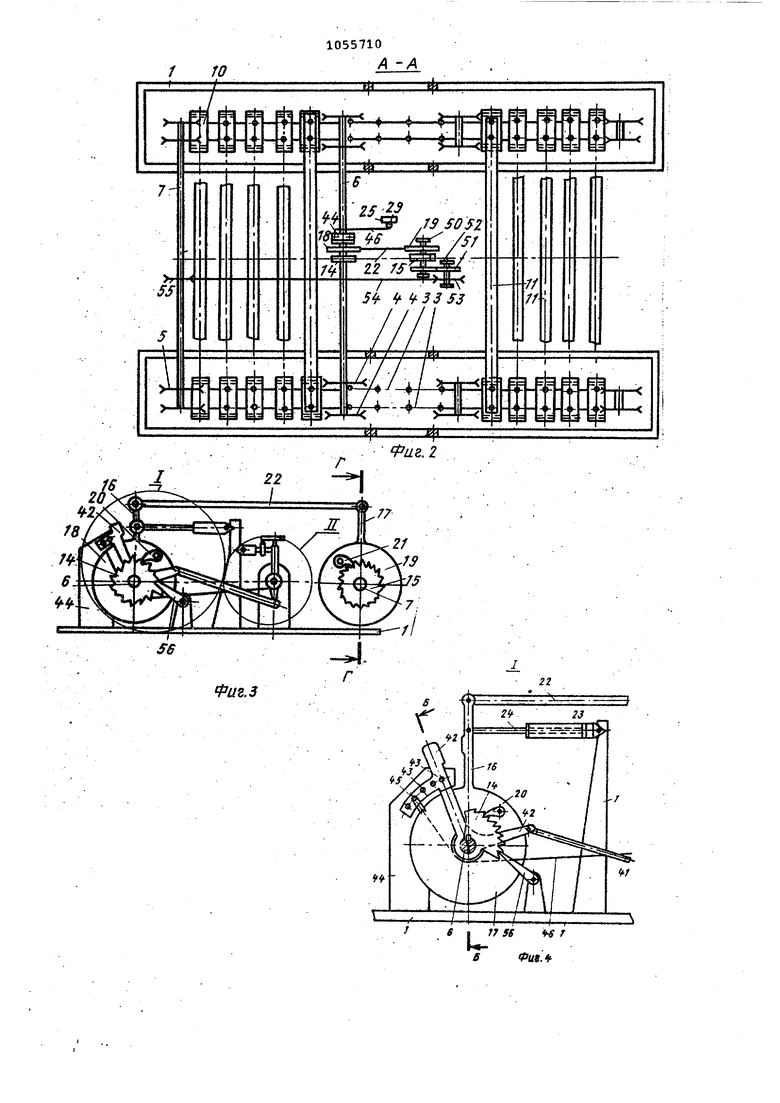

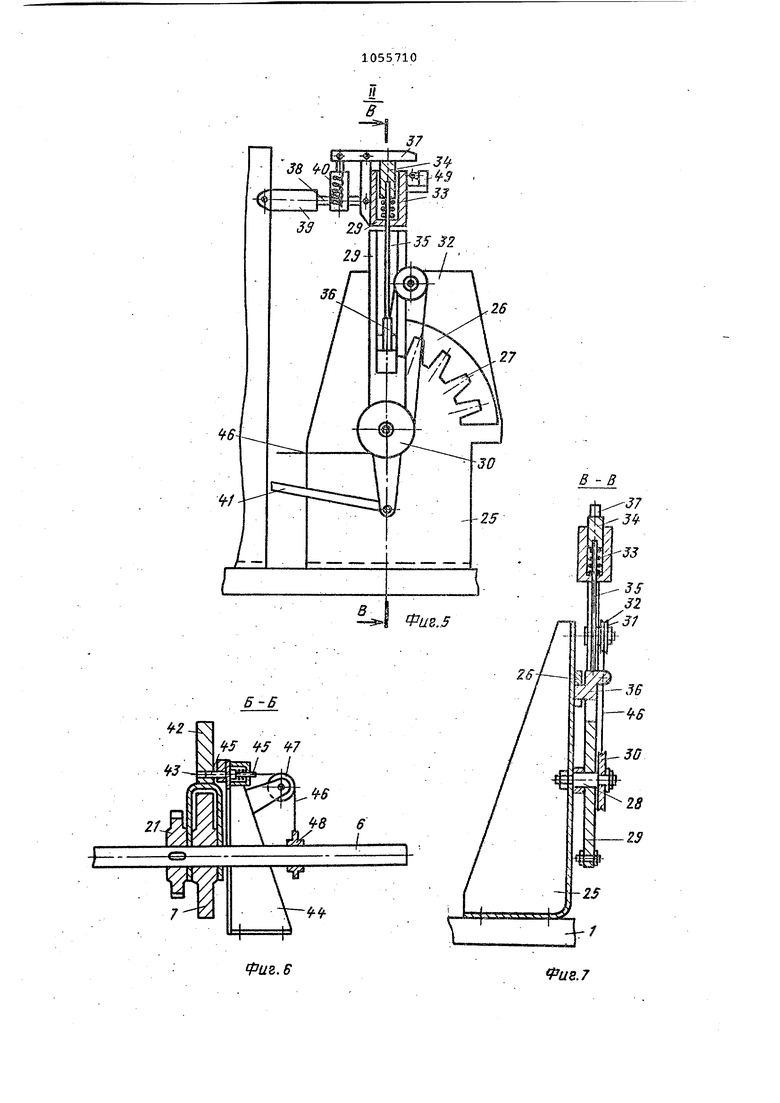

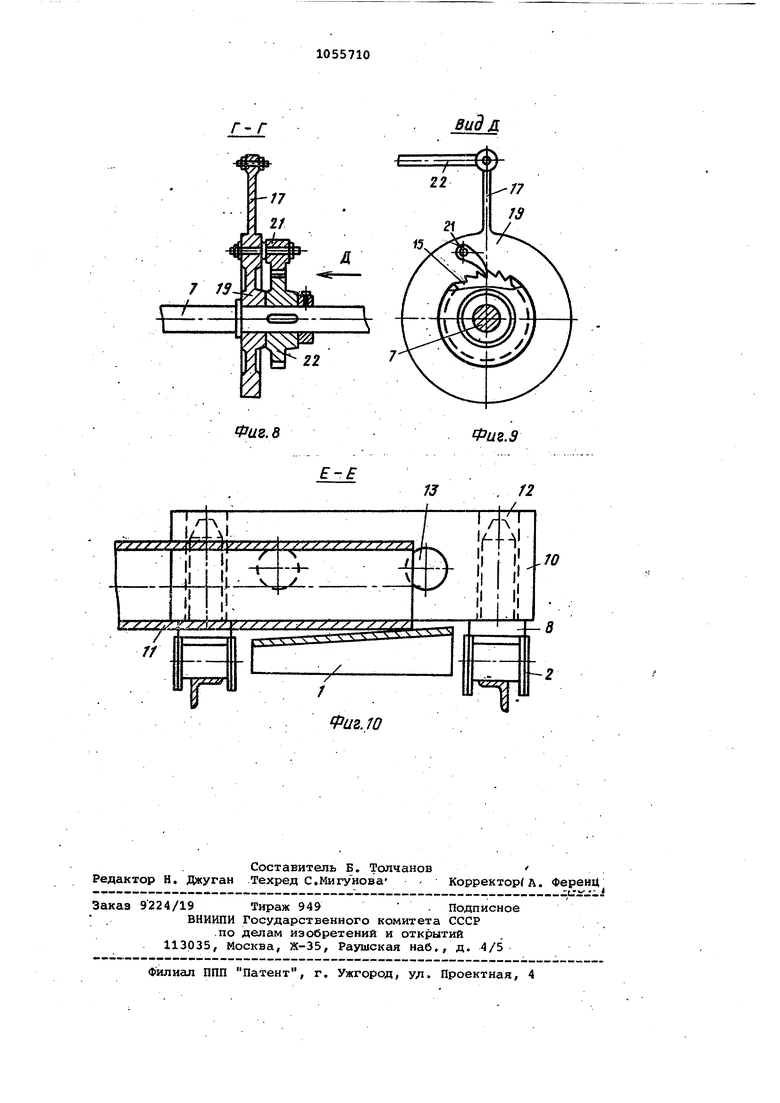

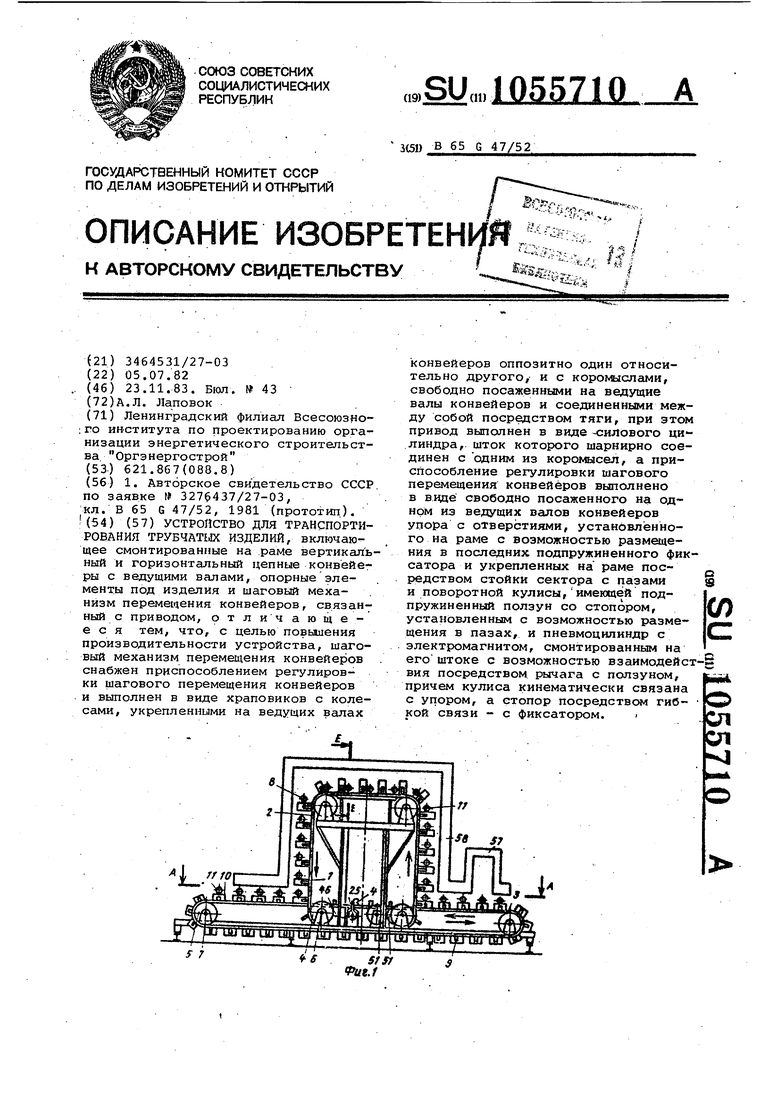

На фиг. 1 показано устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - шаговый механизм передвижения конвейеров, общий вид; на фиг. 4 - узел I на фиг. 3; на фиг. 5 - узел II на фиг. 3; на фиг. 6 - разрез Б-Б на фиг. 4; на фиг. 7 - разрез В-В на фиг. 5; на фиг. 8 - разрез Г-Г на фиг. 3; на фиг. 9 - вид Д на фиг. 8; на фиг. 10 - разрез Е-Е на фиг. 1-.

Устройство содержит .смонтированные на раме 1 вертикальный 2 и горизонтальный 3 конвейеры, каждый из которых состоит из четырех цепей. Цепи горизонтального конвейера 3 расположены внутри ветвей вертикального конвейера 2. Приводные звездочки 4 и 5 закреплены на ведущих валах би 7 конвейеров 2 и 3. На звеньях конвейеров 2 и 3 жестко закреплены штыри О и 9 соответственно Конвейеры 2 и 3 снабжены съемными колодками 10, свободно насаженными на штыри 8 и 9 с возможностью попеременной установки на них.

Колодка 10 выполнена в виде наклной призмы, наклонные плоскости котрой являются опорными для транспортируемых труб 11. В колодке 10 выпо.нены взаимно перпендикулярные отвертия 12 и 13 для ее посадки на штыри 8 и 9. Внутри колодки 10 смонтированы взaимoдeйcтвy зщиe со штырями рычажные фиксаторы (не показаны), фиксирующие колодку 10 на штыре 9 и в момент ее прохождения по нижней . части горизонтального конвейера 3.

Шаговый механизм передвижения конвейеров 2 и 3 выполнен в виде храповиков, храповые колеса 14 и 15 которых установлены оппозитно друг относительно друга и кинематически соединены с ведущими валами 6 и 7, а коромысута 16 и 17 храповиков выполнены с дисками 18 и 19, на которых установлены собачки 20 и 21, взаимодействующие с храповыми колесами 14 и 15. Коромысла 16 и 17 соединены тягой 22. На раме 1 шарнирно закреплен силовой цилиндр (гидроцилиндр) 23 прийода шагового механизма. Шток 24 гидроцилиндра 23 шарнирно закреплен на коромысле 16. Приспособление регулировки шагового перемещения конвейеров выполнено в виде смонтированного на стойке 25 сектора 26, снабженного пазами 27, установленной на оси 28 кулисы 29 и блока 30„ причем на кулисе 29 установлена ось 31, на которой насажен блок 32. .

В верхней части кулисы 29 смонтирован подпружиненный пружиной 33 позун 34 со стержнем 35, на конце которого закреплен стопор 36, а так шарнирно закреплены рычаг 37 и иток 38 пневмоцилиндра 39, шарнирно закрепленного на раме 1. Рычаг 37 одн плечом взаимодействует с ползуном 34. На другом плече рычага 37 шарнирно закреплен WTOK электромагнита 40, корпус которого встроен в . .шток 38 пневмоцилиндра 39. Кулиса 29 через кривошип 41 шарнирно соединена с- упором 42, свободно С1одящем на валу -б и выполненньпл с отвер тиями 43. На второй стойке 44, также установленный на раме 1, смонтирован подпружиненный фиксатор 45, соединенный тросом 46, огибающим блоки 47, 48, 30 и 32 со стопором 36. Под рычагом 37 установлен концевой выключатель 49. На раме 1 установлен вал 50, который, через зубчатую пару 51 соединен с валом 52, также установленным на раме 1. На валу 52 закреплена звездочка 53, которая соединена цепью 54 со звёздочкой 55, закрепле ной на ведущем валу 7 горизонтального конвейера 3. Храповое колесо 14 закреплено на ведущем валу .6 вер тикального конвейера 2, а храповое колесо 15 на валу 50. На .раме 1 уста новлен ограничитель 56, исклю Чаюдий поворот храпового колеса 14 против часовой стрелки. Участок покраски 57 труб 11 размещен над горизонтальным конвейером 3, а участок сушки 58 охватывает вертикальны конвейер 2. Устройство работает следующим об разом. Для установки необходимого для данного диаметра изготавливаемых труб 11 шага конвейеров 2 и 3 с пул та управления включается электромагнит 40, который поворачивает рычаг 37 по часовой стрелке. Рычаг 37 нажимает на ползун 34, который, опускаясь, сжимает пружину 33 и выв дит стопор 36 из паза 27 сектора 26 При этом трос -46 натягивается и выводит фиксатор 45 из отверстия 43. В конце своего поворота рычаг 37 через концевой выключатель 49 вклйчает пневмоцилиндр 39, который пово рачивает кулису 29 на запрограммиро ванный для данного диаметра труб 11 угол на секторе 26, что обеспечивается счетно-шаговой электросхемой (не показано). При повороте кулисы 29 кривошипом 41 поворачивается упор 42, кото рый одним из своих отверстий устанавливается соосно с фиксатором 45. Когда стопор 36 подходит к запрограммированному для данного диаметра труб 11 пазу 27, электромагнит 40, согласно электросхеме, выключается и ррухсина 33, разжимаясь, поднимает ползун 34 и вводит стопор 36 в соответствующий паз 27. При этом трос 46 ослабляется и фиксатор 45 под действием пружины входит в отверстие 43, фиксируя положение упора 42 на стойке 44, что и обеспечивает требуемую величину шага перемещения конвейеров 2 и 3. Затем включается гидроцилиндр 23 на перемещение штока 24 влево. При этом тягой 22 коромысло 16 поворачивается против часовой стрелки до упора 42. Вместе с коромыслом 16 на диске 18 поворачивается собачка 20, которая поворачивает храповое колесо 14, а вместе с ним вал 6 и звездочки 4, которые перемещают на заданньп шаг вертикальный конвейер 2. Вместе с коромыслом 16 поворачивается коромысло 17, однако, благодаря оппозитной установке храповых колес 14 и 15, последнее остается неподвижным. При подходе к горизонтальным конвейерам 3 колодки 10 устанавливаются на штыри 9, которые входят в отверстия 13. Далее гидроцилиндр включается на обратный ход для перемещения штока вправо и коромысло 17 поворачивается по часовой стрелке, поворачивая при этом диск 19 и с помощьюсобачки 21 храповое колесо 15, которое поворачивает вал 50 и, через зубчатую пару 51, вал 52, звездочку 53, цепь 54 и звездочку 55, вал 7 со звездочкагли 5. Последние перемещают горизонтальгпле конвейеры 3 на заданный шаг. При подходе к вертикальным конвейерам 2 колодки 10 устанавливаются на штыри 8, которые входят в отверстия 12.. Фиксация полохсения вала 6 в момент поворота коромысла 16 по часовой стрелке обеспечивается ограничителем 56. При изменении диаметра изготавливаемых труб 11 требуег лй шаг перемещения конвейеров устанавливается повторением указанного цикла. Предлагаемое устройство обеспечивает увеличение производительности а участке покраски труб антикоррозийным покрытием и последующей их сушки при изготовлении труб различных диаметров.

1055710

ffuz.B

U8.7

/-/

Фаг. 8

Фие.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для комплектации печатной корреспонденции | 1989 |

|

SU1678462A1 |

| Транспортное средство | 1977 |

|

SU671173A1 |

| Автоматическая линия для изготовления деталей | 1984 |

|

SU1207580A1 |

| Устройство для установки клиньев в пазы якорей электрических машин | 1980 |

|

SU920969A1 |

| Автомат-укладчик плит | 1983 |

|

SU1138330A1 |

| Модель для формовки деталей | 1972 |

|

SU1047578A1 |

| Устройство для формирования слоя изделий | 1991 |

|

SU1828429A3 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Автоматическая линия штамповки деталей из рулонного материала | 1989 |

|

SU1625565A1 |

| Устройство для укладки изделий в тару | 1982 |

|

SU1154150A1 |

УСТРОЙСТВО ДЛЯ ТРАНСПОРТИРОВАНИЯ ТРУБЧАТ ЛХ ИЗДЕЛИЙ, включающее смонтированные на раме вертикаль ный и горизонтальный цепные конвейеры с ведущими валами, опорныеэлементы под изделия и шаговый механизм перемещения конвейеров, свлзанный с приводом, ртличающее с я тем, что, с целью повыиения производительности устройства, шаговый механизм перемещения конвейеров снабжен приспособлением регулировки шагового перемещения конвейеров и выполнен в виде храповиков с колесами, укрепленными на ведущих валах fut конвейеров оппозитно один относительно другого, и с коромыслами, свободно посаженными на ведущие валы конвейеров и соединенными между собой посредством тяги, при этом привод выполнен в виде -силового цилиндра, шток которого шарнирно соединен с одним из коромысел, а приспособление регулировки шагового перемещения конвейеров выполнено в ввде свободно посаженного на одном из ведущих валов конвейеров упора с отверстиями, установленного на раме с возможностью размещения в последних подпружиненного фиксатора и укрепленных на раме посредством стойки сектора с пазами и поворотной кулисы, имеющей подпружиненный ползун со стопором, установленным с возможностью размещения в пазах, и пневмоципиндр с электромагнитом, смонтированным на его штоке с возможностью взаимодейст ВИЯ посредством рычага с ползуном, причем кулиса кинематически связана с упором, а стопор посредством гиб- кой связи - с фиксатором.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР по заявке № 3276437/27-03, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1983-11-23—Публикация

1982-07-05—Подача