(5) СПОСОБ ПОЛУЧЕНИЯ ТЕТРАГИДРЬФУРАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения -бутиролактона | 1977 |

|

SU727645A1 |

| Способ получения бутандиола-1,4 | 1979 |

|

SU852165A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГАММА-БУТИРОЛАКТОНА | 1993 |

|

RU2035458C1 |

| СПОСОБ ПРЯМОГО ГИДРИРОВАНИЯ МАЛЕИНОВОГО АНГИДРИДА С ПОЛУЧЕНИЕМ 1,4-БУТАНДИОЛА И ЯНТАРНОГО АНГИДРИДА | 2022 |

|

RU2837565C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТАЛАТНОГО СМЕСЕВОГО ПЛАСТИФИКАТОРА | 2018 |

|

RU2691739C1 |

| СПОСОБ ПОЛУЧЕНИЯ г^УТИРОЛАКТОНА | 1969 |

|

SU242872A1 |

| Способ получения 3-фенилпропанола | 1982 |

|

SU1097597A1 |

| ДВУХСТАДИЙНЫЙ СПОСОБ ГИДРИРОВАНИЯ МАЛЕИНОВОЙ КИСЛОТЫ В 1,4-БУТАНДИОЛ | 2001 |

|

RU2294920C2 |

| Катализатор для получения -бутиролактона и тетрагидрофурана | 1976 |

|

SU747517A1 |

| Способ получения углеводородных растворителей | 1982 |

|

SU1035053A1 |

Изобретение относится к усовершенствованию способов получения тетрагид рофурана, которь й является универсаль ным растворителем и применяется в процессах переработки винилхлоридных смол методом литья, в производстве синтетических кож, клеев и др. На основе тетрагидрофурана получают также полиуретановые волокна типа спандекс и полиуретановые эластомеры. Известен способ получения тетрагид рофурана и у-бутиролактона гидрированием малеиновой кислоты, малеинового ангидрида, фумаровой кисхгаты или смеси этих соединений в присутствии гидрирующего катализатора, содержащего окислы никеля, меди и алюминия на носителе в весовом соотношении S3 при температуре в начальной стадии процесса 100-230С и давлении 100150 атм, с последующим повышением температуры до 270°С и давлении до ат Конверсия малеинового ангидрида через 7 ч после начала реакции составляет 73, а суммарный выход -бутиролактона и тетрагидрофурана (в расчете на прореагировавший ангидрид) - 95% 1 Недостатком этого способа является проведение процесса при высоком дав лении и невысокая конверсия исходного сырья. Наиболее близким по технической сущности и достигаемому эффекту является способ получения тетрагидрофурана и у -бутиролактона гидрированием малеиновой кислоты, малеинового ангидрида, фумаровой кислоты, янтарной кислоты, янтарного ангидрида или алкиловых эфиров этих кислот в присутстэии катализатора, состоящего из окислов никеля, кобальта, меди и алюминия в весовом соотношении 15:15:7:7 при температуре на входе в реактор 90130°С, температуре на выходе 2бО270 С, давлении водорода 100-600 атм и объемной скорости подачи сырья 5 ч . Мольное соотношение водород:исходное сырье составляет 1:(5-200). 3Эбб Превращение малеинового ангидрида составляет 100%, а суммарный выход тетрагидрофураиа и Г-бутиролактона 32%. Селективность образования тетрагидрофурана 79,2. Недостатками известного способа является применение сравнительно высоких давлений и сравнительно невысокая селективность образования тетрагидрофурана. Цель изобретения - повышение селек тивности процесса и удешевление процесса. Эта цель достигается тем, что дибутиловый эфир малеиновой или янтарной кислоты подвергают гидрированию при a iO-SOO C, давлении 100-20D атм и объемной скорости подачи сырья 0,20,5 ч в присутствии алюмокобальтсодер жащего катализатора следующего состава, вес. %: СоОЦ-6 MoOj 12-16 , 78-в Процесс проводят при мольном соотношении водород:исходный эфир, равном 1:°(10-100). Объемную скорость процесса выбирают в пределах 0,2-0,5 , так как объемной скорости меньше 0,2 чрезко уменьшаете; производительность процес са, а при увеличении объемной скорости выше 0,5 ч необходимо повысить тем пературу процесса. При увеличении температуры процесса выше идет процесс гидрогенолиза и уменьшается выход целевых продуктов. При температуре ниже уменьшается производительность процес са. Используемый алюмокобальтмолибде- новый катализатор обычно применяется в промышленных процессах гидроочистки углеводородов от сернистых соединений З. Для гидрирования тетрагидрофурана он ранее не использовался. Катализатор имеет следующую техническую характеристику: Размер гранул, мм ,0-4,5

60,48

кис0,Н 0,64

26,6

17,5

0,30 0.4 Химический состав, вес. %: Активные компоненты: Закиоь кобальта (СоО) Не менее ,0 Окись молибдена (МоОт,) Не менее 12,0 Примеси: Окись железа Не более 0,16 () Окись натрия Не более 0,08 ,(Na,jO) Содержание влаги, удаляемой при 650 С Не более 2 ,5 Объемный вес (в уплотненном виде) , г/мл 0,,7k Индекс прочности на раскалывание, Не м,енее 1 ,1 кГС/мм Удельная поверхность (по адсорбции толуола) , Не менее 1 00 Относительная активность по обессериваНе менее 95 нию, % Пример. Гидрирование дибуового эфира янтарной кислоты проят на установке проточного типа. ачестве катализатора используют мокобальтмолибденовый катализатор, ющий следующий состав, мае. %: СоОt MoOin 8 Сырье - дибутилянтарат, имеет слещие показатели: Содержание основного 96,0 вещества, мае. Плотность ,r/cM 0,975 Показатель преломления, Т кип. , о С278. Содержание, янтарной кислоты, мае. 0,б7 Процесс гидрирования осуществляют 2бО С, давлении 200 атм, объемной рости подачи эфира 0,5 ч, мольном тношении водород:сырье 10:1. Данные опыта представлены в табл.1. Таблица Анализ гидрогенизата методом газожидкостной хроматографии (ГЖХ) показал, что глубина превращения эфира составляет Э,t выход тетрагидрофурана (в % or теоретического) 98,0, суммарный выход -у-бутйролактона + тет рагидрофурана - ЭЭ, %Ректификацией выделяют 17,2 г тетрагидрофурана со сле/ ующей характерис тикой: Содержание основного вещества, мае. % Т кип., OG65,6

рата 98,0%, селективность образования тетрагидрофурана 96,6, суммарный выход тетрагидрофурана +f-бутиролактона 99,6%. Из полученного гидрогенизата ректификацией выделяют 17,5 г тетрагидрофурана со следующими характеристиками:

Содержание основного

вещества, мае. %

6803

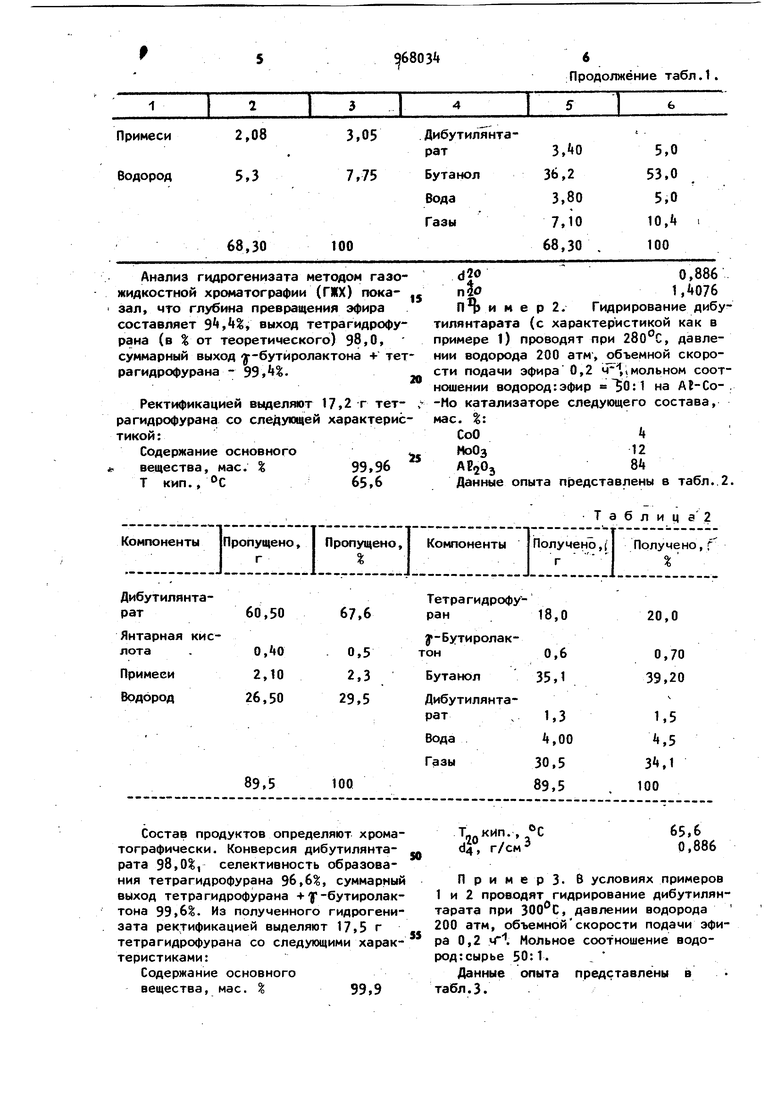

Продолжение табл.1

Т а б л и ц а 2

Приме рЗ- В условиях примеров 1 и 2 проводят гидрирование дибутилянтарата при , давлении водорода 200 атм, объемнойскорости подачи эфира 0,2 ч . Мольное соотношение водород: сырье 50:1.

Данные опыта представлены в табл.3. d|o0,886 nio1,4076 м е р 2. Гидрирование дибутилянтарата (с характеристикой как в примере 1) проводят при , давлении водорода 200 атм, объемной скорости подачи эфира 0,2 ч,Смольном соотношении водород:эфир 0:1 на АВ-Со-. -Но катализаторе следующего состава, мае. %: СоОk МоОз12 Данные опыта представлены в табл..2.

Анализ тидр енизата методом ГЖХ 2 показал, что кинверсия сырья за проход составляет 98%, селективность образования тетра гидрофура на 86, 3%, суммарный выход тетрагидрофурана у-бутиролактона - 95,70.

в Из полученного гидрогенизата ректификацией выделяют ISf г тетрагидрофурана со следующими характеристиками: Содержание основного

99,89 30

вещества, мае. Т кип., °С . 65,6

d|

,886

го

1,08

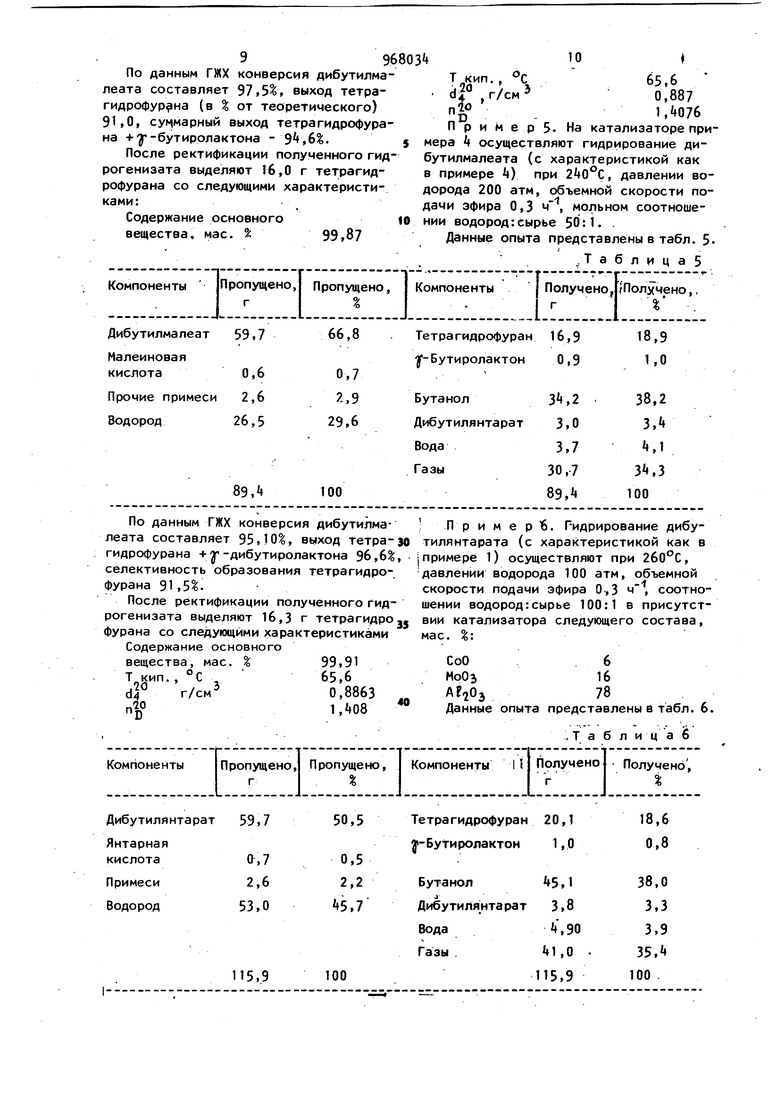

и мер Ц, Гидрирование дибутилмалеата осуществляют при , давзз лении водорода 100 атм, объемной скорости подачи эфира 0,2 , соотноше« 50,5

0,5

2,2 «5,7

100

115,9

нии водород:сырье - 100:вии катализатора следующе мае. %:

СоО

МоОз

АЕ20з

Сырье - дибутилмалеат ющие характеристики: Содержание основного вещества, мае. % Содержание малеиновой кислоты, мае. Показатель прелом.10

ления п;

j20±

Плотность d4 r/cM0,996 Т кип., °С

280,6

Данные о.пыта предетавлены в табл. k.

Таблица

Тетрагидрофу

k,k

16,7 ран

Дибутилянтарат

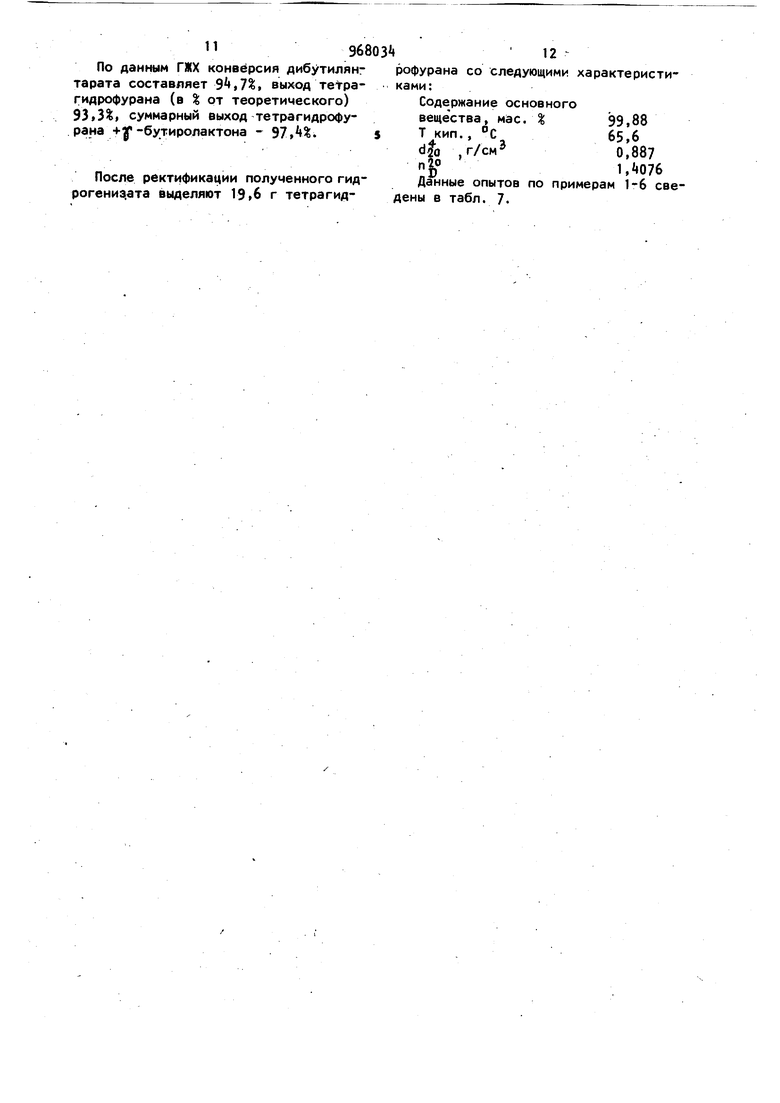

Вода Газы 99 По данным ГЖХ конверсия дибутилмалеата составляет Э7,5%, выход тетрагидрофур на (в от теоретического) 91,0, суммарный выход тетрагидрофурана + у -бутиролактона - Э,6%. После ректификации полученного гид рогенизата выделяют 16,0 г тетрагидрофурана со следующими характеристиками:Содержание основного вещества, мае. 2: 99,87 10 t Т кип. , с 65.6 d -/ 4 ,,887 nW1,1,076 Примерз. На катализаторе примера Ц осуществляют гидрирование дибутилмалеата (с характеристикой как в примере 4) при , давлении водорода 200 атм, объемной скорости подачи эфира 0,3 ч мольном соотношеНИИ водород:сырье 50:1. . Данные опыта представлены в табл. 5 ,Таблица5 По данным ГЖХ конверсия дибутилянг тарата составляет Э,7%. выход теТрагидрофурана (в % от теоретического) суммарный выход татрагидрофурана -fy-бутиролактона - Э7,% После ректификации полученного гидрогениэ.ата выделяют 19 6 г тетрагид968 12 рофурана со следующими характеристиками:Содержание основного вещества, мае. % Т кип., с 65,6 0,887 1,«076 Данные опытов по примерам 1-6 сведены в табл. 7.

I

I к

(О

z

s 1S

u)

ь ь

36

н

. (О ю та

ю о.

S (U X та

CI К

ч ц

Г С

vD -л1л -а1Л Г СГ СГ

СП Г

огло

ъ«ь«

ОчО-

сг оосг

LA

- t.

со г

LA

-а(Г (Г а

сг

-;Г -:Г о

о со

оо со (X)

со г

tsl см

-

vD vO

-а- чО

rf rv

rsj fNI см о о о CD сэ.

сэ о

о о

о CD

сз CD fM - rsl -

О чО

CD СЭ

CD CD СО -:3CSI

CNl ОЛ (SI

о съ о сэ

О

LA UA оIT

о

-см С -Д-1Л чО 96 Преимуществами предлагаемого способа являются увеличение селективности, процесса и выхода тетрагидрофурана, а также повышение суммарного выхо да тетрагидрофура1: а +у -бутиролактона и повышение степени превращения сырья Кроме того, процесс получения целевого продукта удешевляется. Экономический эффект от использования способа составит тыс. руб Формула изобретения Способ получения тетрагкдрофурана гидрированием дибутилового эфира малеиновой или янтарной кислоты при повышенной температуре и давлении 100200 атм в присутствии алюмокобальтсодержащего катализатора, отличающийся тем, что, с целью увели. . 16 чения селективности процесса и удешевления процесса, вКачестве алюмокобальтсодержащего катализатора используют катализатор следующего состава, вес. %: СоОЦ 6 MoOj 12-16 78-81 и процесс ведут при 240-300 С и объемной скорости подачи сырья 0,2-0,5 ч Источники информации, принятые во внимание при экспертизе 1.Патент Японии № , сер. 2(2) сб. № 12 {13), опублик. 197. 2.Патент Японии № , сер. 2(2) сб. Vf 12(13), опублик. 197 (прототип) . 3.Кацобашвили Л; В., Голосов С. А. Химия и технология топлив и масел. Т 1, I960, с. 8.

Авторы

Даты

1982-10-23—Публикация

1981-07-20—Подача