Изобретение относится к обработке металлов давлением, в частности, к деформации круглых профилей путем редуцирования через вращающуюся волоку (матрицу) и может быть использовано для сужения концов труб, например, из медных или алюминиевых сплавов.

Известна вращающаяся волока для обжатия круглых прутков, витых проволочных прядей и спиральных канатов, обжимная зона (рабочая поверхность) которой содержит конический участок с выемками. (А.с. N 296451 D 07 b 7/00, 1971).

Недостатками известной волоки является налипание металла на зеркало волочильной матрицы и скручивание заготовки при деформации без смазки.

Известна вращающаяся волока, в которой обжимная зона выполнена в виде сборных секторных вкладышей, внутренний рабочий контур которых в поперечном сечении образован эксцентричными относительно оси волоки поверхностями так, что в местах сопряжения секторных вкладышей образованы выемки, а в продольном сечении рабочий контур образован впадиной переменного по длине профиля вплоть до калибрующей зоны. (А.с. СССР N 597453 кл. B 21 C 3/14, 1978).

Известная волока позволяет улучшить условия смазки в процессе волочения, но не позволяет устойчиво проводить процесс без применения смазочных материалов.

Поставлена задача: разработать волоку (матрицу сужения) для деформации круглых профилей, в основном труб, например, из медных или алюминиевых сплавов, обеспечивающую проведение процесса деформации без смазки с высоким качеством поверхности и отсутствием скручивания изделий.

При проведении процесса деформации без смазки улучшаются экологические условия труда, экономятся затраты на смазку, сокращается время обработки заготовки, отпадает необходимость удаления масляной пленки на последующих технологических операциях, в частности перед пайкой.

Технический результат в волоке для деформации круглых профилей, содержащей обжимную зону с выемками и калибрующую зону, достигается тем, что выемки на обжимной зоне выполнены на участке, прилегающем к калибрующей зоне, максимальный размер в сечении, перпендикулярном оси волоки, от оси волоки до начала выемки на обжимной зоне меньше внешнего радиуса обрабатываемой заготовки, контактная поверхность между заготовкой и волокой на обжимной зоне составляет от 10 до 85% обжимаемой поверхности заготовки. Выемки на обжимной зоне выполнены криволинейными и имеют переменное сечение. Выемки выполнены в радиальном направлении. Выемки выполнены по спирали Архимеда.

Наличие выемок (уменьшение площади контакта) на обжимной зоне оказывает сложное влияние на процесс деформации. Уменьшение контактной поверхности между заготовкой и вращающейся волокой снижает силы контактного трения, уменьшает момент скручивания заготовки, уменьшает ее разогрев, что, с одной стороны, повышает жесткость и препятствует скручиванию, с другой стороны, снижает пластичность материала из-за меньшего разогрева.

Величина площади контакта на обжимной зоне определяется следующим. Эффект от уменьшения площади контакт начинает проявляться при уменьшении площади контакта на 15%, т.е. площадь контакта составит 85% от обжимаемой поверхности заготовки. Если площадь контакта составляет менее 10%, то наблюдается интенсивный износ и образование стружки.

Выбор конкретного параметра площади контакта на обжимной зоне зависит от типоразмера обрабатываемой трубы.

Выполнение выемок на обжимной зоне на участке, прилегающем к калибрующей зоне, с максимальным размером в плоскости, перпендикулярной оси волоки, от оси волоки до начала выемки меньше внешнего радиуса обрабатываемой заготовки обеспечивает первоначальный контакт обрабатываемой заготовки и волоки по поверхности без выемок, что предотвращает при деформации без смазки образование стружки в начале деформации.

Сопоставительный анализ заявляемого технического решения с прототипом показывает, что заявляемая волока для деформации круглых профилей отличается от прототипа.

В прототипе на обжимной зоне выемки выполнены по всей поверхности, а в предлагаемой волоке - только на участке, прилегающем к калибрующей зоне, причем максимальный размер в сечении, перпендикулярном оси волоки, от оси волоки до начала выемки не больше внешнего радиуса обрабатываемой трубы.

В прототипе площадь контакта не регламентируется, в предлагаемой волоке определена.

Эти отличительные признаки обеспечивают проведение процесса деформации без применения смазки с высоким качеством поверхности и отсутствием скручивания изделий.

Таким образом, данное техническое решение соответствует критерию "новизна".

Анализ авторских свидетельств, патентов и научно-технической информации не выявил использования новых существенных признаков предлагаемого изобретения по их функциональному назначению. Таким образом, предлагаемое изобретение соответствует критерию "изобретательский уровень".

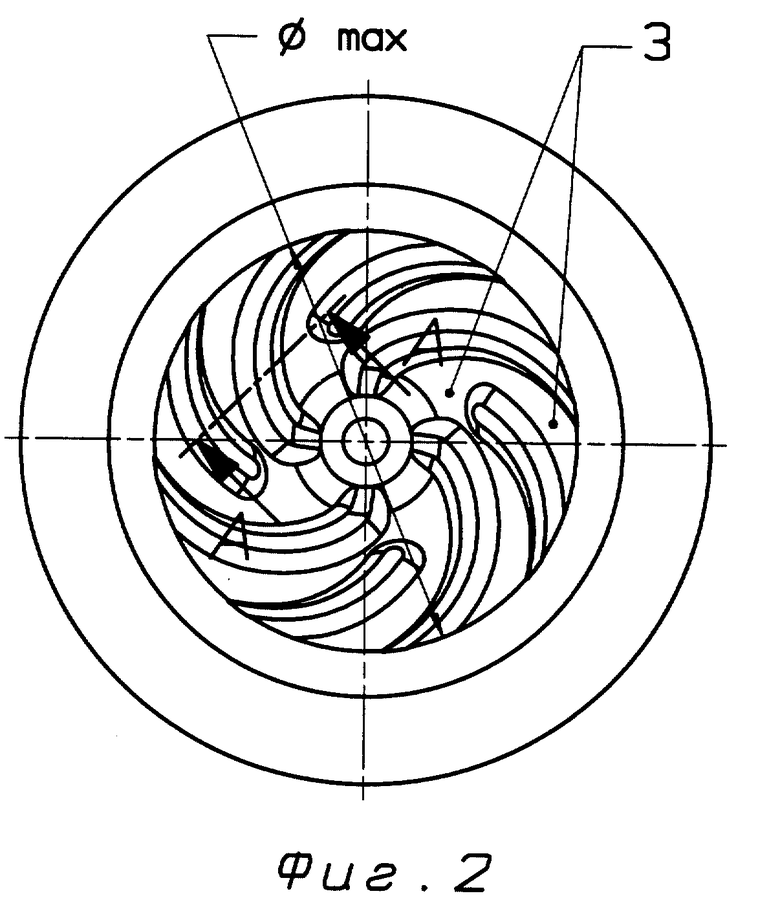

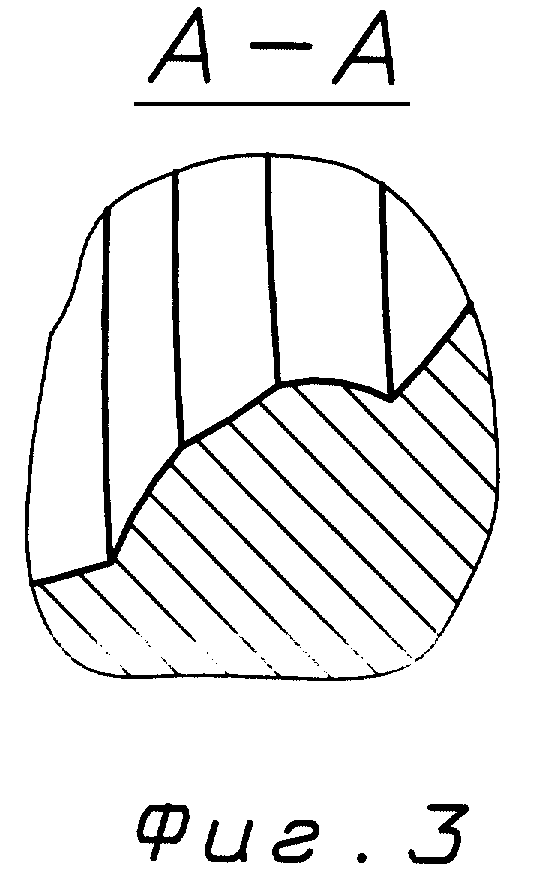

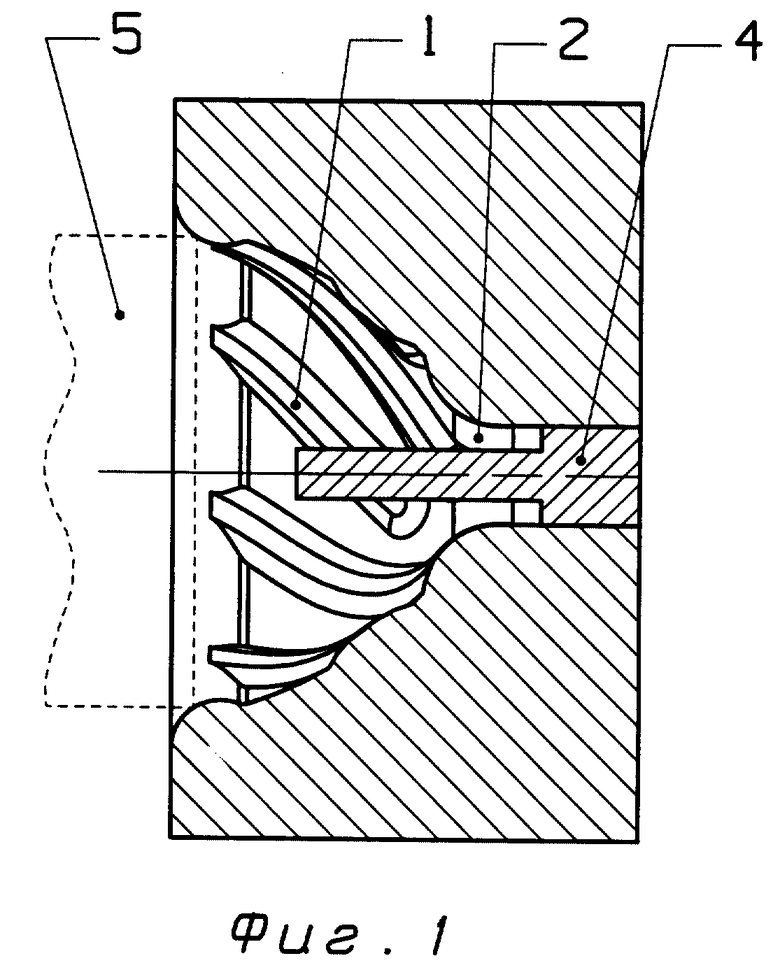

На фиг. 1 представлена волока для деформации круглых профилей, продольный разрез; на фиг. 2 - то же, вид сбоку на фиг. 1; на фиг. 3 - сечение А-А на фиг. 2.

Волока содержит обжимную зону 1, калибрующую зону 2. На обжимной зоне выполнены выемки 3. Калибровочный пуансон 4 установлен в волоке.

Волока работает следующим образом. Волока установлена в устройство (не показано) и вращается вокруг своей оси. Исходная заготовка 5 в виде трубы подается вдоль оси волоки в обжимную зону 1. Первоначальный контакт металла происходит по поверхности обжимной зоны 1, на котором отсутствуют выемки. Далее заготовка проталкивается вдоль оси, деформируется в обжимной зоне 1 и калибруется в зоне 2.

Использование предлагаемой волоки обеспечивает проведение процесса деформации труб с высоким качеством и без применения смазки. Это, в свою очередь, кроме экономии смазочного материала и уменьшения штучного времени за счет сокращения операции смазывания конца трубы, позволяет уменьшить норму расхода, устранить брак по скручиванию, улучшить условия труда, а, главное, повысить качество пайки на последующей операции за счет отсутствия масляной пленки на поверхности трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКА ДЛЯ ДЕФОРМАЦИИ КРУГЛЫХ ПРОФИЛЕЙ | 1998 |

|

RU2142351C1 |

| Волока | 1987 |

|

SU1454533A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИЧЕСКИ ОБЖАТЫХ ЭЛЕМЕНТОВ КАНАТА ИЛИ КАНАТА В ЦЕЛОМ | 2019 |

|

RU2731240C1 |

| ТВЕРДОСПЛАВНАЯ ВОЛОКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСОВЫХ ПРОФИЛЕЙ | 2008 |

|

RU2383404C1 |

| ВОЛОКА ДЛЯ ВОЛОЧЕНИЯ МНОГОГРАННЫХ ФАСОННЫХ ПРОФИЛЕЙ И СПОСОБ ОБРАБОТКИ КАНАЛА ВОЛОКИ | 2002 |

|

RU2236921C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОШКОВОЙ ПРОВОЛОКИ В МЕТАЛЛИЧЕСКОЙ ОБОЛОЧКЕ С ФАЛЬЦЕВЫМ ШВОМ | 2002 |

|

RU2218257C1 |

| СПОСОБ ПРОИЗВОДСТВА СПИРАЛЬНЫХ ПРОФИЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2054981C1 |

| Способ определения профиля обжимной части самоустанавливающейся оправки для волочения труб | 1987 |

|

SU1491599A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Волока для волочения круглых профилей | 1976 |

|

SU597453A1 |

Изобретение относится к обработке металлов давлением и может быть использовано для сужения концов труб. Волока содержит калибрующую и обжимную зону с выемками. Выемки на обжимной зоне выполнены на участке, прилегающем к калибрующей зоне. При этом максимальный размер в сечении, перпендикулярном оси волоки, от оси волоки до начала выемки на обжимной зоне меньше внешнего радиуса обрабатываемой заготовки. Контактная поверхность между заготовкой и волокой на обжимной зоне составляет 10-85% деформируемой поверхности заготовки. Выемки могут быть выполнены криволинейными и иметь переменное сечение, радиальными, по спирали Архимеда. Волока обеспечивает экономию металла и смазки. 3 з.п.ф-лы, 3 ил.

| Волока для волочения круглых профилей | 1976 |

|

SU597453A1 |

| Волочильный инструмент | 1983 |

|

SU1168311A1 |

| УСТРОЙСТВО для ВОЛОЧЕНИЯ КРУГЛЫХ ПРОФИЛЕЙ | 0 |

|

SU372002A1 |

| ИНСТРУМЕНТ ДЛЯ ВОЛОЧЕНИЯ-ОБКАТКИ ПРОВОЛОКИ | 1996 |

|

RU2092258C1 |

| СИСТЕМА ВЫХЛОПА ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ | 1992 |

|

RU2043511C1 |

Авторы

Даты

1999-12-10—Публикация

1998-07-27—Подача